蒸汽列管回转干燥技术用于煤泥干燥的研究*

王宏耀 吴 静 李晓光 王瑞雪 张海滨

(山东天力干燥股份有限公司,山东省济南市,250101)

★ 煤炭科技·加工转化★

蒸汽列管回转干燥技术用于煤泥干燥的研究*

王宏耀 吴 静 李晓光 王瑞雪 张海滨

(山东天力干燥股份有限公司,山东省济南市,250101)

采用单因素实验方法研究了煤泥在列管回转小试干燥装置内的运动规律,深入分析了干燥机转速和煤泥填充率对煤泥干燥效果的影响。采用单因素实验和均匀试验等试验方法,利用环管式蒸汽回转干燥中试装置研究了煤泥含水率对其运动流动性的影响,深入分析了煤泥含水率、干燥温度以及停留时间等因素对煤泥干燥效果的影响。基于上述实验研究,确定了用于煤泥干燥的蒸汽列管回转干燥机的最佳运行参数,以期为用于煤泥干燥的环管式蒸汽回转干燥机的工程设计提供一定的参考。

蒸汽回转干燥机 环管 煤泥 干燥 粘性物料

1 前言

煤泥作为锅炉燃料,泛指煤粉含水形成的半固体物,是煤炭生产过程中的一种低质固体废弃物(燃料),湿基煤泥具有高含水、高挥发分、燃点低以及易自燃的特点,给储存及运输带来诸多不便。将高含水的煤泥直接应用于电厂锅炉的燃烧,既影响锅炉的正常运行,又易造成发电机组运行不稳定和运煤系统堵塞。随着原煤入洗率的逐年提升,我国的煤泥产量也越来越高。根据国家能源发展 “十二五”规划中“到2015年,原煤入洗率达到65%以上”的要求,预计2015年产生的煤泥量在2.5亿t以上。目前,约有70%的煤泥就地排放和堆放,由于受到堆放场地的制约,其存储成本越来越高,且遇水流失、遇风飞扬,对环境产生严重污染。对煤泥进行干燥脱水可降低煤泥的含水率,干燥后的煤泥呈颗粒状且热值提高,通过掺配可以满足电厂的用煤要求,而且更便于储存、装车和运输,是扩大煤泥应用途径的一种重要预处理方式。

目前广泛采用的煤泥干燥技术是高温烟气回转干燥技术,该技术采用高温烟气对煤泥进行直接干燥,高温烟气回转干燥机结构形式简单,但存在安全性差、热效率低、系统操作要求高、环境污染大、占地面积大和干燥产品质量不均匀等缺点。与高温烟气回转干燥技术相比,蒸汽列管回转干燥技术是一种先进的间接干燥技术,采用蒸汽作为热源,通过干燥机内的列管与物料进行间接换热,具有高效、节能、环保、单机处理能力大、设备操作弹性大以及运行稳定等诸多优势,已在诸多领域呈现出逐渐替代烟气回转干燥机的趋势。将蒸汽列管回转干燥技术应用于煤泥的干燥可有效解决高温烟气回转干燥存在的诸多问题,具有广阔的推广应用前景。

目前,国内外学者对煤泥干燥技术的研究主要集中在干燥工艺流程和干燥宏观处理效果的改进等方面,主要对工艺系统的组成、工作原理以及在一些选煤厂应用后取得的社会效益和经济效益进行研究,而对于干燥过程中煤泥的运动规律和传热特性等理论分析和实验研究却很少见,对蒸汽列管回转干燥机用于煤泥干燥的研究报道更加罕见。本文旨在通过对煤泥在蒸汽列管回转干燥机内运动规律和干燥过程的实验研究,深入分析干燥过程中操作参数对煤泥干燥效果的具体影响,以期为煤泥蒸汽列管回转干燥的工程设计提供一定的参考。

2 实验装置

2.1小试实验装置

针对煤泥的干燥特性,建立了一套间接加热的列管回转干燥小试实验装置和系统,实验系统图及装置实物图分别如图1和图2所示。

图1 小试实验系统图

图2 小试实验装置实物图

由图1和图2可以看出,该系统的主体设备为不锈钢回转圆筒,配置电磁调速驱动系统以调节筒体转速,筒体直径为500 mm,长度为675 mm。回转筒体内以同心圆的方式排列2圈电加热管,每圈电加热管沿圆周均匀布置16根。外圈(靠近筒壁)的电加热管直径为32 mm,内圈的电加热管直径为25 mm。电加热管内部设有电热丝,通过调节电加热管的输入功率可以改变加热管的表面温度,模拟蒸汽干燥的不同温度条件。干燥机筒体的有效容积(去除加热管的体积)为0.13 m3,所有加热管的表面积之和为0.75 m2。

2.2中试实验系统

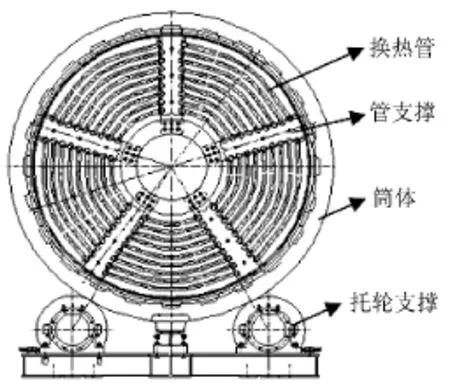

环管式蒸汽回转干燥机是直管式蒸汽回转干燥机的升级优化,其筒体横截面上列管形式的横截面示意图如图3所示。

图3 环管式蒸汽回转干燥机横截面示意图

与传统直管式干燥机相比,环管式蒸汽干燥机的列管为可拆式结构,维修更换方便,且列管的环形加热管间距可调。因此采用环管式蒸汽回转干燥机对煤泥进行干燥,根据煤泥原料的结团情况,在干燥机的不同位置处设置不同的环形加热管间距,可以有效地解决煤泥在干燥过程中的结团堵塞问题。此外,环管形式的列管与煤泥的接触方式为顺流全面积滑动接触,具有换热面积大、耐磨性好以及设备占地面积小等优势。

采用环管式蒸汽回转干燥机进行煤泥的连续化中试实验研究,中试实验系统主要由环管式蒸汽回转干燥机、进料料斗、螺旋进料机、旋风除尘器、引风机、控制系统、蒸汽以及疏水管道等组成,环管式蒸汽回转干燥中试实验装置实物图如图4所示。

图4 环管式蒸汽回转干燥中试实验装置实物图

由图4可以看出,环管式蒸汽回转干燥机是实验系统的主体设备,呈长筒形,直径为0.83 m,长度为4 m,安装倾角为1.5°,加热面积为18 m2。干燥机采用饱和蒸汽作为加热热源,蒸汽流量通过设在蒸汽管道上的调节阀进行控制,蒸汽管道上设置检测蒸汽消耗量的流量仪表;干燥机出料口和出气口分别设置温度检测装置,用以测定干燥产品和干燥尾气的温度;在引风管道上设有流量计,可测量干燥机尾气流量。中试实验系统的流程图如图5所示。

图5 中试实验系统流程图

3 实验方法

采用山东能源淄博矿业集团有限责任公司埠村煤矿提供的经过板框压滤机处理后的煤泥作为实验材料,待干燥煤泥的收到基水分(干基含水率)为33.33%,收到基水分(湿基含水率)为25%,收到基灰分为32.5%,收到基低位发热量为14290 kJ/kg,干燥基比热为1.05 kJ/(kg·℃)。计算干基含水率和湿基含水率,干基含水率指煤泥样品中所含水的质量与绝干煤泥质量的比值,湿基含水率指煤泥样品中所含水的质量与煤泥样品质量的比值。为了便于对比分析,如无特殊说明,煤泥含水率均采用干基含水率表示。

3.1小试实验

根据工程实际的需要,本次实验研究将干燥后煤泥产品的含水率指标设定为不超过13.64%,实验工况条件如表1所示。按照表1的参数设置好干燥温度及物料填充率,干燥机转速定为5 r/min。从干燥机启动时刻开始计时,每隔5 min取样一次,干燥60 min后实验结束,检测各取样样品的含水率,分析干燥温度和填充率等参数对煤泥干燥特性的影响。

表1 小试实验工况条件表

3.2中试实验

列管回转干燥机属于间接加热设备,煤泥在干燥机中的流动性和粘壁特性将直接影响干燥效果。为了研究煤泥含水率对其流动性和粘壁特性的影响,通过将一定质量的煤泥干燥产品与煤泥原料进行掺混,可降低进料煤泥的含水率。定义掺混比例α为掺入的煤泥产品质量与进料煤泥总质量(即掺入煤泥产品后的煤泥质量总和)的比值,见式(1):

由式(1)可见,通过改变掺混比例可改变进料煤泥的含水率。采取均匀实验和单因素实验这2种实验方法进行研究,中试实验工况条件如表2所示,中试实验工况条件如表3所示。干燥机煤泥进料量为1000 kg/h(对应的物料填充率为25%),主要实验内容如下:

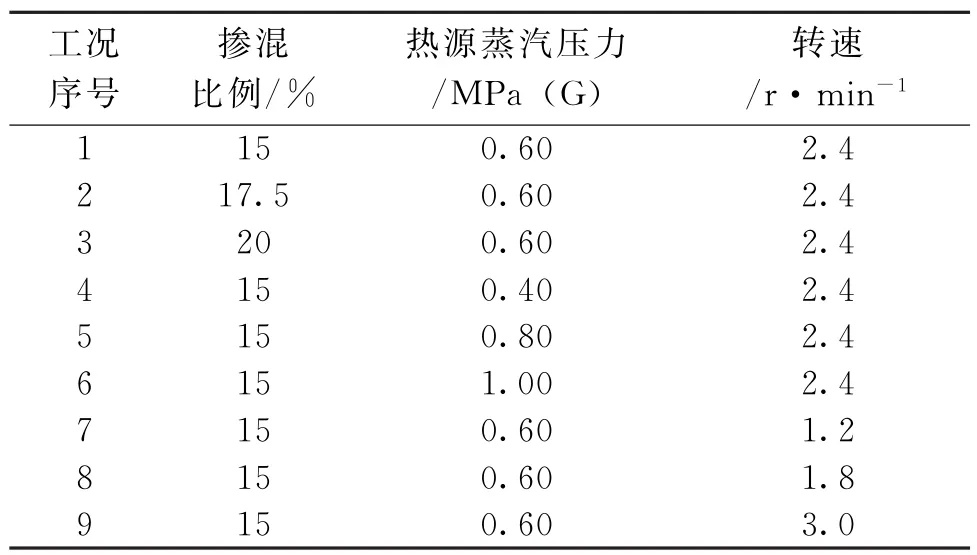

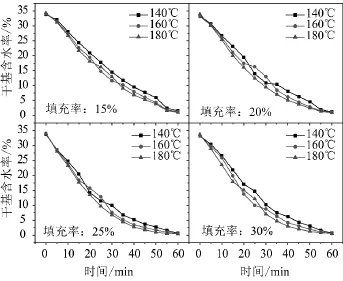

表3 中试实验工况条件表(单因素实验)

(1)调整设置热源蒸汽压力和干燥机转速,按照掺混比例的要求获得具有一定含水率的进料煤泥,将进料煤泥按照1000 kg/h的进料速度加入列管回转干燥机中。

(2)在实验过程中,每间隔5 min取样煤泥产品,测试产品的含水率,记录产品温度和尾气出气温度等参数,分析热源蒸汽温度和煤泥停留时间对干燥效果的影响。进料过程中和实验结束后,观察煤泥的进料状况及其在筒体内的粘壁情况。

4 小试实验结果及分析

4.1干燥温度对煤泥干燥特性的影响

为了分析干燥温度对煤泥干燥特性的影响,测试了表1在各工况条件下煤泥产品的含水率随干燥温度的变化,所获得的各干燥曲线如图6所示。

图6 干燥温度对煤泥干燥过程的影响

由图6可以看出,当干燥条件一定时,随着干燥过程的不断进行,干燥速率呈现先增加后降低的趋势。在不同填充率及干燥温度条件下,煤泥含水率达到13.64%(工程实际要求煤泥干燥产品的含水率控制在不高于13.64%),所需的干燥时间测试结果如表4所示。

表4 煤泥水率达到13.64%所需的干燥时间

由表4可以看出,在煤泥填充率相同的条件下,干燥温度越高干燥速率越快,煤泥含水率干燥至13.64%所需的干燥时间越短。在工业设计中,通常保证物料在干燥机中的停留时间不低于所需的干燥时间,且不宜过长,以免出现产品过干现象。表4中的实验结果可为不同运行条件下,煤泥停留时间的设计提供参考依据。

4.2填充率对煤泥干燥特性的影响

为分析煤泥填充率对干燥特性的影响,对表1中各实验工况条件下的测试结果进行了比较,分析了不同填充率时煤泥含水率随干燥时间的变化情况如图7所示。

图7 不同填充率对煤泥干燥过程的影响

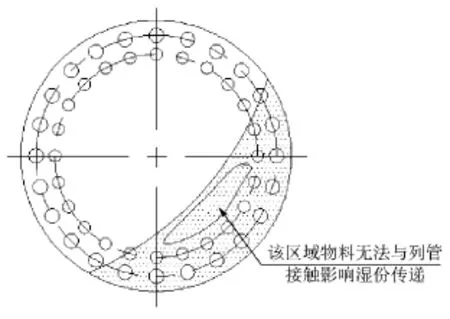

由图7和表4分析可知,随着干燥机中煤泥填充率的升高,煤泥含水率干燥至13.64%时所需的干燥时间先减少后增加,即煤泥干燥速率先增加后减小,当填充率为25%时,煤泥含水率干燥至13.64%所需的干燥时间最短,即干燥速率最大,这主要是由干燥过程的传热方式和煤泥的运动状态所决定的。有研究表明,在列管式回转干燥机内,物料干燥所需的热量主要是在物料与列管壁面发生接触时进行传递的。当干燥机筒体转动时,煤泥在筒体内作月牙状运动,煤泥在筒体内的运动状态示意图如图8所示。当煤泥填充率过高时,有一部分煤泥处于靠近转筒圆心的非列管区域,无法和列管发生接触,不利于煤泥和列管之间的热传递,从而降低了该部分煤泥的干燥速率。而当煤泥填充率过低时,煤泥将难以与筒体内圈的列管进行有效接触,使列管的加热面积得不到充分利用,也将使干燥速率有所降低。

图8 煤泥在筒体内的运动状态示意图

在工业装置设计中,合适的填充率可根据干燥机横截面上列管的分布进行确定,以物料刚好将列管埋没为宜,此时将最有利于发挥干燥机的干燥能力,干燥速率最高。

5 中试实验结果及分析

5.1煤泥的最佳掺混比例

随着掺混比例α的增加,进料煤泥的含水率逐渐降低,其结团直径逐渐减小。当掺混比例达到14.44%时,煤泥可经进料螺旋输送后顺利落入干燥机内,在干燥机入料口附近,煤泥结团直径约为25 mm左右,煤泥的堆积量较少,有轻微粘附管壁现象,但随着干燥机的转动,粘附物料可被冲刷下落,保证了煤泥在干燥机内的运动顺畅,无堵料现象发生。不同掺混比例时进料煤泥在干燥机内的粘壁情况如图9所示。

图9 不同掺混比例时进料煤泥在干燥机内的粘壁情况

由图9可见,当掺混比例达到14.44%时,干燥过程结束后,干燥机内基本无煤泥粘壁现象发生。

上述实验结果说明,在工业设计中,煤泥的掺混比例达到14.44%(即进料煤泥含水率低于30.49%)时,可实现煤泥的连续进料,煤泥在干燥机内可顺畅运动,基本无粘壁现象,能够保证蒸汽列管回转干燥机的连续运行和干燥效果。

5.2中试试验结果(均匀实验)分析

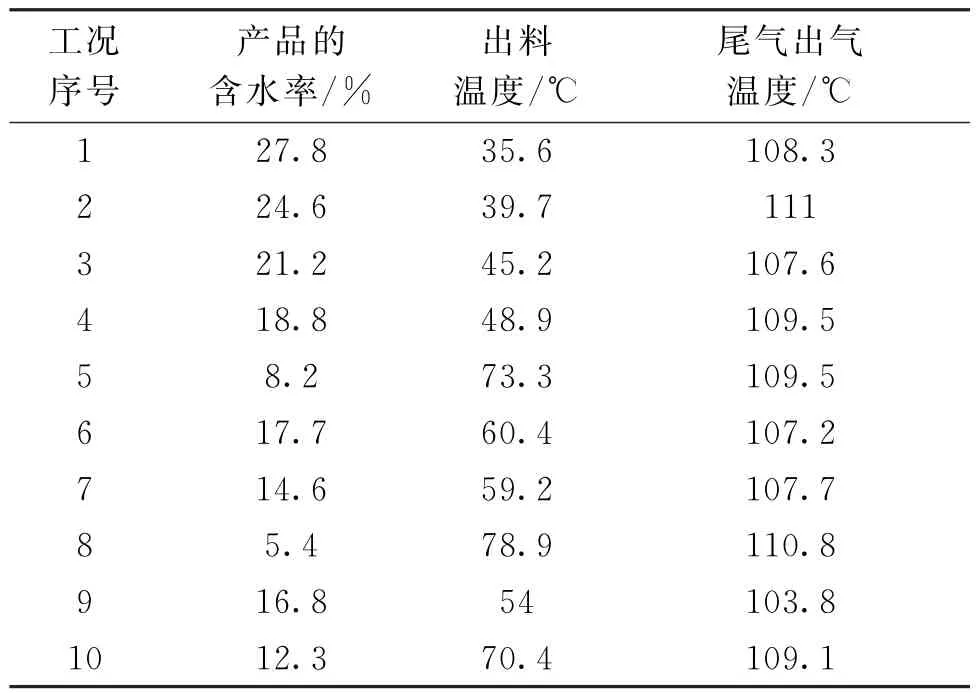

为了研究掺混比例、加热蒸汽压力和干燥机转速对煤泥干燥效果的影响,分别测试了表2所示工况条件下煤泥产品的含水率、出料温度以及尾气出气温度,实验结果如表5所示。

表5 中试试验测试结果(均匀实验)

由表5可以看出,煤泥的掺混比例、加热蒸汽压力和干燥机转速均与煤泥产品的干燥程度正相关,且3个影响因素对煤泥干燥效果的影响为加成作用。

5.3中试试验结果(单因素实验)分析

5.3.1掺混比例对煤泥干燥效果的影响

为了分析进料煤泥中煤泥产品的掺混比例对煤泥干燥效果的影响,在其它实验条件不变的情况下(表3中的工况1,2,3),对不同掺混比例下的煤泥产品含水率、出料温度和尾气出气温度进行了比较,结果如表6所示。

表6 不同掺混率下的测试结果(单因素实验)

由表6可以看出,进料煤泥中煤泥产品的掺混比例对煤泥干燥效果的影响不明显,几乎可以忽略不计。这主要是因为当掺混比例达到14.44%时,煤泥的分散性较好,在干燥过程中,煤泥的破碎状况和运动状态差别不大,当干燥过程所需热量得到足够供应时,煤泥中水分的蒸发过程主要取决于煤泥周围环境的温度和含水率。因而,在煤泥所处环境条件相同的情况下,所获得煤泥产品的含水率、出料温度和尾气出气温度基本无差异。

5.3.2蒸汽压力对煤泥干燥效果的影响

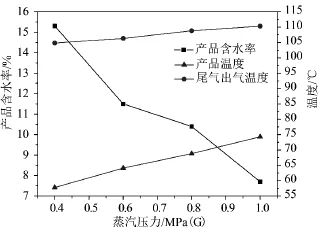

为了分析蒸汽压力对煤泥干燥效果的影响,在其它实验条件不变的情况下(表3中的工况4,5, 6),测试了不同蒸汽压力条件下煤泥干燥产品的含水率、出料温度以及尾气出气温度,测试结果如图10所示。

图10 蒸汽压力对干燥效果的影响

由图10可以看出,蒸汽压力对干燥效果的影响较为显著。在其它参数相同的情况下,随着蒸汽压力的提高,煤泥产品的含水率明显降低,出料温度和尾气温度均上升。热源温度的提高增大了煤泥和加热管壁之间的传热温差,在其它条件不变的情况下,可以增大热源蒸汽和煤泥之间的换热量,从而提高了煤泥的水分蒸发速度,在相同的干燥时间内,煤泥产品的含水率会有所降低。由于煤泥中的水分蒸发后将在引风机的作用下迅速排出干燥机,在干燥机中的停留时间较短,且与列管间的对流换热系数较小,因此蒸汽压力的提高对尾气出气温度的影响并不明显。

当含水率过低时,易产生废气含尘量大和粉尘飞扬等不良效果。根据上述实验结果可知,蒸汽压力控制在0.6 MPa(G)左右较为适宜,可较好地满足煤泥干燥要求。

5.3.3干燥机转速对煤泥干燥效果的影响

干燥机转速直接影响煤泥在干燥机内的停留时间,因此干燥机转速的影响可以反映出煤泥停留时间对煤泥干燥效果的影响。为了分析干燥机转速对煤泥干燥效果的影响,在其它实验条件不变的情况下(表3中的工况7,8,9),测试了不同干燥机转速条件下,煤泥产品的含水率、出料温度以及尾气出气温度对干燥效果的影响,结果如图11所示。

由图11可以看出,随着干燥机转速增加,煤泥在干燥机内的停留时间减小,煤泥产品的含水率上升,出料温度和排气温度降低。较长的停留时间有利于获得含水率较低的产品,但停留时间过长,将使设备的生产效率降低,且可能出现产品含水率过低的现象。针对实际生产中产品含水率控制在13.64%左右的要求,干燥机转速宜选取在2.4 r/min左右即可,此时煤泥在干燥机内的停留时间约为20 min。

图11 不同干燥机转速对干燥效果的影响

6 结论与建议

6.1结论

(1)采用间接加热式列管回转干燥小试实验装置,对煤泥的干燥过程进行了小试实验研究,可以得到以下结论:

随着煤泥填充率的升高,干燥速率先增加后减小。本实验装置中,当填充率为25%时,干燥机的干燥速率最大。在工业化装置上,最佳填充率应结合干燥机内列管的位置确定,以物料刚好将列管埋没为宜;当煤泥填充率为25%、干燥温度为160℃以及干燥时间约为21 min时,煤泥的干燥产品含水率达到要求,可作为工业化装置设计的参考数据。

(2)采用环管式蒸汽回转干燥中试实验装置,对煤泥的干燥过程进行了连续化的中试实验研究,得到以下结论:

当掺混比例达到14.44%,即进料煤泥的含水率为30.49%时,干燥机内无堵料及粘壁现象,可实现连续运行;蒸汽压力对干燥效果有显著影响,随着蒸汽压力的提高,煤泥产品的含水率明显降低,出料温度和尾气温度均上升,在实际生产中,建议蒸汽压力控制在0.6 MPa(G)左右;随着干燥机转速的降低,煤泥在干燥机内的停留时间增加,煤泥产品的含水率下降,出料温度和排气温度均有所提高。在工业生产中,干燥机转速宜选取在2.4 r/min左右为宜,此时煤泥在干燥机内的停留时间约为20 min。

6.2建议

综上所述,煤泥的蒸汽列管回转干燥过程的影响因素较多,在设计和运行过程中应综合考虑转速、填充率和蒸汽压力等各因素的影响,可针对所干燥煤泥的理化特性及干燥要求,通过中试实验确定最优的操作参数,实现煤泥连续、稳定、高效的干燥过程,达到所要求的干燥效果。本研究不仅充分证明了环管式蒸汽回转干燥技术对煤泥干燥的良好适用性,同时为其工业化装置的设计提供了可靠的参考。

[1] 樊玉萍,董宪姝.粒度组成特性对煤泥脱水效果影响的研究[J].中国煤炭,2015(3)

[2] 赵璐琪.利用煤泥制备生物质型煤的研究 [J].中国煤炭,2010(7)

[3] 李宁,雷宏彬,田忠文等.煤泥资源化利用关键技术研究分析[J].煤炭工程,2011(12)

[4] 李明.采用干燥技术实现低质煤泥的综合利用 [J].煤炭加工与综合利用,2012(5)

[5] 张春玲,马金良,张林等.煤泥干燥技术在大兴煤矿选煤厂的应用[J].选煤技术,2009(12)

[6] 王宏耀,吴静,吴峰等.一种环管分体式蒸汽回转干燥机[P].中国专利,CN 101532771 B.2010-11-07

[7] 吴静,李选友,陈宝明等.间接加热式列管回转干燥机传热系数的测试方法 [J].化工进展,2014(9)

[8] 周立荣.蒸汽管回转干燥机在褐煤干燥上的应用[J].煤炭加工与综合利用,2010(6)

[9] 肖宁伟,张明青,曹亦俊.选煤厂难沉降煤泥水性质及特点研究[J].中国煤炭,2012(6)

[10] 王学霞,谢广元,彭耀丽等.新型浮选药剂改善煤泥分选效果的试验研究[J].中国煤炭,2013(8)

Research on steam rotary tube drying technology using for coal steam dryer

Wang Hongyao,Wu Jing,Li Xiaoguang,Wang Ruixue,Zhang Haibin

(Shandong Tianli Drying Co.Ltd.,Jinan,Shandong 250101,China)

The authors studied movement rule when coal steam in underbrush dying equipment of rotary tube by taking single factor experiment,and also deeply analyzed rotate impact of speed of dying machine on coal steam dying.By conducting single factor experiment,uniform experiment and other experimental methods,the authors studied impact of coal steam moisture content on movement liquidity by using loop tube steam rotary pilot plant equipment,and deeply analyzed moisture content of coal steam,drying temperature,length of staying and other factors that influenced coal team dying.According to experimental study,the best operating parameter of steam rotary tube dryer was confirmed when using coal steam drying which providing

for technic design of loop tube steam rotary tube dryer.

steam rotary tube dryer,loop tube,coal steam,drying,stickiness materials

TD462.4

A

王宏耀(1972-),男,山东潍坊人,济南市青年学术带头人,现任山东天力干燥股份有限公司副总经理,长期从事干燥、节能、环保等技术以及生产的研究开发工作,所参与研发的研究成果多次获得中国石油和化学工业协会科学技术一等奖、山东省科技进步一等奖等奖项。

(责任编辑 王雅琴)

中小企业发展专项资金(SQ2013Z0C600008)