大采高综放开采特厚顶煤运移特征实测研究*

黄志增毛德兵刘前进

(1.煤炭科学研究总院开采设计研究分院,北京市朝阳区,100013;2.天地科技股份有限公司开采设计事业部,北京市朝阳区,100013)

★ 煤炭科技·开拓与开采★

大采高综放开采特厚顶煤运移特征实测研究*

黄志增1,2毛德兵2刘前进2

(1.煤炭科学研究总院开采设计研究分院,北京市朝阳区,100013;2.天地科技股份有限公司开采设计事业部,北京市朝阳区,100013)

为掌握大采高综放开采特厚顶煤的运移特征,采用深基点观测方法,在大同塔山8105大采高综放工作面设置观测站,对特厚顶煤不同层位的运移特征进行观测分析。结果表明特厚顶煤上、下位的顶煤运移具有不同步性,主要分为3个阶段:煤壁前方4~27 m为超前支承压力影响阶段,上位顶煤位移增量大于下位顶煤;煤壁前方0~4 m为顶板回转下沉影响阶段,下位顶煤的位移增量大于上位顶煤;煤壁后方-6~0 m为支架反复支撑-顶板回转影响阶段,下位顶煤的位移增量急剧增加。

大采高综放 特厚顶煤 运移特征 实测研究

放顶煤开采顶煤能否实现有效破碎和顺利放出,关系到综放开采的成败,而顶煤的有效破碎又是顶煤顺利放出的前提,同时也是支架选型、顶煤冒放性评价以及放煤工艺合理确定的主要影响因素。顶煤的变形破碎程度可从顶煤不同阶段的位移量来确定,因此,针对顶煤运移规律的研究一直是放顶煤开采技术发展过程中重要的研究领域,取得了大量的研究成果。

近几年提出的大采高综放采煤方法在特厚~巨厚煤层的开采中取得了突破性的进展,随着顶煤厚度的剧增,顶煤体的破坏运移特征有别于常规厚度顶煤,本文通过对大同塔山8105大采高综放面特厚顶煤运移特征的实测研究,探索特厚顶煤的运移特征。

1 工作面概况

8105大采高综放工作面位于塔山井田一盘区的中部,工作面地表标高1352~1568 m,井下标高1015~1038 m。工作面开采3#~5#煤层,煤层厚度9.42~19.44 m,平均16.8 m,煤层倾角1°~3°,煤层硬度系数2.7~3.7,煤层结构复杂,垂直节理发育。煤层直接顶为黄白、灰白、灰绿色岩浆岩、灰黑色炭质泥岩、深灰色泥岩、黑色硅化煤交替赋存,基本顶为深灰色粉砂岩、灰色、灰白色细砂岩与含砾粗砂岩,直接底为灰褐色、浅灰色高岭质泥岩。

工作面走向长度2722 m,倾斜长度207 m,工作面三巷布置,其中运输巷、回风巷沿3#~5#煤层底板布置,8105顶板高抽巷沿3#~5#煤层顶板布置。工作面平均采高为4.5 m,放煤高度12.30 m,生产方式为一采一放,双轮顺序放煤,截深和放煤步距均为0.8 m。工作面基本支架采用ZF15000/28/52型四柱支撑掩护式放顶煤支架,支架宽度为1.75 m。

2 测站布置

在工作面回风巷道内向顶煤布置钻孔,不同层位顶煤安装深基点锚爪,在钻孔孔口安装顶煤位移跟踪仪。距工作面切眼300 m处布置第1测站,间隔15 m布置第2测站。在每个测站内分别向顶煤打2个钻孔,每个钻孔内安装2个深基点猫爪。钻孔及深基点布置见图1,在上、下位顶煤各布置有两个测点,各测点距煤层底板的距离分别为6.5 m、7.7 m、12.1 m、14.7 m。

图1 钻孔及深基点布置示意图

3 特厚顶煤运移特征分析

3.1特厚顶煤运移特征分析

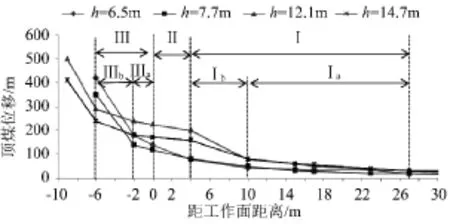

采用深孔位移计观测的大采高综放工作面特厚顶煤的位移变化如图2所示。

图2 工作面顶煤运移曲线

由图2可知,顶煤位移始动点位于煤壁前方27 m,在煤壁前方10 m处顶煤位移量开始明显增大,且上位顶煤的位移量及增速大于下位顶煤,直至距煤壁4 m位置处,下位顶煤的位移增量开始显著增大,上、下位顶煤出现离层趋势,到煤壁后方3 m时,下位顶煤位移超过上位顶煤,上、下位顶煤出现离层。在煤壁后方6 m处,即支架切顶线附近,下位顶煤及时垮落,而上位顶煤滞后垮落,滞后支架切顶线的距离为3 m左右。由此可见,针对特厚顶煤放顶煤开采,由于顶煤厚度的剧增,上、下位顶煤的运移具有不同步性,上位顶煤的位移增速从大于下位顶煤逐渐过渡到小于下位顶煤。

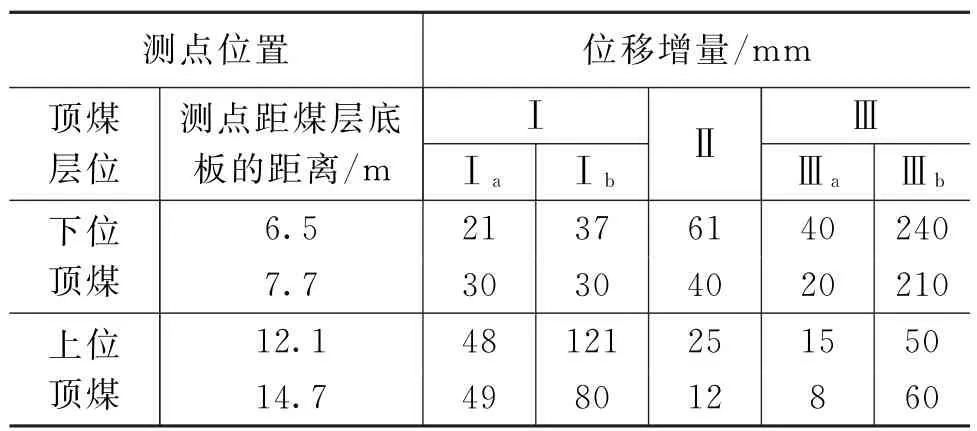

为进一步分析上、下位顶煤的运移特征,结合采场煤体应力分布规律,将特厚顶煤的运移划分为3个阶段(见图2):超前支承压力影响阶段(I阶段),顶板回转下沉影响阶段(II阶段),支架反复支撑-顶板回转影响阶段(III阶段)。统计不同层位顶煤在不同阶段内的位移增量如表1所示。

由表1统计结果分析,各阶段内特厚顶煤的运移特征如下:

(1)超前支承压力影响阶段。工作面前方4~27 m范围,即I阶段内,顶煤位移变化主要受超前支承压力影响,上位顶煤位移增量明显大于下位顶煤。由于该阶段顶煤体受四周煤岩体的约束,因此累计位移量均较小,随着临近工作面前方煤体卸载区域(进入Ib阶段),顶煤体活动空间得到一定程度的释放,其位移量迅速增长。该阶段内超前支承压力对上位顶煤的影响程度远大于下位顶煤。

表1 不同层位顶煤位移增量

(2)顶板回转下沉影响阶段。工作面前方0~4 m范围,即Ⅱ阶段内,其为应力降低区,受到顶煤变形破坏的卸压作用,煤体应力低于原岩应力,此阶段顶煤进一步的变形破坏主要受到顶板回转下沉影响,为顶板回转下沉影响阶段。从位移增量上看,顶板回转下沉对下位顶煤的影响程度大于上位顶煤。

(3)支架反复支撑-顶板回转影响阶段。距离煤壁-6~0 m的支架控顶区范围,即Ⅲ阶段内,顶煤的变形受到支架反复支撑和顶板回转下沉的双重影响,为支架反复支撑-顶板回转下沉影响阶段。在-2~0 m(Ⅲa阶段)范围内的顶煤位移增量相比Ⅱ阶段没有明显增大,说明在该阶段内支架反复支撑对顶煤的破坏作用尚不明显,顶板回转下沉仍是影响顶煤运移的主要原因。在-2~-6 m(即Ⅲb阶段)范围内,下位顶煤位移增量明显大于Ⅲa阶段,分析认为该阶段内顶煤受支架反复支撑作用充分,因此,Ⅲb阶段为支架反复支撑影响显著阶段。在Ⅲ阶段内上位顶煤的位移增量没有明显变化,说明支架反复支撑主要对下位顶煤的运移破坏产生影响,对上位顶煤的破坏作用不明显。

3.2特厚顶煤垮落形态分析

由于顶煤厚度大,为分析特厚顶煤的垮落形态,根据实测数据,将不同层位且距工作面不同距离的顶煤位移绘制成云图,如图3(a)所示。

根据图3(a)中顶煤位移(mm)等值线可判断图左侧(深色区域)为顶煤松散冒落区,顶煤松散冒落区内下位顶煤位移远大于上位顶煤位移,且根据顶煤松散冒落区内顶煤位移等值线的形态可直观描述特厚顶煤的垮落形态进而确定不同层位顶煤的垮落角。据此描述顶煤垮落形态如图3(b)所示,特厚顶煤综放工作面上、下位顶煤垮落存在明显的不同步性,下位顶煤首先垮落,垮落角约为100°;上位顶煤滞后下位顶煤垮落,上位顶煤垮落角约为70°,因此特厚顶煤放顶煤工作面为提高顶煤的回收率,在设计放煤方式时,应根据顶煤的垮落特征采用多轮放煤,适当延长放煤时间。

图3 工作面顶煤位移及垮落形态示意图

4 结论

(1)特厚顶煤综放工作面,上、下位顶煤的运移具有不同步性,在煤壁前方到后方的不同位置上,上位顶煤的位移增量从大于下位顶煤逐渐过渡到小于下位顶煤。

(2)特厚顶煤综放工作面,上、下位顶煤的垮落具有不同步性,上位顶煤滞后下位顶煤垮落,上、下位顶煤垮落角分别约为70°、100°。

(3)工作面超前支承压力对上位顶煤运移的影响大于下位顶煤,顶板回转下沉与支架反复支撑对下位顶煤运移的影响大于上位顶煤。

(4)特厚顶煤上、下位的顶煤运移分为3个阶段:I阶段煤壁前方4~27 m为超前支承压力影响阶段,上位顶煤位移增量大于下位顶煤;II阶段煤壁前方0~4 m为顶板回转下沉影响阶段,下位顶煤的位移增量大于上位顶煤;III阶段煤壁后方-6~0 m为支架反复支撑-顶板回转影响阶段,下位顶煤的位移增量急剧增加阶段。

[1] 武晓敏.综放工作面顶煤运移及煤矸界面演化规律研究[J].中国煤炭,2015(2)

[2] 曹占杰,刘新河.放顶煤采场顶煤运动规律研究[J].中国煤炭,2005(9)

[3] 刘胜志.综放工作面开采工艺参数对顶煤冒放性的影响研究[J].中国煤炭,2010(10)

[4] 康立军.长壁综放开采支架与顶煤相互作用关系研究[D].北京:煤炭科学研究总院,2000

[5] 王金华.特厚煤层大采高综放工作面成套装备关键技术[J].煤炭科学技术,2013(9)

[6] 范世民,胡学军.放顶煤开采顶煤冒放性分类及其在潞安矿区的应用[J].煤炭学报,2005(2)

[7] 魏锦平.综放面顶煤压裂规律及成拱机理研究[D].太原理工大学,2004

[8] 闫少宏,富强.综放开采顶煤顶板活动规律的研究与应用[M].北京:煤炭工业出版社,2003

[9] 李化敏,周英,翟新献.放顶煤开采顶煤变形与破碎特征[J].煤炭学报,2000(4)

[10] 孟宪锐,陈海波,胡斌斌等.放顶煤开采顶煤运移特征及数学模型的建立[J].煤炭工程,2003(10)

Field research on movement characteristics of extra thick top coal in fully mechanized caving mining face with large mining height

Huang Zhizeng1,2,Mao Debing2,Liu Qianjin2

(1.Coal Mining and Design Branch,China Coal Research Institute,Chaoyang,Beijing 100013,China;2.Coal Mining&Designing Department,Tiandi Science&Technology Co.,Ltd.,Chaoyang,Beijing 100013,China)

In order to grasp the movement characteristics of extra thick top coal in fully mechanized caving mining face with large mining height,observation stations were set in No. 8105 fully mechanized caving face in Tashan Coal Mine,then the movement characteristics of different layers of extra thick top coal were observed and analyzed by the method of deep base point observation.The results showed that the movements of the upper and lower layer of top coal were not synchronized,which could be divided into three stages.The influence stage of advanced support pressure was 4~27 m from the front of coal wall,where the upper layer's displacement increment was more than the lower layer's;the influence stage of roof rotation and subsidence was 0~4 m from the front of coal wall,where the lower layer's displacement increment was more than the upper layer's;the influence stage of supports supporting repeatly and roof rotation was 0~-6 m from the rear of coal wall,where the lower layer's displacement increment increased rapidly.

fully mechanized caving mining with large mining height,extra thick top coal,movement characteristics,field research

TD353

A

黄志增(1982-),男,汉族,江苏泗阳人,博士研究生,副研究员,主要从事采煤方法、矿山压力及其控制及安全高效开采技术开发与推广工作。

(责任编辑 张毅玲)

国家自然科学青年基金项目(51504135),煤炭科学研究总院科技创新基金项目(2015ZYJ001),天地科技技术创新基金项目(KJ-2014-TDKC-04)