基于六西格玛设计的高压涡轮机匣优化设计

侯汉莉,熊艳华,罗安栋,周莹舻,王增

(中国燃气涡轮研究院,成都610500)

基于六西格玛设计的高压涡轮机匣优化设计

侯汉莉,熊艳华,罗安栋,周莹舻,王增

(中国燃气涡轮研究院,成都610500)

结合航空发动机高压涡轮机匣优化设计绿带项目,通过对高压涡轮机匣结构因素的优化,改善了转子与静子间的热匹配特性,保证了该型涡轮小叶尖间隙设计,阐述了六西格玛设计的方法和工具在航空发动机预先研究中的运用。通过应用客户需求分析、产品质量屋模型和试验设计分析等,确定了机匣的关键设计因子和传递函数,并通过仿真计算表明设计满足产品使用要求。采用的方法具有通用性,对航空发动机同类产品的六西格玛设计具有一定的指导作用。

高压涡轮机匣;六西格玛设计;需求分析;关键质量特性;质量屋模型;实验设计;设计因子;叶尖间隙

1 引言

六西格玛设计是一种支持新产品、服务和流程的开发与引进工具[1-2],其运用科学的方法,准确理解和把握顾客需求,采用统计方法量化系统性能与相关设计参数之间的关系,把关键顾客需求设计到产品中,使产品在低成本下实现六西格玛质量水平。六西格玛设计在实现提高产品质量和可靠性的同时,还能降低成本和缩短开发周期,具有很高的使用价值。GE公司在六西格玛设计上取得了卓越的成绩,目前中航工业在推广六西格玛设计上也取得了一定的成果,在民用航空领域同样得到了一定的应用[3]。

某型发动机高压涡轮部件中,由于机匣与转子的热响应特性不匹配,无法保证设计状态小叶尖间隙工作要求,导致涡轮部件性能降低,需进行优化。现有研究表明,合理的间隙控制对发动机的效率与安全性有着十分重要的影响,减小涡轮转子与静子件之间的径向间隙是改善发动机性能的一个重要技术措施[4-8]。因此,在该高压涡轮部件优化设计中,需采用具备径向间隙控制功能的涡轮机匣,以改善高压涡轮部件设计状态下的工作特性。

本文基于六西格玛设计的绿带项目,在某航空发动机高压涡轮机匣结构优化设计中,通过运用六西格玛设计方法,找出关键设计参数,设定合适尺寸,优化机匣径向间隙控制,解决其热响应不匹配的问题,保证设计状态小叶尖间隙工作要求,使涡轮部件性能满足设计要求。

2 基于六西格玛设计的设计过程

以机匣设计体系流程为依据,确定绿带项目所需人力资源,建立多功能团队(DFSS-CFT)。成员涵盖涡轮设计、强度、热分析、空气系统、材料、“六性”、质量管理、科研生产管理等多个专业,从行政领导、协同设计、质量管理、科研管理等方面提供全面保障,确保项目顺利推进,并最终实现设计目标。

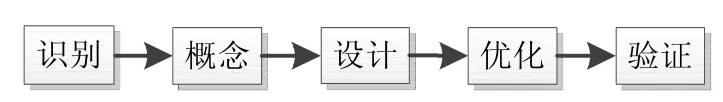

在六西格玛设计的产品开发过程中,通过基于质量功能展开(QFD)需求分解的FLOW DOWN、基于关键质量(CTQ)特性展开的FLOW UP,以及对应的分析方法和工具,对涡轮机匣进行优化设计,实现性能设计目标。技术路径如图1所示。

图1 基于六西格玛设计的技术路径Fig.1 Technology map of design for six sigma

在技术路径中,按照需求分析、目标确定、概念设计、架构设计、结构设计、参数优化、设计验证等步骤,运用亲和图、需求树、概念选择矩阵(PUGH)、QFD、系统边界图、实验设计(DOE)等工具方法开展工作。

2.1识别(Identify)

识别阶段运用需求树和质量屋工具来确定技术要求。在顾客需求识别阶段,从上级系统、下游客户、标准规范、约束四个方面识别出9个顾客,并由多功能团队根据涡轮部件研制涉及范畴确定其重要度。其中,涡轮设计部门作为上级系统客户的重要度为5,加工制造部门、计量检验部门、装配部门和试验部门作为下游客户的重要度为3,通用技术部门和质量管理部门作为规范标准类客户的重要度为2,科研管理部门作为约束类客户的重要度为1。

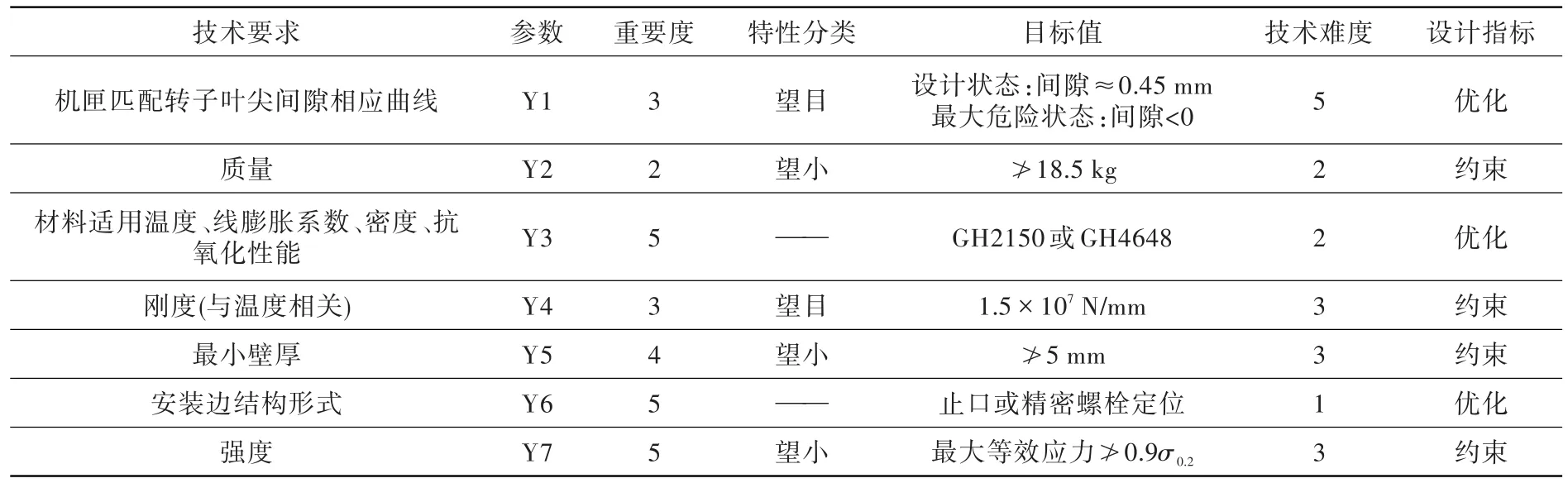

通过产品协议书任务分解、访谈等方式收集VOC(顾客之声),共收集38项顾客需求,亲和后归纳为8类,生成需求树。针对顾客需求,专家及多功能团队成员提出25项满足顾客需求的技术要求,并根据项目改进设计目标,通过质量屋工具确定重要设计指标和设计约束,生成设计质量表(表1)。

表1 设计质量表Table 1 Table of design quality

2.2概念(Concept)

2.2.1概念设计

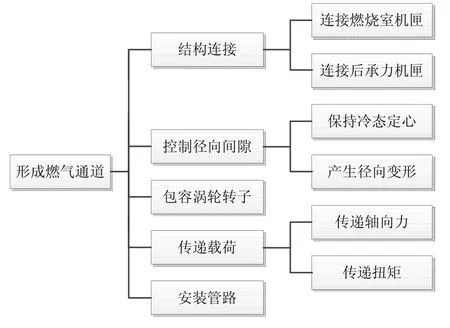

基于现有涡轮机匣组件的设计目的、工作环境,对涡轮机匣组件及其下属零件的功能进行定义、分析,形成涡轮机匣功能系统图(图2),明确各功能之间的独立与从属关系。

按照DFSS技术路径,运用QFDII识别出保持冷热态定心、产生径向变形、连接燃烧室机匣、连接后承力机匣4项重要功能,并将涡轮机匣组件的25项技术要求转化成对涡轮机匣组件功能的要求。

根据识别的重要功能,项目团队通过技术检索,参考其他型号发动机的设计,得到能实现重要功能的概念碎片,生成12种初步方案。在咨询专家、多功能团队成员技术讨论后,综合设计与制造的继承性、技术成熟度、项目进度等因素,优选出设计方案(图3),由此确定设计质量表中的2项需要优化的设计指标“Y3”和“Y6”。

2.2.2架构设计

依据优选方案,将涡轮机匣组件划分成2层的结构层次,逐一分析涡轮机匣组件及其下属零件的使用功能与架构设计之间的对应关系,绘制功能系统与架构的映射关系(图4)。

图2 涡轮机匣的功能图Fig.2 Functions of turbine casing

图3 优选方案的结构形式Fig.3 Structure of casing

图4 功能系统与架构的映射关系图Fig.4 Relationship mapping between functional system and architecture

根据涡轮机匣组件的使用功能及结构层次,确定涡轮机匣组件在发动机上的系统边界。如图5所示,包含了物理连接方式、载荷传递及冷气流路等边界。通过运用QFDIII,识别出低压涡轮机匣为重要结构零件。

对重要结构零件进行故障模式影响及危害度分析(FMECA),进行涡轮机匣“高能碎片不包容为顶事件”的功能故障树分析(FTA)。通过初步可靠性分析,寻找涡轮机匣设计薄弱环节,明确改进应满足设计要求,根据六性设计提出涡轮机匣六性设计准则。

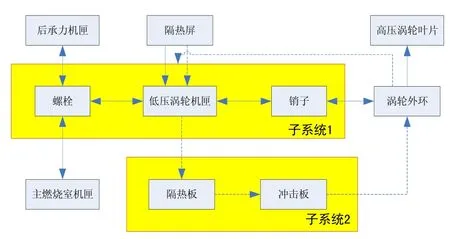

根据QFDIII、初步可靠性分析以及设计准则要求,完成涡轮机匣的子系统划分,如图6所示,明确各子系统的功能以及子系统的传递关系。

2.3设计(Design)

基于系统边界的划分方案,利用集成计算器辅助制造(IDEF)建立基于功能传递的模型,识别出每个子系统的控制参数和噪声变量,生成设计参数表。利用QFDIV,识别出与重要功能要求、设计约束、可靠性及FTA分析强相关的重要设计参数(表2)。将对结构的设计要求转化为设计参数进行界定,并根据涡轮部件工况明确参数的取值范围。

2.4优化(Optimize)

2.4.1实验实施

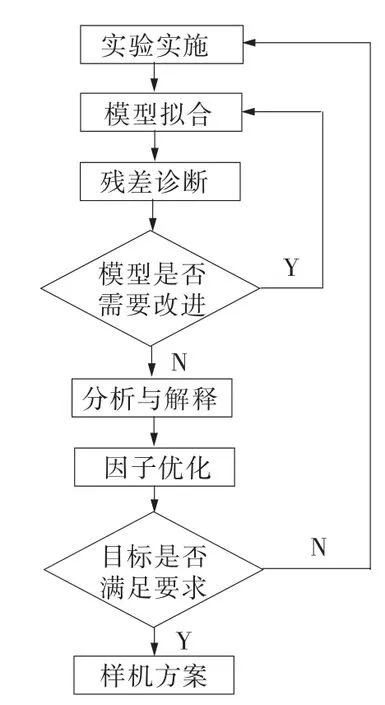

利用实验设计(DOE)优化设计阶段识别出的重要设计参数,实验设计的技术路线如图7所示。叶尖间隙为响应因子,最大等效应力为约束因子,主燃气流通面积、外环接触长度、冲击孔面积(数量和直径)为优化因子,采用23全因子实验,对3个重要设计参数所有水平组合逐一进行仿真计算。

表2 重要设计参数识别(QFDIV)Table 2 Identification of important design parameters(QFDIV)

图5 涡轮机匣组件的系统边界图Fig.5 System boundary diagram of turbine casing

图6 子系统界面图Fig.6 Interface chart of subsystem

图7 实验设计的技术路线Fig.7 Technology map of DOE

2.4.2实验分析

使用MINITAB软件,对3个参数的所有水平组合及计算结果进行方差分析和回归效果分析,结果表明:①主效应P=0.000<0.050,说明模型总的效果显著、有效,2因子交互作用P=0.384>0.050,说明2阶因子交互作用对间隙无显著影响;②弯曲P= 0.353>0.050,说明模型无弯曲;③中心点P= 0.353>0.050,说明中心点效应不显著,应取消并优化模型。

取消中心点再次进行分析,结果表明:①主效应P=0.000<0.050,说明模型总的效果显著、有效,2因子交互作用P=0.384>0.050,说明2阶因子交互作用对间隙无显著影响;②弯曲P=0.353>0.050,说明模型无弯曲;③拟合因子主燃气流通面积和外环接触长度影响显著,冲击孔影响不显著。

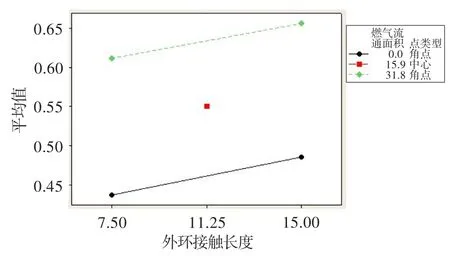

取消不显著的因子冲击孔面积,进一步优化模型,结果如图8所示。通过计算结果及图9~图11得出:模型总效果显著,2阶因子交互作用不显著,模型未发生弯曲,模型改进效果明显。

图8 MINITAB分析结果(优化模型)Fig.8 Analysis results(optimization model)

图9 叶尖间隙交互作用图Fig.9 Interaction of blade tip clearance

2.4.3传递函数构建

根据拟合结果回归系数得到叶尖间隙回归方程:

叶尖间隙=0.392 0+0.005 4×主流道燃气流通面积+0.006 2×外环接触长度

采用响应优化器进行望目优化:主流道燃气流通面积为0.024 7 mm2,外环接触长度为9.28 mm时,叶尖间隙值为0.45 mm,形成设计方案。

图10 叶尖间隙主效应图Fig.10 Main effects of blade tip clearance

图11 叶尖间隙残差图Fig.11 Residual errors of blade tip clearance

2.5验证(Verify)

2.5.1仿真验证

选取发动机最大热负荷和最大气动负荷工况,采用ANSYS软件对涡轮机匣组件叶尖间隙进行计算校核,结果为:叶尖间隙在设计状态为0.45 mm,在最大气动负荷状态为0.26 mm,在最大热负荷状态为0.30 mm,满足设计目标。

2.5.2试验验证方案

根据涡轮部件设计预先研究的试验情况,可对以下3项试验方案进行验证:

(1)在试验台上进行机匣加温试验,测量机匣温度和关键点位移;

(2)在涡轮部件级性能试验件上进行机匣温度和叶尖间隙测量;

(3)在整机试验中进行机匣温度和叶尖间隙测量。

3 结束语

运用六西格玛设计方法,对高压涡轮机匣进行参考文献:

优化设计,识别出主燃气流通面积、外环接触长度、冲击孔面积(数量和直径)三个优化因子。通过影响分析,确定了机匣的关键设计因子和传递函数,并通过数值仿真表明达到了设计目标。相比于传统设计方法,六西格玛设计方法的整个设计过程具有较强的可追溯性,有助于提高设计质量、减小技术风险、缩短研发周期和降低研制成本。此外,本文阐述的方法具有通用性,对于在航空发动机预先研究中应用六西格玛设计方法具有一定的指导作用。

[1]伯特尔斯.六西格玛领导手册[M].北京:电子工业出版社,2013:2,191.

[2]乔杜里.六西格玛设计的力量[M].北京:电子工业出版社,2003:25.

[3]黄东亮,戴苏榕,张霄晔.六西格玛设计(DFSS)在民用航空电子产品的应用和实践[J].航空电子技术,2014,45(4):51—54.

[4]《航空涡喷、涡扇发动机结构设计准则》编委会.航空涡喷、涡扇发动机结构设计准则[K].北京:中国航空工业总公司发动机系统工程局,1997:320—321.

[5]张清,郝勇,霍枫,等.民用大涵道比发动机叶尖间隙控制结构设计分析[J].沈阳航空航天大学学报,2014,31(2):14—19.

[6]陈光,洪杰,马艳红.航空燃气涡轮发动机结构[M].北京:北京航空航天大学出版社,2010:135—136,308—309.

[7]Lattime S B,Steinetz B M.Turbine engine clearance control systems:current practices and future directions[R]. AIAA 2002-3790,2002.

[8]航空航天工业部高效节能发动机文集编委会.高效节能发动机文集:第五分册——涡轮设计和试验[M].北京:航空工业出版社,1991.

Optimization of high pressure turbine casing based on design for six sigma

HOU Han-li,XIONG Yan-hua,LUO An-dong,ZHOU Ying-lu,WANG Zeng

(China Gas Turbine Establishment,Chengdu 610500,China)

Combined with greenbelt project of aero-engine HP turbine casing optimization design,thermal match characteristics between rotor and stator was improved through optimization of high pressure turbine casing structure to ensure the small blade tip clearance,and the application of six sigma design methods and tools in aero-engine R&D before advanced development was introduced.The critical design factors and transfer functions were determined through several steps:the customers'requirement analysis,the quality house model and the design of experiment.The requirement of the design for the product was satisfied with simulation tools.The method used is universal and helpful for the similar design for six sigma application.

high pressure turbine casing;design for six sigma(DFSS);requirement analysis;critical to quality(CTQ);quality house model;design of experiment(DOE);design factor;blade tip clearance

V232.6

A

1672-2620(2015)04-0036-05

2015-05-05;

2015-08-17

侯汉莉(1982-),女,湖北大冶人,高级工程师,主要从事航空发动机涡轮结构设计。