镁剂除硅剂在稠油污水处理过程中的应用

张博,范代娣,屈撑囤,姜伟

(1.西北大学化工学院,陕西西安710065;2.西安石油大学化工学院,陕西西安710065)

镁剂除硅剂在稠油污水处理过程中的应用

张博1,范代娣1,屈撑囤2,姜伟1

(1.西北大学化工学院,陕西西安710065;2.西安石油大学化工学院,陕西西安710065)

针对锅炉用水除硅的现状,选择氯化镁作为除硅剂,考察反应时间、污水温度、污水pH、药剂用量对新疆油田风城2号站稠油污水除硅效果的影响。根据正交实验的结果,可以得出影响该站除硅效果的主要因素为污水pH和除硅剂用量,时间和温度影响相对较小,并且可以看出,除硅剂加入前后污水pH值的改变对除硅的影响都很大。在满足锅炉来水含硅量小于50 mg/L的条件下,可以得出最佳的除硅条件为:除硅剂用量500 mg/L,pH1(除硅剂加入前的污水pH)为9.5~10.0,pH2(除硅剂加入后污水的pH)为9.0~9.5。

稠油污水;锅炉用水;正交实验;除硅

新疆油田是中国西部地区最大的石油生产企业,其稠油开采的主要方式为蒸汽吞吐和蒸汽驱,这种方式需要消耗大量的清水和热能并且产生出大量的成分复杂难以处理的高温稠油污水。而新疆油田又地处沙漠地带,清水资源严重匮乏,如果稠油污水直接外排,不仅污染地表水体,造成严重环境污染,而且浪费了大量的热能和水资源。因此,可将稠油采出水回用到蒸汽锅炉中,这样既能减少清水的使用量,又能利用采出水的热能,节能又环保[1]。

在采出水回用锅炉的过程中,来水中的硅酸盐含量对于锅炉的安全运行影响很大。硅酸盐很容易和水体中其他物质反应生成难以辨认的坚硬化合物也即硅垢,例如:Na2O-Fe2O3-4SiO2,Na2O-Al2O3-4SiO2-2H2O,Na2O-4CaO-6SiO2-H2O等,这种垢和一般的碳酸钙垢不同,其结构致密且坚硬,用常规的除垢方法很难去除干净,而硅垢的存在会导致锅炉的传热效率降低,甚至引起炉壁和管道的穿孔[2]。因此在GB SY/T 0097-2000(稠油油田采出水用于蒸汽发生器给水处理设计规范)中明确规定了锅炉来水中的硅酸盐含量(以SiO2计)不能超过50 mg/L。新疆油田的稠油采出水都是高含硅水,其含硅量高达150 mg/L~200 mg/L,因此除硅就势在必行。

除硅的方法在文献记载中有很多。Roques[3]已经证明,一种铝化合物可以与无定型态的胶体硅反应,除硅效率高,反应摩尔比大概为1:40。Chan等[4]研究发现,氢氧化铁能够吸附溶解硅,提高胶体硅絮凝和沉降速度。其他的除硅方法有反渗透、离子交换、电絮凝等[5-7],效果都很好。但是,由于稠油污水量大且成分复杂,处理成本高昂,这些方法只适用于特殊类型的污水,并不适用于稠油污水的处理。所以在稠油污水除硅方面,化学法是研究工作者考虑的主要方向。

现用的化学法除硅主要为热石灰软化法除硅工艺,除硅效率可以高达90%。但是在除硅过程中产生了很多稠油污泥,大大增加了污泥的处理成本,因此该方法并没有得到大规模的推广。所以,研究稠油采出水除硅新工艺,减少污泥量,降低经济成本,就显得尤为重要。本文针对新疆油田风城2号站的稠油采出水,选择氯化镁作为除硅剂,对影响除硅的因素进行了详细的分析。

1 材料与方法

1.1 仪器与材料

仪器:雷磁pH计,型号PHS-3C;紫外可见分光光度计,型号UV-1800;数显电子恒温水浴锅,型号HH-4。

药品:氢氧化钠,盐酸,氯化镁,聚丙烯酰胺PAM,聚合氯化铝PAC,乙醇,钼酸铵,草酸等,均为分析纯。

水样:新疆油田风城2号站调储罐出水,含硅量:174.15 mg/L,pH:8.0~8.5。

1.2 镁剂除硅的原理

稠油废水中的硅主要有两种形式:胶体硅(活性硅SiO2)和溶解性硅酸根离子(SiO32-)。用氯化镁除硅是在pH=10~11的条件下,氯化镁和硅酸根离子生成硅酸镁沉淀,然后加入絮凝剂,使悬浮的硅酸镁和少量胶体硅沉淀除去。其化学反应原理为:

1.3 实验方法与设计

实验方法:取500 mL水样加入到1 000 mL烧杯中,放置水浴锅中加热到一定温度T,然后用20% NaOH或者1∶1HCl调节水样的酸碱度至pH1,加入一定量的除硅剂,搅拌至均匀,反应3 min~5 min,调节水样酸碱度至pH2,加入60 mg/L的PAC快速搅拌10 s,加入1 mg/L的PAM慢速搅拌30 s,之后在水浴锅中恒温反应。反应完成后,用中速滤纸过滤,取其过滤液用硅钼黄法测其硅含量[8],用二氧化硅表示。

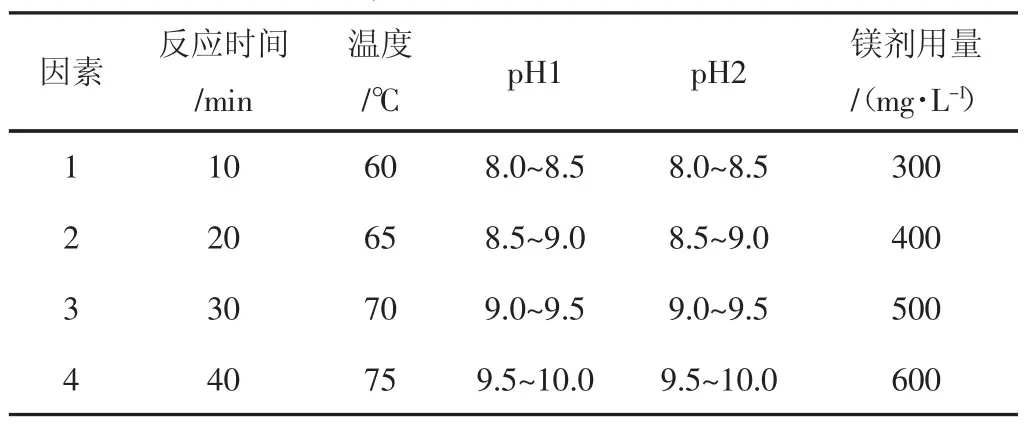

实验设计:在絮凝剂加入量一定的条件下,考察反应时间t、反应温度T、pH1、pH2以及除硅剂用量对2号站稠油污水除硅效果的影响。为了更好的分析各因素之间对于除硅的影响,以除硅率作为考察指标,现设计L16(45)正交实验表,各因素的4个水平(见表1)。

表1 正交因素水平

2 结果与讨论

2.1 正交实验结果

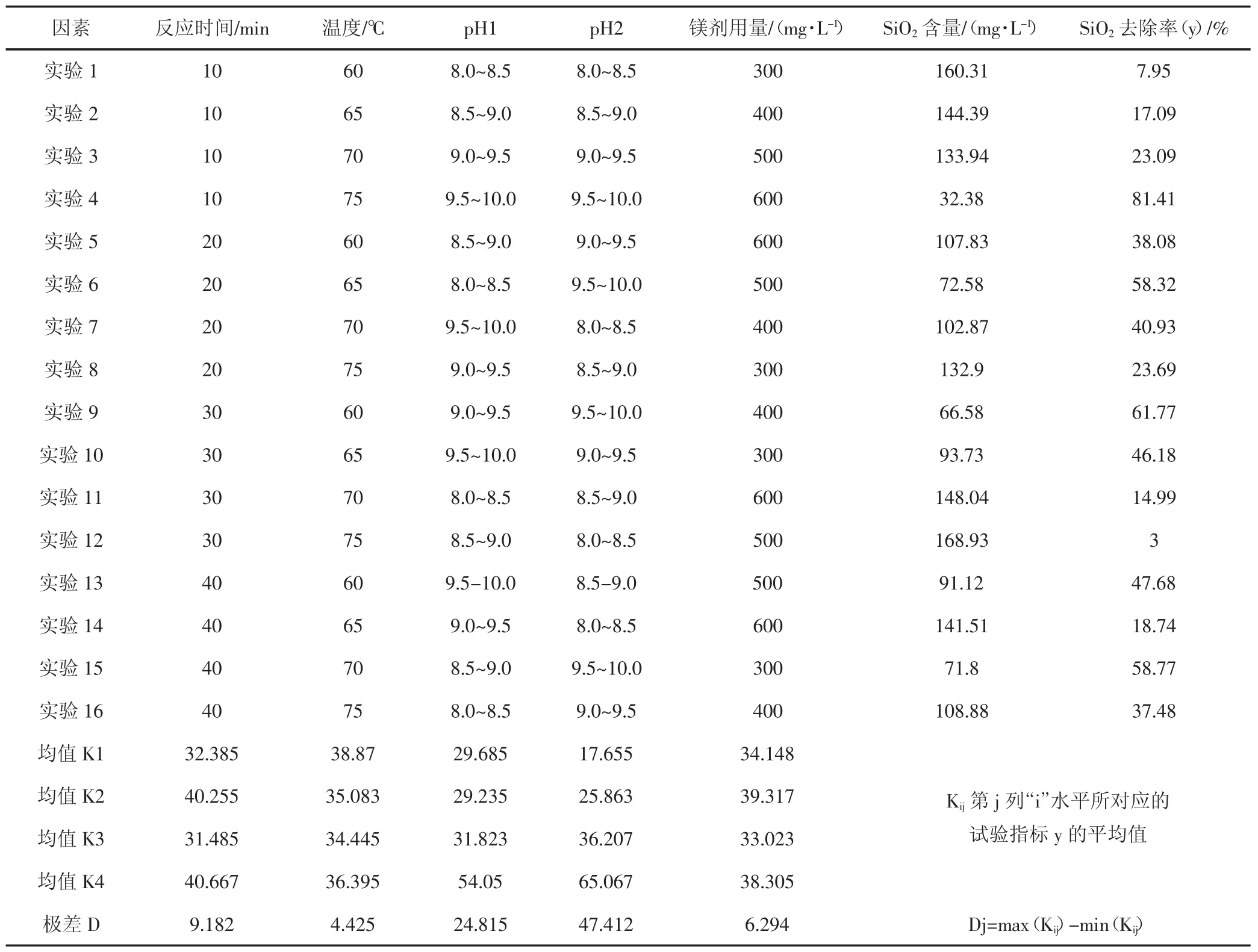

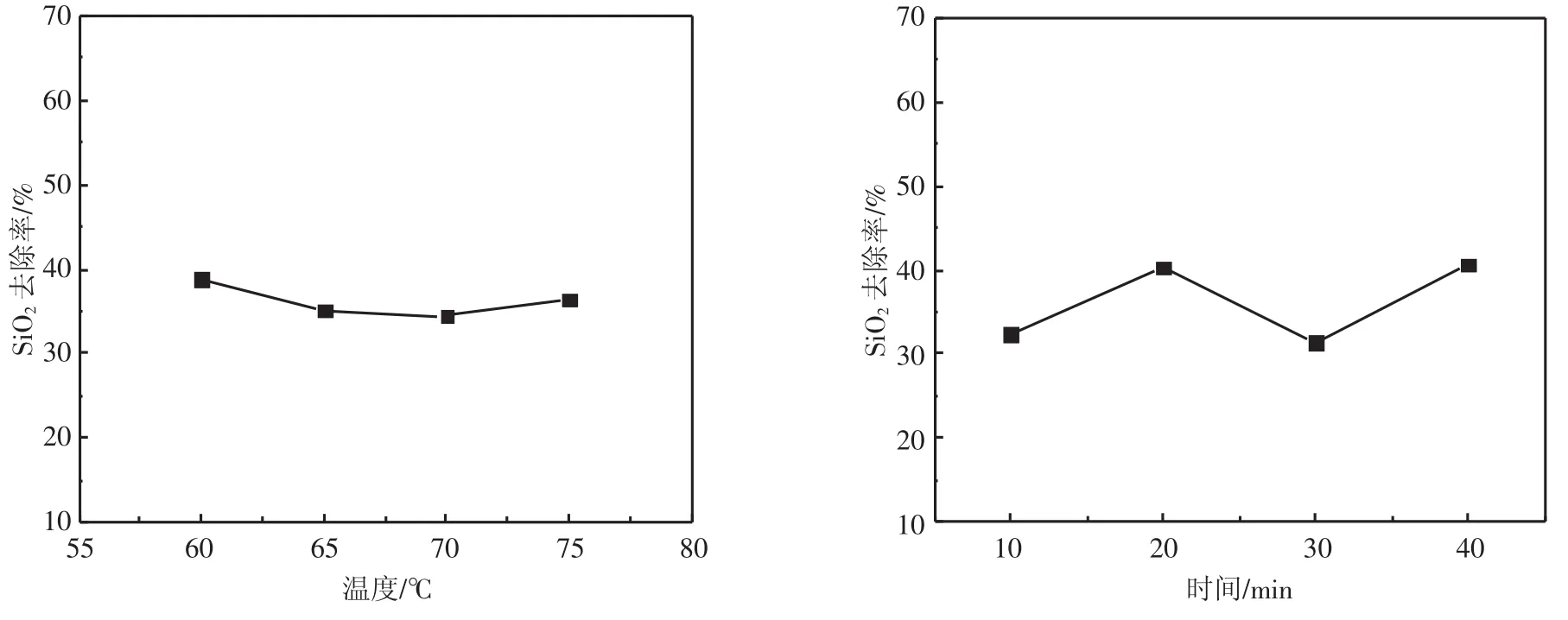

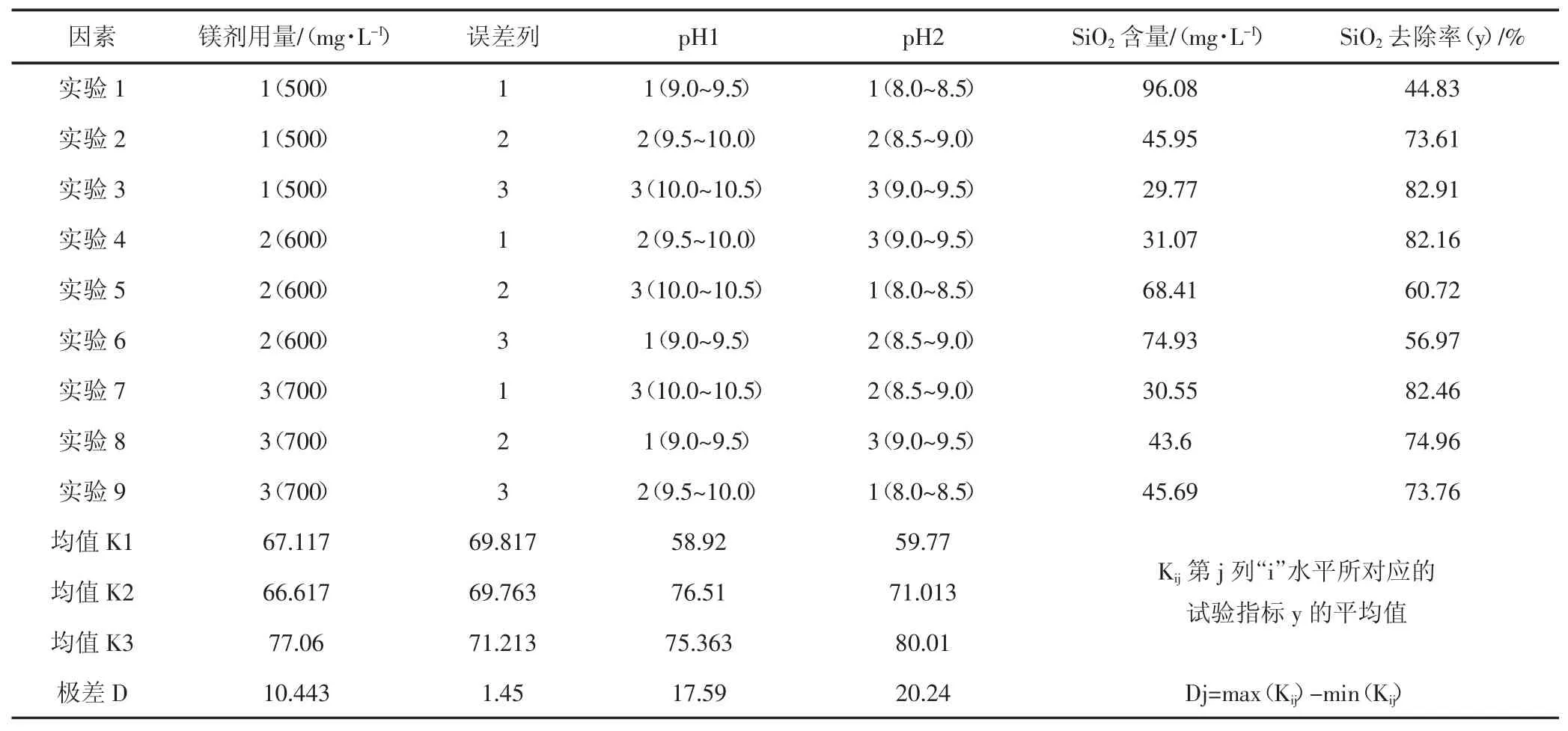

反应时间、反应温度、pH和除硅剂用量对除硅率影响的正交实验结果及极差分析(见表2)。直观分析图(见图1)。

由表2可以得出,影响风城2号站反应器出水除硅效果的主要因素为pH1与pH2,并且各个因素作用大小依次为pH2、pH1、反应时间、镁剂用量和温度。除硅效果最优方案为反应时间为40 min,反应温度60℃,镁剂加药量为400 mg/L,pH1为9.5~10.0,pH2为9.5~10.0。

表2 五因素正交实验结果及极差分析

由图1可以得出:二氧化硅去除率随着pH1和pH2的增大而显著增大,表明除硅过程的主要影响因素为水溶液的pH,这是因为镁剂除硅的机理是在碱性条件下,镁剂部分水化形成Mg(OH)2分子结构,其可以部分解离进入溶液,由此形成了周围被OH-包围的带正电荷的复杂胶体粒子,水中以不同形态存在的硅酸化合物可以与胶体粒子进行离子交换,形成了难溶的硅酸镁化合物,在某种程度上也发生了硅酸胶体的凝聚和硅酸钙的生成[9];反应温度对于除硅影响较小,这和之前室内模拟水的研究结果是一致的,故可以不考虑温度对试验的影响,在以后的试验中确定水浴锅温度为60℃;镁剂用量对于除硅效果相对较小,但从其走势上可以看出仍有优化的可能性,而且室内模拟水的研究结果表明镁剂用量对处理效果影响显著,为了排除实验误差,故有必要继续优化;反应时间对于除硅效果影响相对较小,其走势也有优化的可能性,但是考虑到现场工艺流程的加药方式,可忽略其影响,确定反应时间为10 min;从处理后的水中硅含量可以看出,处理结果只有一个满足锅炉来水硅含量低于50 mg/L的标准,而且可以追加实验继续优化。

图1 五因素正交实验直观分析

表3 三因素正交实验结果及极差分析

2.2 追加实验

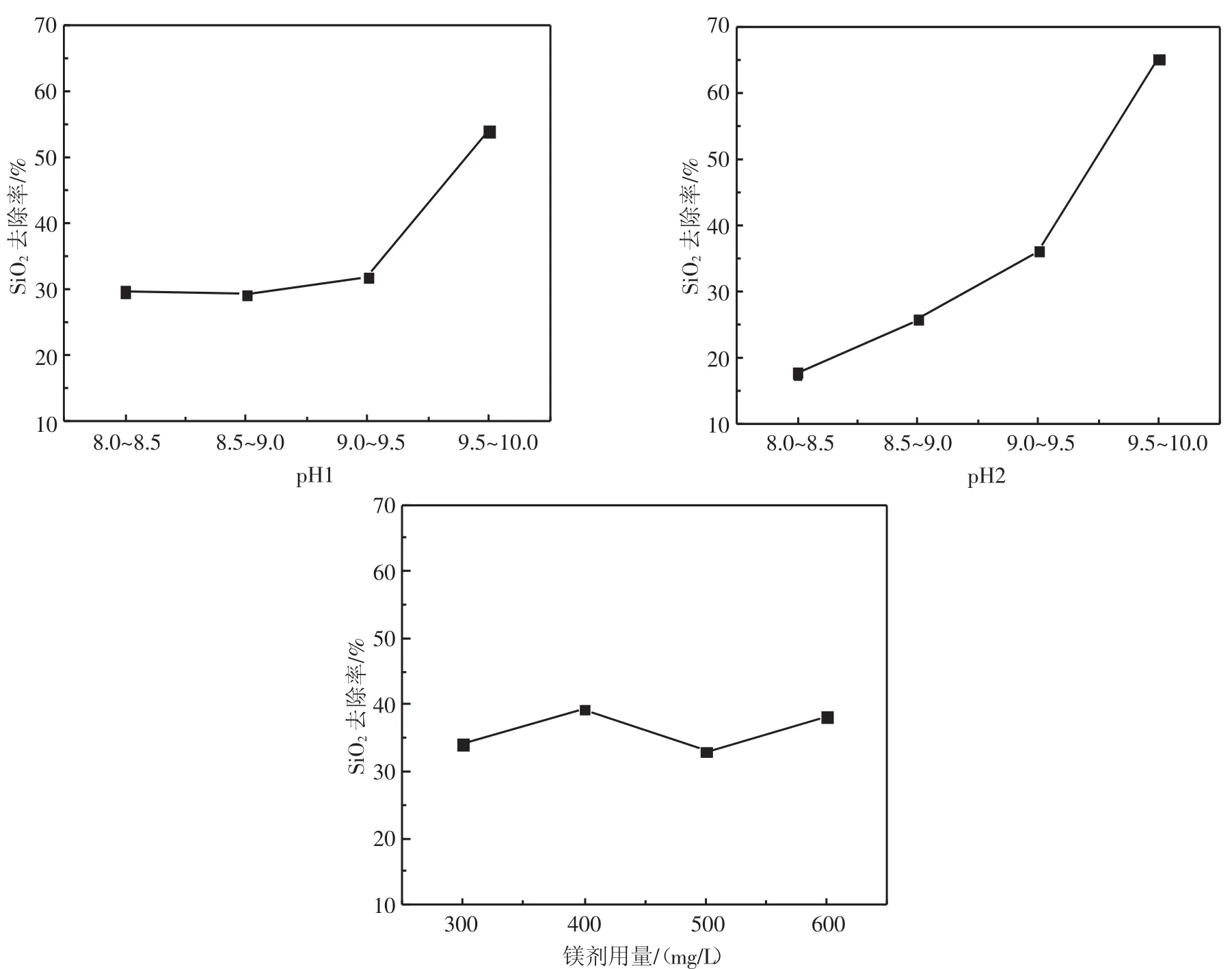

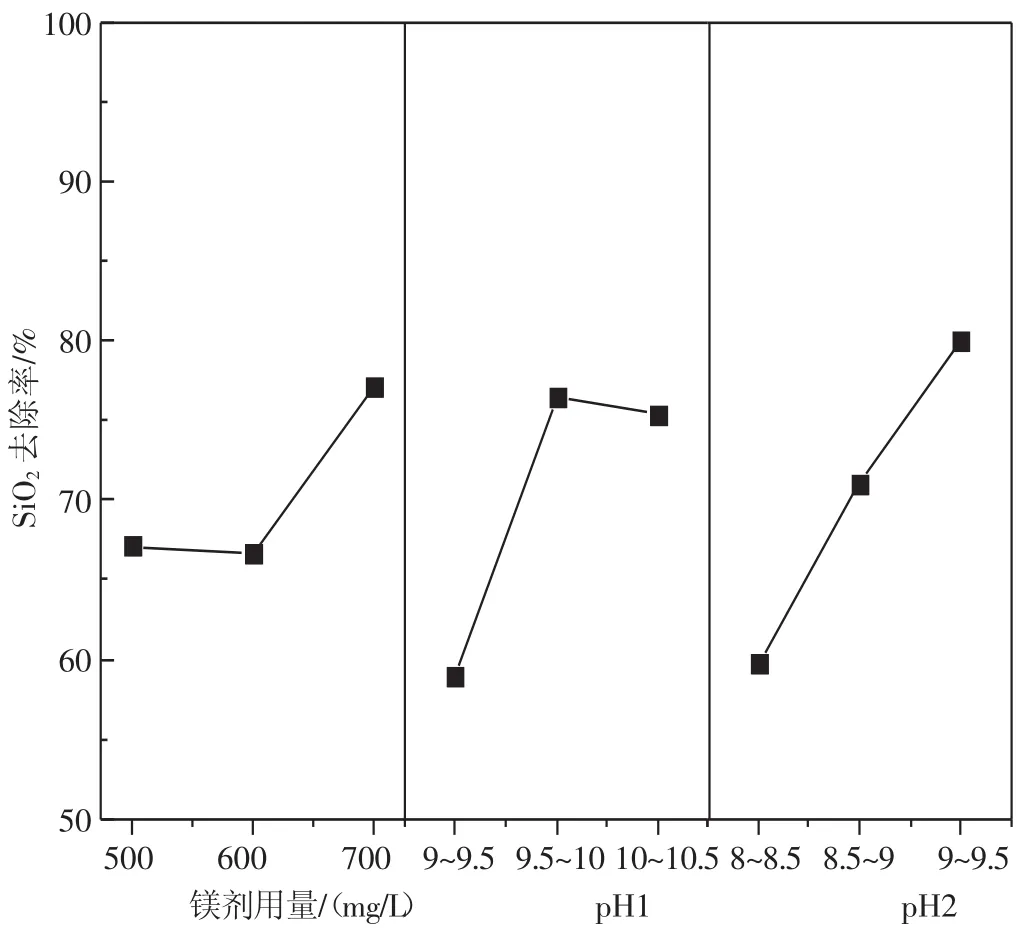

由于处理后的水中含硅量还没有满足锅炉来水的要求,故考察增大镁剂用量对除硅的影响。由以上分析可知,确定反应时间为10 min,反应温度为60℃。实验设计与结果(见表3),方差分析(见表4),直观分析(见图2)。

表4 三因素正交实验结果方差分析

其中:F比=A/B,A=Sj/fj,B=Se/fe,其中Sj为第j列偏差平方和,fj=第j列水平数-1,为第j列自由度,Se为误差列偏差平方和,fe=误差列水平数-1,为误差列自由度,查F分布数值表,做显著性检验。

图2 三因素正交实验直观分析

由极差分析表3和方差分析表4可知,pH1、pH2、镁剂用量三个因素均为显著影响因子,在所选择的水平范围内,影响作用大小依次为pH2、pH1、镁剂用量,这与之前的实验结果是一致的。从处理后水的二氧化硅含量可以看出,在所选择的水平范围内已经可以满足除硅的要求;误差列极差值比较小,表明在实验中没有交互作用,也没有漏掉其他影响因素。

由直观分析图2可以看出:在所选的水平范围内,最佳反应条件为:镁剂用量700 mg/L,pH1为9.5~10.0,pH2为9.0~9.5。而从走势上可以看出镁剂用量与pH2仍有优化的潜力,但是考虑到污水pH过高可能导致结垢问题严重与碱性腐蚀,以及现有的处理结果已满足国标中规定的锅炉用水硅含量低于50 mg/L的要求,故确定pH1为9.5~10.0,pH2为9.0~9.5,镁剂用量为500 mg/L。

3 结论

(1)污水体系的pH值对稠油污水的除硅效果影响最大,而且在加入除硅剂前后pH值的改变都会影响到除硅结果,这是由于高pH值有利于镁剂在水溶液中形成Mg(OH)2复杂胶体粒子,从而强化了对硅酸化合物的吸附。

(2)温度和反应时间对于除硅效果的影响相对较小,在实际应用中可以不考虑其影响;除硅剂用量越大,除硅效果越好,而且污泥量也相对较少;在满足来水硅含量低于50 mg/L的条件下,风城2号站镁剂除硅的最优条件为:除硅剂用量500 mg/L,pH1:9.5~10.0,pH2:9.0~9.5。

[1]韩冷冰.辽河油田稠油污水处理方法探讨[J].环境保护与循环济,2012,(8):48-50.

[2]ZENG Yubin,YANG Changzhu,PU Wenhong,et al.Removal of silica from heavy oil wastewater to be reused in a boiler by combining magnesium and zinc compounds with coaguation[J].Desalination,2007,216:147-159.

[3]Roques H.Chemical Water Treatment-Principles and Practice[M].New York:VCH,1996.

[4]CHAN S H,CHEN Z J.ASME[J].Heat Transfer,1995,117(5):323-328.

[5]DEN W,HUANG C.Electrocoagulation for Removal of Silica Nano-Particles from Chemical-Mechanical-Planarization Wastewater[J].Colloids and Surfaces A∶Physicochem Engineering Aspects,2005,254(1~3):81-89.

[6]WEN Ruime,DENG Shouquan,ZHANG Yafeng,et al.The Removal of Silicon and Boron from Ultra-Pure Water by Electro-Deionization[J].Desalination,2005,181(1~3):153-159.

[7]孙绳昆.稠油采出水深度处理除硅工艺技术[J].石油规划设计,2005,16(5):27-29.

[8]中华人民共和国国家标准GB/T 12150-1989.锅炉用水和冷却水分析方法硅的测定[S].1989.

[9]周本省.工业水处理技术[M].北京:化学工业出版社,2011.

Application of magnesium agent in the silica removal of heavy oil wastewater

ZHANG Bo1,FAN Daidi1,QU Chengtun2,JIANG Wei1

(1.College of Chemical Engineering,Northwest University,Xi'an Shanxi 710065,China;2.College of Chemical Engineering,Xi'an Shiyou University,Xi'an Shanxi 710065,China)

This article investigated the effects of reaction time,temperature,pH value of wastewater,and dose of magnesium agent on the removing ratio of SiO2in the heavy oil wastewater of Fengcheng No.2 station in Xinjiang oil field.According to the results of orthogonal experiment,the main influence factors are the pH value of wastewater and the dosages of magnesium agent.Reaction teperature and time showed slight influence on the silica removal.When the dosage of magnesium,the pH value of wastewater before adding the agent,and the pH value of wastewater after adding the agent are 500 mg/L,9.5~10.0,9.0~9.5,respectively.

heavy oil wastewater;water reused in boiler;orthogonal experiment;silica removal

张博,男(1991-),西北大学化工学院在读硕士研究生,从事油田污水处理方向的工作,邮箱:691557809@qq.com。

10.3969/j.issn.1673-5285.2015.08.023

TE991.2

A

1673-5285(2015)08-0087-05

2015-05-12