基于射流准则的油气分离器设计计算研究

谭强,黄馨月,谢信捷,孔庆芳,卢凯园,刘宝红

(1.红五环集团股份有限公司,浙江衢州324000;2.西南石油大学石油与天然气工程学院,四川成都610500)

基于射流准则的油气分离器设计计算研究

谭强1,黄馨月2,谢信捷2,孔庆芳1,卢凯园1,刘宝红1

(1.红五环集团股份有限公司,浙江衢州324000;2.西南石油大学石油与天然气工程学院,四川成都610500)

从喷油式空压机碰撞式油气分离器的分离原理出发,引入自由射流和冲击射流的计算方法和实验依据,论证分析油气分离器喷口直径、喷口流量、喷口速度、喷口与冲击挡板距离的计算关系和应用。在油气分离器的喷口到冲击挡板的复杂气液两相流的流场中,流场的自由射流段与冲击区相交的截面,是设计计算中用来确定油气分离器冲击速度的实际截面,这个结论对实际应用有重要指导意义。

油气分离器;自由射流;冲击射流;喷油空压机

1 引言

油气分离器是喷油式空压机系统[1](例如喷油双螺杆空压机、喷油单螺杆空压机、喷油滑片空压机、喷油涡旋空压机等)中非常重要的一个部件[2]。从空压机主机排出的压缩空气和润滑油的混合物(下称油气混合物)经过油气分离器的分离作用,实现油气混合物在进入油分离滤芯前其含油量小于3000 mg/m3的要求。同时,油气分离器不允许有过大的压力损失[3],保证喷油式空压机优良的能效性能[4]。应用气液两相流[5]、自由射流和冲击射流的理论和实验数据,深入研究油气分离器的原理,分析油气分离器典型结构,并与当前工程实际应用相结合,一直是喷油式空压机成为市场主导产品后的重要方向[6]。

本文以典型碰撞式油气分离器[7](简称:油气分离器)为研究对象,从油气分离器的分离原理出发,应用自由射流和冲击射流的基本原理,研究此类型油气分离器从喷口到冲击挡板区段的参数和计算方式,提出油气分离器的此区段设计计算的准则和应用要求,供喷油式空压机系统设计时参考,以期实现压缩机系统最优化的节能目标而促进行业的发展。

2 碰撞式油气分离器原理

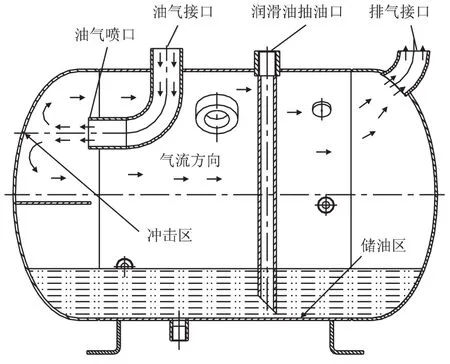

图1和图2是典型的油气分离器结构示意图。

图1 油气分离器结构示意图(卧式)

图2 油气分离器结构示意图(立式)

从空压机主机而来的油气混合物,经过连接管后,从油气分离器的喷口(内径D0)以平均流速(U0)喷出,喷出后的油气混合物冲击到挡板上。油气混合物中的大部分油滴就在这个冲击碰撞过程中分离出来。

(1)油气混合物从喷口喷出冲击到挡板上,气相(压缩空气)有一个大角度的转向流动。在惯性力的作用下,大尺寸油滴(有较大的STOKES数)保持原来的流动方向;中小尺寸油滴(有适中的STOKES数)或许会偏离原来的流动方向,但更大尺度地偏离了气相流动方向。这些油滴冲击碰撞到挡板,粘附在挡板上,并在挡板上铺展形成油膜或更大的油滴,油膜或大油滴在重力作用下流入储油池中。

(2)在射流抽引卷吸过程和气相的转向流动过程中,因拟序大涡和(或)其它紊流涡的作用,油滴偏离原来流向,且与气相不同步(超前或滞后,或分布于涡边缘),空间流场中的油滴发生碰撞而形成较大油滴,这些较大的油滴冲击碰撞到挡板,被粘附而分离[8]。

3 射流准则在油气分离器中的计算研究

油气混合物从喷口喷出冲击到挡板,是一个复杂的气液两相冲击射流过程。喷口流量Q0、喷口直径D0、喷口速度U0、冲击挡板距喷口的距离、气流对冲击挡板的冲击速度直接与分离效率和压力损失相关联,是油气分离器设计过程中最重要的环节。

3.1自由射流条件下的参数计算

油气分离器内部结构和内部流体流场有如下特点[9]:

(1)与筒体尺寸比较,喷口尺寸很小,因此可以认为油气分离器内部空间足够大;

(2)油气分离器内部各处压力近似相等。

同时,为了引入自由射流的准则和计算公式,先假设油气分离器的冲击挡板不存在。

基于上述特点和假设条件,则油气分离器的射流可以看作是典型的轴对称自由射流,可以用自由射流理论推导出射流截面平均速度(U)、质量(动量)平均速度(Ud)、流量Q与喷口参数D0、U0、Q0和截面距离S的计算关系式。

轴对称自由射流的流场结构特征如图3所示,各部分名称含义说明如下:

内边界:速度仍保持喷口速度(初始速度)的边界(图中AO、DO线)。

外边界:速度等于零的边界(图中MABC、MDEF线)。

射流核心区:速度值仍等于喷口速度(初始速度)的区域(图中I区)。

射流混合层区:射流内边界、外边界之间的区域(图中II区)。

射流转折截面:在距喷口的某一距离处,射流混合层区扩展到射流轴线,射流内边界汇聚于一点,这时只有射流中心线上的流速还保持喷口速度U0,射流核心区在此结果,这个点对应处的截面被称为转折截面(图中BOE线处)。

图3 轴对称自由射流流场结构特征图

射流起始段:喷口截面至转折截面之间的射流区段。

主体段:射流转折截面以后至射流最大截面之间的射流区段(图III区)。

理论和实验均表明,主体段的起点(忽略自由射流的转折段,主体段的起点也就是起始段的终点)与喷口的距离是喷口直径的6倍。这个较大的距离导致从喷口出来的油气混合气会抽引和卷吸大量的、经过冲击碰撞分离后的压缩空气,不利于分离和控制压力损失。因此,在实际应用中,油气分离器的射流区段不会设计在射流的主体段,而是设计在射流的起始段。

3.1.1油气分离器喷口流动状态确定

油气分离器喷口处的雷诺数按下式计算

其中ν——压缩空气的运动粘度

油气分离器的曲型参数列入表1中。按公式(1)计算得出的雷诺数也列在表1中。

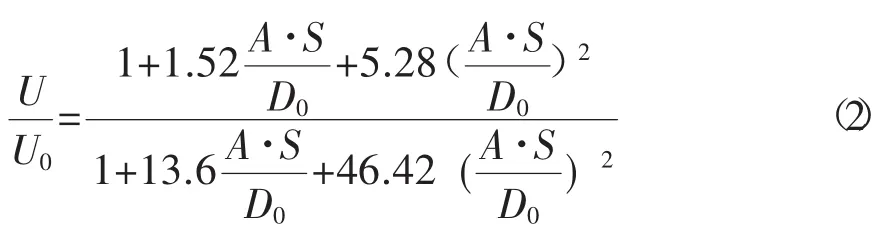

从表1中可以看出,油气分离器喷口处的雷诺数在20000以上,因此可以确定,油气分离器喷口射流是完全湍流射流(或称紊动射流)[10]。同时,紊流系数A值取0.076。A值用于式(2)、式(3)、式(4)的计算。

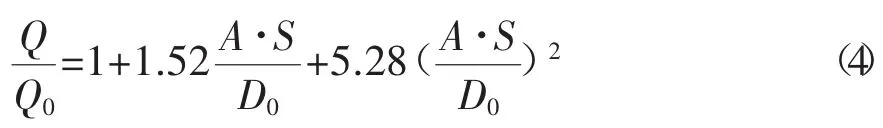

3.1.2油气分离器自由射流参数计算

定义U为起始段任一截面的平均流速,则截面平均流速比值(U/U0)按下式计算

定义Ud为起始段任一截面的质量(动量)平均流速,则质量平均流速的比值(Ud/U0)按下式计算

定义Q为起始段任一截面的流量,则流量比值(Q/Q0)按下式计算

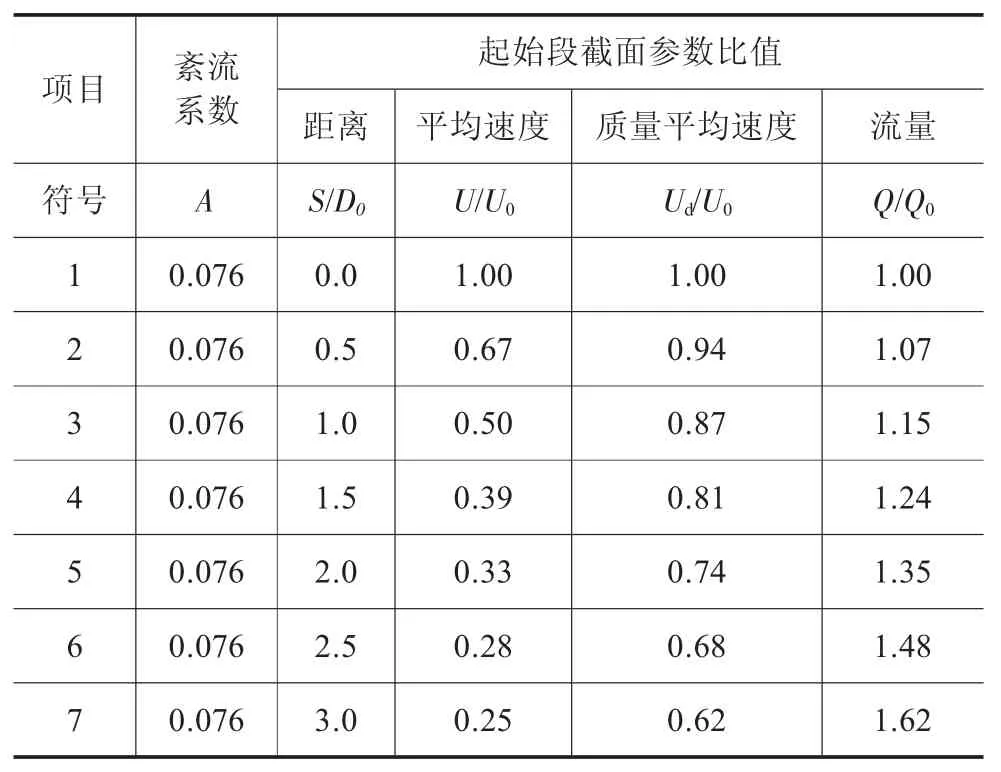

按D0的倍数取S值(即S/D0=0、0.5、1.0……),按公式(2)、(3)、(4)分别计算比值,其结果列入表2中。

表1 油气分离器喷口典型参数表

表2 自由射流起始段比值参数计算表

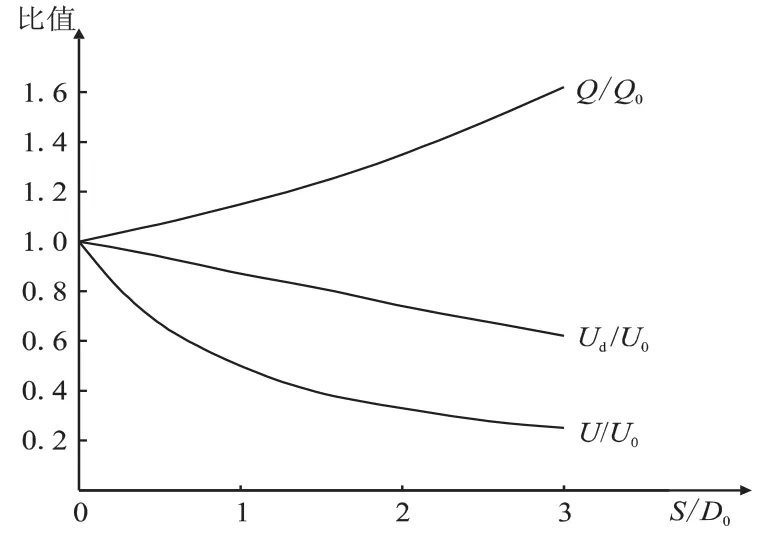

按表2数据,绘制成曲线图,则如图4所示。

从表2和图4中可以看到:

(1)截面平均速度随着距离S值的增加,迅速变小。注意到截面平均速度较小时而核心区的速度仍为U0。实际应用中,不希望选中的截面有较大的速度差异,因此要求S/D0有较小的取值。

(2)随着距离S值的增加,评价射流轴线附近较高速度区域的截面质量(动量)平均速度也呈变小趋势。同样地,实际应用中,不希望选中的截面有较大的速度差异,因此也要求S/D0有较小的取值。

图4 自由射流起始段比值参数曲线图

(3)随着距离S值的增加,流量呈快速增加趋势。实际应用中,不希望选中的截面有较大的流量增加,因此要求S/D0有较小的取值。

(4)油气分离器的油气混合物对挡板的冲击速度有一定的范围要求[1]。如果把对应某一个S值的截面看作是油气分离器的冲击速度的截面,则S/D0的取值还受截面平均速度的控制。

因此,在实际设计中,S/D0的上限取值一般小于2.5,推荐取值小于2.0。较大的U0值S/D0取大值,而较小的U0值S/D0取较小值。

3.2冲击射流条件下的油气分离器参数分析

无论是用筒体壁作冲击挡板,或者是在内部单独设置冲击挡板,油气分离器的冲击挡板是一定存在的。油气混合物从喷口到冲击挡板之间的流动是典型的冲击射流,流场结构特征如图5所示。从图5中可以看到,冲击射流存在一个自由射流区、一个冲击区和一个壁面射流区[10]。

图5 冲击射流结构特征图

(1)自由射流区:自由射流区的流场特征即是第3.1节所述内容。

(2)冲击区:冲击区也称滞止区。在冲击区内,气相流体流场有两个主要特征,其一是流向由喷口的轴线方向,急剧地转向到喷口的径向方向;其二是喷口轴线上气体流速在冲击挡板上滞止为零。该区域内参数变化最为剧烈。对于STOKES<<1.0的油滴也有此特征。

(3)壁面射流区:在冲击(滞止)区压力梯度的作用下,流体沿径向向外迅速流出。

理论研究和实验均表明,无论是自由冲击射流,或是半封闭冲击射流,冲击区厚度(或称冲击挡板的阻尼区域)在(0.5~0.7)D0以内[11-13]。为论述方便,本文取0.7D0。此结论应用到油气分离器的冲击射流,则有:当冲击射流截面与冲击挡板的距离小于等于0.7D0时,气相流场轴线速度开始快速减少,到冲击挡板时,速度减少(滞止)为零;非轴线上的气相流线发生转折,轴向速度减小,径向速度增大,实现流向向壁面射流的过渡。那么流场中0.7D0截面上的速度具有自由射流的特征,又是冲击区轴向速度最大的截面,液滴(至少有适合的STOKES数的液滴)以此速度穿透气相流线撞击到冲击挡板上。

由此可以得出一个重要结论,即:距离冲击挡板0.7D0的截面就是“油气分离器的冲击速度”的计算截面,而且这个截面上的气流速度、流量等参数按前述第3.1节计算公式可以得到。这个结论可以澄清设计过程中对冲击速度所在截面位置的模糊认识,对实际设计计算有重要的指导意义。

例如,当冲击挡板与喷口的距离为2.0D0时,则S≦1.3D0范围内是自由射流区。自由射流区的参数可以按公式(2)、(3)、(4)进行计算,很容易得到S=1.3D0截面上的参数。假定从喷口出来的油气混合物(压缩空气为气相,油滴为液相)在S=(0~1.3)D0范围内,气相和液相是同速的(注:可以认为在射流的核心区气液两相同速;但在射流混合层区则不一定同速,液滴存在超前或滞后现象,同时由于拟序涡的存在,可能导致液滴分布不均匀),则油气混合物将以S=1.3D0截面上的速度去“冲击”油气分离器中的挡板(实际上是进入冲击区),S= 1.3D0截面上的速度是对冲击挡板的“冲击速度”。

当按公式(2)、(3)、(4)进行计算,如果得出的结果是油气分离器喷口的出口速度U0即为对冲击挡板的最佳“冲击速度”,那么喷口与挡板的距离建议至少取0.7D0。此时的0.7D0可以看作是一个极限尺寸。实际应用中还应考虑制造工艺与误差,经常留下一定的余量。因此,即使在此极限条件下,喷口与挡板的距离的建议取值宜大于(0.7~1.2)D0。

需要强调说明的是,某些油气分离器的冲击挡板不是平板,或者即使冲击挡板是平板,但与喷口的轴线不垂直等。设计时还应根据具体结构对计算结果进行适当的修正,才能更好地满足油气分离器的性能要求。

4 结语

油气分离器是喷油式空压机的一个重要部件,油气混合物从喷口到冲击挡板之间的流动是复杂的气液两相冲击射流。在自由射流段,当空气压缩机的流量一定时,选用适宜的喷口直径和喷口流速,则流场任意一个截面的参数可以依据射流理论进行设计计算,并且可以得到最佳的参数组合。

油气分离器喷口射流冲击到冲击挡板后,在冲击挡板前存在一个冲击区。冲击区的厚度为(0.5~0.7)D0。设计油气分离器喷口组合参数时,还必须考虑这个冲击厚度,并据此确定油气分离器喷口到冲击挡板的最小距离。

自由射流区和冲击区的相交面即为计算油气分离器冲击速度的截面。油气分离器冲击速度计算截面的确定,在实际设计计算中应用射流和冲击射流的理论,计算油气分离器的冲击速度就变得简单易行,对实际产品的设计计算有重要的指导意义。

[1]郁永章,等.容积式压缩机技术手册[M].北京:机械工业出版社,2000.

[2]谭强,等.螺杆空压机轴功率系数工程计算及应用研究[J].压缩机技术,2014,(4):01-05.

[3]谭强,等.喷油螺杆空气压缩机能效水平曲线比较分析及应用[J].通用机械,2010,(12):56-60.

[4]谭强,等.喷油螺杆空气压缩机能效水平规定值的绝热效率分析[J].节能,2010,(12):28-32.

[5]周华,等.油气分离器内气液两相流的数值模拟[J].计算力学学报,2006,(12):767-770.

[6]冯健美,等.喷油压缩机卧式油气分离器特性的数值模拟及实验研究[J].西安交通大学学报,2008,(05):561-564,577.

[7]李超,等.压缩机组中的油气分离器控制[J].压缩机技术,2006,(05):15-17.

[8]罗坤,等.圆湍射流中的拟序结构和颗粒弥散[J].化工学报,2006,(06):1329-1333.

[9]李文科.工程流体力学[M].北京:中国科学技术大学出版社,2007.

[10]陈庆光,等.湍流冲击射流流动与传热的数值研究进展[J].力学进展,2002,(01):92-108.

[11]陈庆光,等.RNG湍流模型在冲击射流数值计算中的应用[J].力学与实践,2002,(06):21-24.

[12]徐惊雷,等.冲击高度对自由冲击射流影响的实验研究[J].力学与实践,2002,(01):21-24.

[13]徐惊雷,等.冲击高度对半封闭紊流冲击射流流场影响的实验研究[J].实验力学,2000,(04):466-472.

Study of Designing Calculation of the Oil-gas Separator Based on the Principle of the Free Jetting and Impinging Jetting Flow

TAN Qiang1,HUANG Xin-yue2,XIE Xin-jie2,KONG Qing-fang1,LU Kai-yuan1,LIU Bao-hong1

(1.Hongwuhuan Group Co.,Ltd,Quzhou 324000,China;2.School of Oil&Natural Gas Engineering,Southwest Petroleum University,Chengdu 610500,China)

This paper analyses the calculating relationship and applications among the nozzle diameter,and the nozzle air delivery,and the nozzle air flow velocity,and the distance between nozzle and the impinging plate of the oil-gas separator,based on the calculation methods and experimental basis of the free jetting and impinging jetting flow,according to the principle of the oil-gas separator of the oil injecting air compressors.In the complex field of gas-liquid two-phase flow from the nozzle to the impinging plate of the oil-gas separator,the intersecting face of the free jetting flow section and the impinging zone is the real cross face used to determine the impinging velocity,and this conclusion has an important guiding significance for the practical application.

oil-gas separator;free jetting flow;impinging jetting flow;oil injecting air compressor

TE931+,TH49

A

1006-2971(2015)05-0005-05

谭强,高级工程师,毕业于华中理工大学(现华中科技大学)压缩机专业。现任红五环集团股份有限公司副总经理,副总工程师,一直从事压缩机的设计、开发和技术管理工作。E-mail:rcsccc@aliyun.com

2015-04-23