倾斜入介口重介质旋流器流场特性研究

李海军

(1.中煤科工集团唐山研究院有限公司,河北 唐山 063012;2.河北省煤炭洗选工程技术研究中心,河北 唐山 063012)

目前,重介选煤工艺以其分选效率高在煤炭洗选领域得到普遍应用,重介质旋流器作为重介选煤的核心设备在选煤生产中应用广泛。目前,国内外旋流器入料的形式主要有切线、渐开线等,以这些传统方式给料时,入料的引导方向均垂直于旋流器轴向,与设备内部流场的螺旋角度不一致,这无疑会增加分选过程中的能耗。重介质旋流器的入介口倾角对其内部流场分布有很大影响,而其中的速度场对设备能耗影响明显。为降低分选过程中的设备能耗,研究设计了与旋流器内部流场的螺旋角度基本一致的倾斜入介口重介质旋流器。首先采用PIV测试技术,对传统入介口重介质旋流器与倾斜入介口重介质旋流器的内部流场进行测试,然后采用CFD数值模拟技术,对不同入介口重介质旋流器的内部流场进行数值模拟,以为重介质旋流器的结构优化提供参考。

1 研究对象

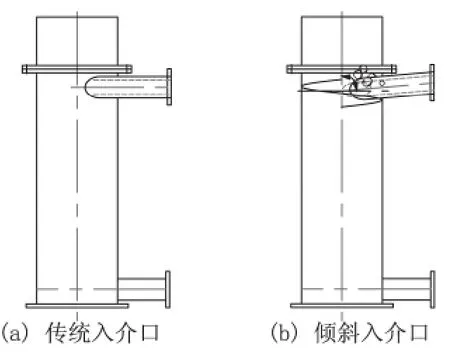

传统入介口重介质旋流器与倾斜入介口重介质旋流器的结构基本相同,二者的主要区别在于入介口与旋流器中心轴线的夹角。传统重介质旋流器的入介口与旋流器中心轴线的夹角为90°,而本次研究的倾斜入介口重介质旋流器的入介口与旋流器中心轴线的夹角分别为87°、85°、83°。两种重介质旋流器的结构示意图如图1所示。

图1 两种重介质旋流器结构示意图Fig.1 Structural diagram of two kinds of dense medium cyclones

2 PIV测试研究

重介质旋流器内部流场的检测以往采用的是接触式检测技术,主要检测仪器为压电探针、毕托管、电磁流速计等,检测时探头或探针需要插入流场内部,而这会对流场产生一定干扰,导致检测数据与实际情况误差较大。19世纪末,基于非接触测试技术研制出的激光多普勒测速仪 (Laser Doppler Velocimetry,简称LDV)被应用到重介质旋流器内部速度场的测试中,但LDV只能进行单点检测,实测重介质旋流器内流场速度时需要在较长的时间内逐点测量,再汇总出整个流场速度分布规律,而非稳态流动的流场是时刻变化的,通过LDV检测到的重介质旋流器内部流场数据存在滞后性。

粒子成像测速 (Particle Image Velocimetry,简称PIV)技术可瞬时得到整个检测区域的速度分布,突破了只能单点检测的局限性,可对检测区域内的二维或三维空间进行全区域速度检测,且对速度场无干扰,同时可获得流动的涡量场、脉动速度场、瞬时速度场及雷诺应力等分布数据。因此,选用PIV测试技术对重介质旋流器内部流场进行测试。

2.1 研究目的

根据PIV测试的实测数据,对比分析传统入介口重介质旋流器与倾斜入介口重介质旋流器的流场分布特性;采用PIV测试的实测数据探索适合倾斜入介口重介质旋流器的数值模拟方法,为下一步的数值模拟研究提供理论基础。

为了全面分析重介质旋流器内部的流场分布特性,采用透光率极高的有机玻璃 (亚克力)加工制作了图1所示的两个φ 200 mm的试验模型,其中倾斜入介口重介质旋流器的入介口与旋流器中心轴线的夹角为85°。采用PIV测试系统 (图2)对两个试验模型进行研究。

图2 PIV测试系统Fig.2 PIV testing system

2.2 测试结果与分析

试验选取旋流器中速度分布具有代表性的距离旋流器底端300 mm的截面进行PIV测试。经测试计算,得到传统入介口重介质旋流器和倾斜入介口重介质旋流器的切向速度、径向速度、轴向速度,测试结果如图3所示。

图3 传统入介方式重介质旋流器和倾斜入介口重介质旋流器内部流场速度分布Fig.3 Velocity distribution of inner flow field of dense medium cyclone with inclined medium inlet and the traditional one

由图3可知:倾斜入介口重介质旋流器的三维速度普遍高于传统入介口重介质旋流器。切向速度、轴向速度的增大对于重介质旋流器实现高效分选非常有利,而径向速度的提高不利于重介质旋流器的高效分选,但如果将径向速度控制在合适的范围内,就不会影响重介质旋流器的高效分选[1-2]。

倾斜入介口重介质旋流器的三维速度大,说明在达到相同分选效果的情况下倾斜入介口重介质旋流器能耗低,节能降耗效果较明显。

3 CFD数值模拟研究

PIV测试结果说明倾斜入介口重介质旋流器内部流场分布优于传统入介口重介质旋流器,但是85°并不一定是倾斜入介口重介质旋流器的最佳入介角度。为了更便捷地找出最佳入介角度,需采用计算机数值模拟技术对其进行优选。

重介质旋流器内部的流体流动是一种三维的强旋转剪切湍流运动,对于这种复杂的流动,通常需要由试验或生产实践的经验公式来确定设备的几何参数和操作参数等。但是经验模型种类繁多,每种模型的应用范围有限,需要通过大量的试验才能得到,而试验需要大量的人力、物力、财力、时间,所需成本较高。目前,研究流场问题的现实方法是试验研究和数值模拟,对于能够采用合适的模型描述的流动问题,数值模拟的优越性往往大于试验研究。为此,采用CFD数值模拟技术寻找倾斜入介口重介质旋流器的最佳入介角度。在前处理Gambit中根据确定的重介质旋流器试验模型,按1∶1建模、划分网格、设定边界条件,在数值分析软件Fluent中设定相关工艺参数、选择湍流模型,并进行迭代计算和收敛后数据的处理分析。

3.1 数值模拟计算

数值分析软件Fluent中有很多数值模拟计算模型,适用于不同流态数值模拟计算。为了选择合适的湍流模拟模型,在相同的边界条件下分别采用k-ε模型、RSM模型、大涡模型对倾斜入介口重介质旋流器的流场进行了探索性模拟。模拟结果表明:采用RSM模型得到的重介质旋流器切向速度和轴向速度的预测值 (图4)与PIV检测结果吻合程度最高,证明Fluent提供的Reynolds应力模型在模拟计算重介质旋流器参数进行优化是可行的。

图4 入介口倾角为85°时重介质旋流器的切向速度与轴向速度Fig.4 Tangential and axial velocity of dense medium cyclone at 85°angle of inclination on medium inlet

3.2 研究结果

在数值模拟计算时,将入介口倾角设为90°、87°、85°和83°,在其他结构参数、工艺参数不变的条件下,进行数值模拟计算分析,并将采用多个模型模拟所得的三维速度数据进行对比 (图5)。

由图5(a)切向速度比较曲线图可以得出:在相同工况条件下,重介质旋流器的切向速度在入介口倾角为83°和85°时最大值是相同的,切向速度值为4 m/s。在相同截面上,随着入介口倾角的减小,切向速度呈增大的趋势,但当入介口倾角减小到85°后,切向速度不再继续增大。这说明,在一定范围内适当减小重介质旋流器的入介口倾角,可使切向速度增加,从而使得离心作用加强,有利于提高重介质旋流器的有效分选下限。

由图5(b)径向速度比较曲线图可以看出:在相同的工况条件下,重介质旋流器内的径向速度是随入介口倾角的减小而增大的。径向速度的增加对重介质旋流器的分选不利,但其在一定范围内变化时对分选效果不会产生太大的影响,因此在确定重介质旋流器的参数时应严格控制径向速度,使其不要过大。如果径向速度值过大将直接影响重介质旋流器的分选效果。

由图5(c)轴向速度比较曲线图可见:在相同的工况条件下,在重介质旋流器有效分选区域 (径向位置30~80 mm)内,轴向速度的绝对值随入介口倾角的减小而增大。轴向速度的增加有利于将旋流器内得到分选的物料及时排出,从而增加设备处理能力,对物料的分选起着积极作用。

4 结论

通过以上研究分析,可以得出如下结论:

(1)采用RSM模型模拟得到的重介质旋流器切向速度和轴向速度的计算值与PIV试验测量的结果拟合程度高,应用数值模拟计算的方法优化重介质旋流器结构参数的方法是可行的。

(2)PIV测试表明,倾斜入介口的重介质旋流器流场分布形式优于传统旋流器,并通过数值模拟计算得出,当入介口倾角在85°左右时,旋流器内部流场相对最优。因此,为了降低旋流器功耗、降低入介压力、延长旋流器的使用寿命,在旋流器设计时宜选用倾斜入介口的入介形式。

[1]钱爱军.双锥体重介质旋流器研发与应用 [J].煤炭工程,2013,45(10):125-127.

[2]钱爱军.3GNZX300/230型双锥有压三产品重介质旋流器的研究 [J].选煤技术,2014(4):1-5.