型砂在线检测系统对混砂质量的监控

郭 云,赵春锋,佘昌全

(1.宜昌奥力铸造有限责任公司, 湖北远安 444200;2.三峡职业技术学院, 湖北宜昌 443000)

型砂在线检测系统对混砂质量的监控

郭 云1,赵春锋1,佘昌全2

(1.宜昌奥力铸造有限责任公司, 湖北远安 444200;2.三峡职业技术学院, 湖北宜昌 443000)

简要介绍了型砂在线检测系统的基本原理和工作流程,探讨在线检测参数设置及设置要求,通过对紧实率、湿压强度、混砂时间、注水量等参数的在线监控,型砂性能和型砂质量得到进一步稳定和提高,大幅降低冲蚀、粘砂、砂眼缺陷和造型型废率,满足了自动化造型生产线对高质量型砂的需要。

型砂;在线检测;混砂质量;监控作用

在“机器换人”的大背景下,铸造企业新建或改造的高密度粘土砂自动化造型生产线日益增多,如果还是按照传统的人工取样检测型砂的性能,然后由技术人员凭借自己的经验调整型砂配方,是很难满足大规模、自动化造型线生产对型砂质量的要求的。型砂在线检测系统的应用,使型砂的质量由“事后调控”变为“事前监控”,提高了型砂质量的稳定性,满足了自动化造型生产线对型砂质量的要求。因此,型砂在线检测系统的有效运用,为型砂质量的实时监控和科学管理提供了有力的保障。

1 生产条件

1.1混砂及砂处理系统

混砂系统:5000型高效变频转子混砂机1台,混砂转子数量4个;最大混砂量5 000 kg,最大混砂生产率125 t/h(混砂机标定值)。

砂处理系统:由振动落砂机、回砂皮带输送系统、悬挂带式永磁分选机、八角筛砂机、双盘冷却器、双排斗斗式提升机、砂库、圆盘给料机、螺旋给料机、变频转子混砂机、型砂在线检测系统、出砂皮带输送系统、除尘器系统等构成。设有三个储砂库,其中旧砂库2个,新砂库1个,总储砂量450 t。

1.2在线检测系统

型砂在线检测系统一套,包含取样装置、测量装置、加水装置以及微机控制系统等。

1.3自动化造型生产线

造型线为1 850 mm×800 mm大型静压造型生产线,造型压实比压为0.8~0.88 MPa,设计生产节拍为60整型/h,砂箱尺寸为1 850 mm×800 mm×350/300 mm,下芯工位8个,浇注工位10个。静压造型生产线设置三条冷却通道,铸件冷却时间≥120 min。

2 型砂在线检测系统原理简介

型砂在线检测系统主要由机械取样系统、气动测量系统、加水控制系统、微机控制系统等四大系统构成。

型砂在线检测系统通过检测型砂的紧实率、湿压强度等重要技术参数,实时监控型砂质量。即通过对混砂过程中型砂的紧实率、湿压强度的实时检测,并与目标设定值进行比较、经微机运算处理后,自动调整和控制水、膨润土的加入量,达到控制并稳定型砂质量的目的。

3 混砂与在线检测

3.1型砂在线检测系统工作流程

(转子)混砂机启动—添加旧砂(4~5 s)—自动检测旧砂砂温和水分,修正紧实率参数,计算注水总量—第一次注水,注水量为总水量的80%~90%(9~10 s)—添加辅料如膨润土、煤粉、添加剂等(30~40 s)—混砂(设定时间120~180 s)—在线检测系统取样检测型砂的紧实率—与设定值(修正值)比较(±5%)—符合—出砂;若不符合—第二次注水—混砂(30 s)—在线取样检测型砂的紧实率—再次与设定值(修正值)比较(±5%)—符合—出砂;若不符合—第三次注水—混砂(30 s)—在线取样检测型砂的紧实率,...以此类推。一般设置注水不超过四次,为了保证混砂效率,要求第一次注水后在线检测混砂成功率要达到60%~70%,尽量减少二、三次注水,杜绝第四次注水。

检测紧实率的同时检测型砂的湿压强度,通过湿压强度检测数值与设定值(±8%)进行比较,自动判断膨润土加入量的合适度。如果检测湿压强度值在合适区间,下一循环膨润土加入量保持不变。如果检测湿压强度值靠近下限值,下一循环增加膨润土的加入量;如果检测湿压强度值靠近上限值,下一循环减少膨润土的加入量,依此不断循环(参见图1)。

图1 型砂在线检测系统工作流程图

3.2在线检测(型砂)参数设置及要求

型砂在线检测系统是型砂混砂系统的子系统,该系统的正常工作是与型砂混砂机的运行密不可分的,其参数设置也是根据混砂机混砂的基本参数和生产铸件对型砂的具体要求进行的。

型砂在线检测参数设置主要有:紧实率、湿压强度、混砂时间(s)、注水量及注水次数(注水调整百分比)、膨润土加入最小值及最大值、煤粉加入量(占膨润土的百分比)、添加剂加入量(占膨润土的百分比)等。

3.3紧实率

紧实率是反映型砂的湿强度、韧性、含水率及混碾的柔和程度等型砂综合性能的重要指标,可作为型砂性能在线检测和控制的首选项目[1-2]。通过紧实率参数的变化,反映型砂中水分和有效膨润土的比例是否合适。当型砂紧实率太高时,说明型砂太湿、太粘,型砂的流动性差,不宜紧实,使得铸型硬度偏低。当型砂紧实率太低时,则反映型砂干燥发脆,韧性差[3]。

当型砂水分控制在2.8%~3.5%时,紧实率的参数设定值为30%~40%。

3.4湿压强度

湿压强度也是反映型砂造型综合性能的重要指标。水分适当时,随着有效膨润土含量增加,型砂的湿压强度增高[3]。因此,当型砂中水分、含泥量控制在合理范围内时,型砂的湿压强度就可以间接地反映型砂中有效膨润土的含量。由此就可以控制膨润土的加入量,监控型砂中有效膨润土是否合适。

型砂在线检测系统中湿压强度参数设定值为0.15~0.17 MPa(1.500~1.700 kgf/cm2)。

3.5混砂时间

据资料介绍,碾轮混砂机混砂最佳时间为8~16 min/碾,转子混砂机混砂最佳时间为4~6 min/碾。普遍认为,碾轮混砂机混砂质量好,转子混砂机混砂生产率高。

通常情况下,自动化生产线用型砂选用转子混砂机混砂。混砂时间太长影响生产效率,混砂时间过短影响型砂质量。如何兼顾混砂质量和混砂效率?混砂时间的设定尤为重要。

在线检测系统中混砂时间设定值为120~180 s,总混砂时间≤6 min/碾。

3.6注水量及注水次数

型砂水分是影响粘土砂铸造工艺性能最主要也是最敏感的参数之一[2],型砂水分控制的好坏直接关系到铸件质量,准确而快速地检测控制型砂的水分是提高铸件质量、降低铸件废品率的重要手段。

型砂在线检测系统能够快速检测旧砂砂温和旧砂含水量,根据检测的旧砂温度、旧砂含水量以及每碾旧砂加入量等参数自动计算出该碾砂需要注入水的总量。设定第一次注水量为总需水量的80%~90%;第一次注水后,使得混砂合格率达到60%~70%。第二次注水后,混砂总合格率应达到90%以上。少数通过第三次注水混碾,达到型砂的性能要求,杜绝第四次注水,这样有利于控制混砂时间,提高混砂效率。

3.7其他参数

膨润土加入量。型砂中膨润土加入量为补充加入量,即补充型砂中有效膨润土的不足,其加入量为每碾总砂量的0.4%~0.8%,实际操作时要根据旧砂中有效膨润土含量进行取值。旧砂中有效膨润土含量低时取上限,旧砂中有效膨润土含量高时取下限。型砂在线检测系统中按膨润土加入最大值及最小值进行设置,最大值和最小值中的差值一般取2~6个单位(kg),如16Min~20Max等。

煤粉加入量和添加剂加入量。型砂在线检测系统中煤粉和添加剂的加入量是与膨润土的加入量联动的,这主要是为了简化系统控制,通常情况下,煤粉加入量为膨润土加入量的40%~60%,添加剂的加入量为膨润土加入量的15%~25%。

3.8外围系统(外在因数)对在线检测系统的影响

旧砂砂温的影响。通常情况下,砂温高于30 ℃时,砂中的水分就会蒸发,型砂水分波动会导致混砂效率降低,易使铸件产生掉砂和砂眼等缺陷,因此,型砂的质量与旧砂砂温息息相关。型砂在线检测系统设有砂温补偿程序,当旧砂砂温超过30 ℃时,系统对设定的紧实率予以修正。砂温超过越多,修正值越大。如果进入混砂机中的旧砂温过高,必然会对在线检测数据造成较大影响。

旧砂水分的影响。保持旧砂中适当的水分,有助于恢复旧砂中有效膨润土的活性。在线检测系统要求旧砂水分控制在2%左右。水分过高、过低或水分波动过大都会影响检测的准确性,不利于混砂时的水分调整。

有资料认为,进入混砂机的旧砂砂温必须控制在35 ℃以下,最好控制在24~27 ℃[4];旧砂水分控制在1.8%~2.2%。如果砂处理系统中安装双盘冷却器,问题就可以得到解决。双盘冷却器带有喷水装置,能起到很好的增湿、降温作用,并且还兼有预混的效果。据生产现场监测,浇注后冷却2~3 h打箱落砂,进入双盘冷却器前砂温为78~82 ℃,经双盘冷却器后,砂温为38~42 ℃[5]。有学者根据理论测算,旧砂中增加(或蒸发)1%的水分,可降砂温25 ℃左右。因此,旧砂通过双盘冷却器增湿、降温和预混[6],可提高在线检测数据的准确性。

4 在线检测系统对混砂质量的监控作用

型砂在线检测系统主要检测型砂的紧实率和湿压强度,进而控制型砂的水分和膨润土的加入量,达到稳定型砂性能、型砂质量的目的。紧实率和湿压强度是反映型砂基本性能的重要综合性指标,在线检测系统选择紧实率和湿压强度作为型砂性能的控制参数,也是基于该参数控制起来比较简单、方便,易于实现自动化。

我公司通过在线检测系统对型砂性能实施监控,作用十分明显。在线检测系统运行5年来,型砂的性能十分稳定,湿压强度(实测)0.18~0.23 MPa,紧实率25~35,水分2.8%~3.5%。铸型综合型废率由5.3%下降到1.5%以下,砂眼由2.3%下降到0.2%,冲蚀、粘砂缺陷大幅降低,铸件表面质量大幅提高,为德国KUKA公司生产的工业机器人铸件达到欧洲标准,得到德国客户的高度认可。

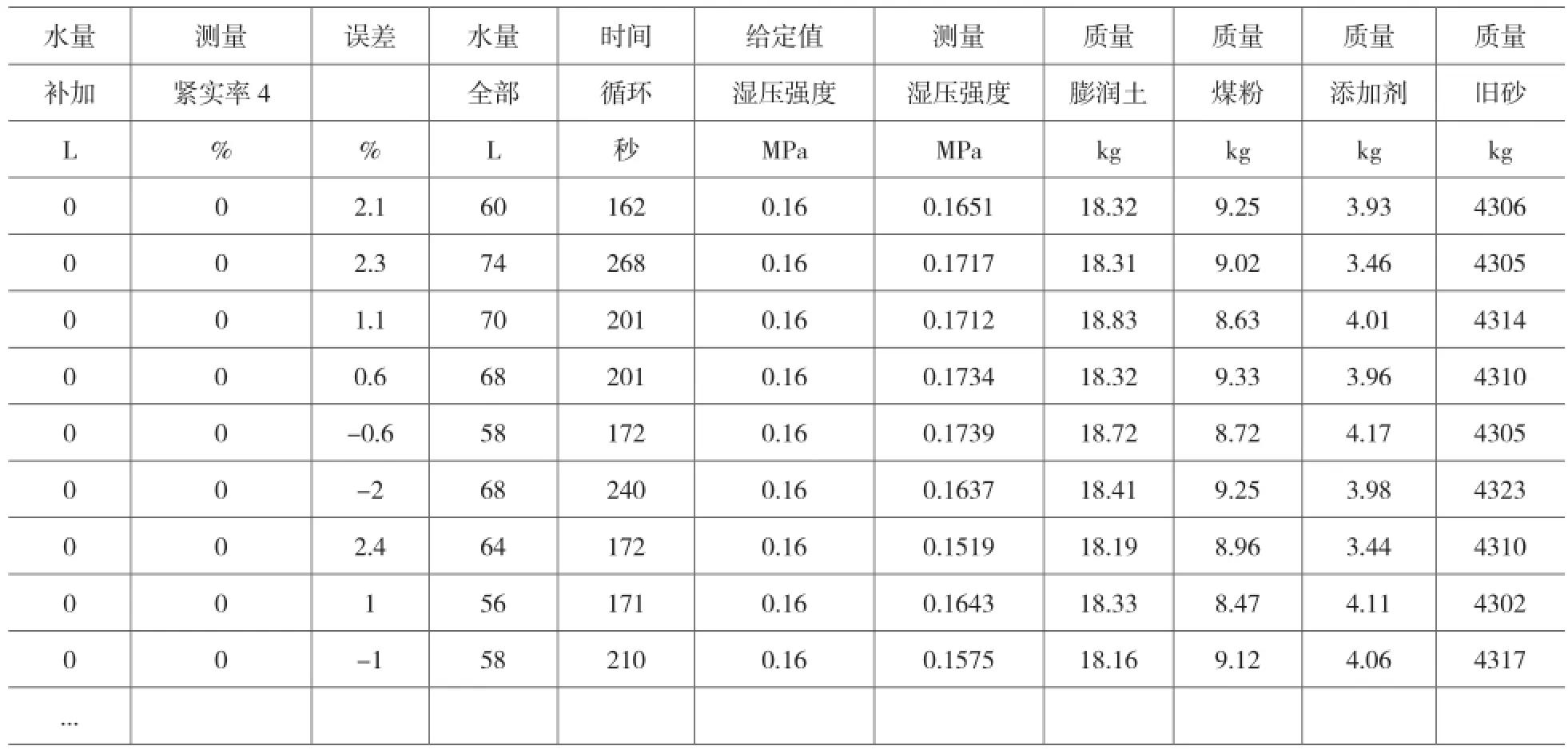

在实际生产中(生产车桥铸件和工业机器人铸件),在线检测参数设定值如下,(实时在线检测数据参见表1)。

紧实率:36%;

湿压强度:0.16 MPa(1.600 kgf/cm2);

混砂时间:140 s,总混砂时间≤6 min/碾;

第一次注水量及注水次数:90%(第一次注水量占总注水量的百分比),注水次数≤4次;

膨润土加入最小值及最大值:最小值16 kg,最大值20 kg;

煤粉加入量:55%(占膨润土加入量的百分比);

添加剂加入量:20%(占膨润土加入量的百分比);

表1 实时在线检测数据表(节选)

(续上表)

旧砂加入量:4 300 kg;

由于影响型砂性能和质量的因素比较多(砂温、水分、含泥量、有效膨润土、有效煤粉、旧砂的均匀性等),型砂的紧实率与水分、湿压强度与有效膨润土的含量也不是线性对应关系,加之旧砂水分偏差较大,因此,通过控制型砂的紧实率和湿压强度来精确控制型砂性能是不容易的。为使在线检测数据更准确,实验室检测手段也还是必不可少的。将型砂在线检测数据和实验室检测数据进行比对、分析形成紧实率和湿压强度检测数据差异的原因,找出内在的联系和规律,进而对在线检测系统的设定参数进行调整,更好地发挥在线检测对型砂质量的监控作用。

型砂实验室检测项目及要求 ①型砂检验:水分、紧实率、透气性、湿压强度等,要求每小时检测一次,混砂机卸料皮带口按四分法取样;②旧砂检验:有效膨润土含量、有效煤粉含量、水分、含泥量、灼减量等,要求每天检测1~2次,旧砂库圆盘给料机口间隔一定时间取10点,混合后按四分法取样[5](型砂实验室检验结果参见表2)。

5 结束语

表2 型砂实验室检测结果

高密度粘土砂静压造型生产线对型砂质量的要求是十分严格的,应用在线检测系统来监控型砂的性能,效果也是十分显著的。推荐的技术参数(设定值)为:紧实率30%~40%,湿压强度0.15~0.17 MPa(1.500~1.700 kgf/cm2),混砂时间120~180 s,总混砂时间≤6 min/碾。通过在线检测系统对型砂的监控,型砂性能和型砂质量得到进一步稳定和提高,大幅降低冲蚀、粘砂、砂眼缺陷和造型型废率,满足了自动化造型生产线对高质量型砂的需要。

[1] 刘业金,郭安娜,陈绍华,等,湿型砂紧实率在线检测和控制[J].铸造技术,1997(2):6-9.

[2] 杨恢飞,朱世根,傅增明,等,型砂质量的自动检测与控制研究现状[J].东华大学学报(自然科学版),2006(2):130-133.

[3] 胡彭生,型砂(第二版)[M].上海:上海科学技术出版社,1994:134-150.

[4] 赵书城,型砂质量存在问题及改进措施[J].中国铸造装备与技术, 2000(1):34-38.

[5] 郭云,大型静压造型线型砂的质量控制[J].铸造,2015(4):368-371.

[6] 李玉青,吴殿杰.湿型砂处理工艺设备的创新理念与改进升级[J]. 中国铸造装备与技术,2014(2):1-6.

The Supervisory Control Action of Molding Sand On-line Detection System In Sand Mixing Quality Control.

GUO Yun1,ZHAO ChunFeng1,SHE ChangQuan2

(1.Yichang Aoli Casting Co., Ltd., Yuanan 444200, Hubei, China;2. Three Gorges Polytecnic, Yichang 443000, Hubei, China)

This artical described the fundamentals and workfow of sand on-line detection system, to explore its setting parameters and requirements. By supervising parameters like sand compactability,green compressive strength, sand-mulling time , water injection rate and others, it could help to stabilize capability and improve quality of molding sand, thus signifcantly reducing misshaping waste rate and defects like erosion, sticky sand and sand voids, and meeting the needs of high quality molding sand in automated production lines.

Molding sand;On-line detection;Sand mixing quality;Superivisory control action

TG231.2;

A;

1006-9658(2015)06-0040-05

10.3969/j.issn.1006-9658.2015.06.012

2015-07-16

稿件编号:1507-996

郭云(1963—),男,高级工程师,主要从事铸造技术工作.