矩形顶管地铁车站内接收施工技术

徐连刚

(上海隧道工程有限公司,上海市 200127)

矩形顶管地铁车站内接收施工技术

徐连刚

(上海隧道工程有限公司,上海市 200127)

国内矩形顶管运用在城市轨道交通地下过街通道工程中已有诸多成功案例,受用地、交通和管线等条件限制,有时无法实施接收井,顶管机需要在已建轨交车站内接收。现介绍了宁波市轨道交通1号线樱花公园站7号出入口工程矩形顶管站内接收施工技术,可为类似工程提供借鉴。

轨交车站;矩形顶管;站内接收。

0 引言

随着城市轨道交通建设的不断发展和延伸,城市中心城区地铁线路越来越密集。在地铁施工中,地铁车站主体结构一般沿城市主干道路走向布置,施工前常将管线搬出主体结构用地之外。而当车站主体结构完成后,进入出入口施工阶段时,又会再次出现结构与搬迁后管线干涉问题,在这时为了某个出入口的建设而二次搬迁大量管线往往得不偿失。对于这种情况,可采用矩形顶管法施工出入口地下过街通道,顶管机自道路另一侧始发,在已建车站内接收。研究矩形顶管站内接收施工技术,对于类似的特殊工况有较高的推广价值。

1 工程概况

宁波市轨道交通1号线樱花公园站位于中兴路中山东路,车站主体沿中兴路西侧布置,7号出入口设在中兴路东侧中山东路南侧,需建设下穿中兴路地下通道连接。中兴路交通繁忙管线繁多,不具备开挖施工条件,地下通道采用4.3 m×6 m的矩形顶管法施工,工程平面图如图1所示。

考虑到施工期间保持中兴路原双向6车道通行能力,加之管线影响,中兴路西侧不具备设置专门接收井条件,因此矩形顶管需要在已建车站结构站厅层接收。通道总长30.5 m,覆土厚度约为5.05 m,掘进设备采用4.3 m×6 m多刀盘土压平衡式矩形顶管机(见图2),C50钢筋混凝土管节外形尺寸为4.3 m×6 m,管壁厚为0.5 m,长度为1.5 m,工程共需19节管节,采用“F”型承插式接口。

图1 工程平面图

图2 4.3 m×6 m多刀盘土压平衡式矩形顶管机实景

2 工程地质

矩形顶管通道全断面位于①3层淤泥质粘土和②2-1层淤泥中,各土层物理力学指标如表1所列,工程剖面图如图3所示。

表1 各土层物理力学指标表

图3 工程剖面图

3 矩形顶管站内接收施工方案及验算

该工程进洞方案考虑为矩形顶管机整体推进至车站内,到达预先设置在车站结构内的接收平台,在平台上完成拆解,分段吊装至地面装车外运。矩形顶管机型号尺寸为4.85 m(长)×6.04 m (宽)×4.34 m(高),设备总重为120 t,吊装前可分拆为2段,前段约80 t,后段约40 t。接收端车站为已建尚未运营地下三层矩形框架结构,围护为1 m厚地墙,内衬墙厚0.9 m,顶板、两层中板及底板厚度分别为0.9 m,0.4 m,0.4 m,1.3 m。在进洞侧的内衬墙上预留了顶管进洞钢洞圈,作为最终管节和车站结构连接节点;同时车站结构在顶板和地下一层板中,均预留6.5 m(宽)×5.5 m(高)洞口,便于接受平台的搭设和设备的吊运。

3.1 接收平台搭设方案

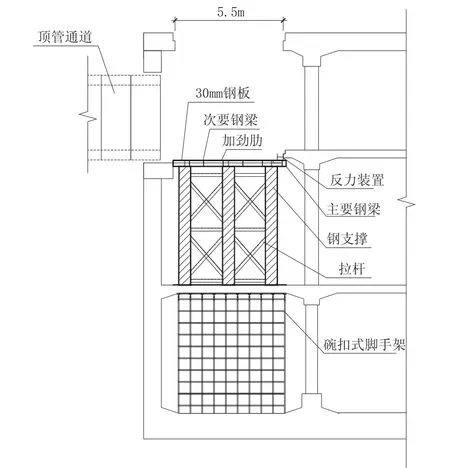

下三层支撑平台采用碗扣式脚手架(φ48× 3.3 mm)进行搭设,纵向间距、横向间距、步距均为600 mm;立杆顶端设置顶托。顶托上沿顶管顶进方向放置2根φ48×3.3 mm钢管,通过调节顶托使钢管顶牢设备层底板。为了增强碗扣式脚手架的整体稳定性,减少上部荷载对下二层板的影响,将碗扣式脚手架垂直于顶进方向分别向两侧外扩2 m。

设备层支撑平台采用3×4=12根钢支撑(φ609 mm×16 mm)作为主要受力构件进行搭设。相邻两根钢支撑直接采用角钢(L160 mm×14 mm)作为拉杆进行焊接连接,其中水平连杆共分上中下三道,斜拉杆两道。钢支撑上端采用H型钢(HW300 mm×300 mm×10 mm×15 mm)搭设钢框架,钢框架上方铺设3 cm后钢板,钢板顶面高于钢洞门圈下边15 cm。

为了使上部荷载均匀地分散在下二层板上,需在下二层板上事先铺设一层3 cm后钢板,铺设面积不小于上部洞口投影面积,然后将钢支撑放置在钢板上,并使用电焊使之与钢板固定牢固,钢支撑与钢板接触位置应尽量避开拼缝位置。

钢支撑与上部钢框架,以及钢框架与上层钢板之间使用电焊分段焊接连接,钢框架和上层钢板左右两侧则与下一层板预留洞口的下翻梁靠紧,以抵消可能的扭矩。然后在上层钢板前端,使用6.5 m长的HW400 mm×400 mm×13 mm×21 mm型钢双面焊接在上层钢板上,侧面则靠在前端下一层板上。计算时考虑顶管机进洞时产生的水平方向力全部通过该反力装置传递至下一层板,下部钢支撑则仅承受竖向荷载。

钢框架主、次要钢梁及反力装置翼板之间每隔1m左右分别在两侧焊接1道加劲肋,以提升钢框架的承载力。

图4、图5分别为接收平台纵剖面图和接收平台横剖面图。

图4 接收平台纵剖面图

图5 接收平台横剖面图

3.2 接收平台受力验算

3.2.1 荷载取值

地下一层支撑平台所采用钢支撑与下层钢板和上部钢框架的连接仅起固定钢支撑加强稳定性的作用,即钢支撑仅承受竖向荷载(见表1)。顶管机进洞时所产生的水平方向荷载全部由反力装置承担。上部荷载经钢支撑传递至下二层板之后,考虑均与分布在6.5 m×5.6 m的范围之内,然后经下二层板完全、均匀地传递至地下三层支撑平台。验算地下三层支撑平台时,不考虑下二层板的承载能力,计算面积仍取6.5 m×5.6 m的范围。

表1 接收平台承受竖向荷载参数取值表

根据以往工程经验可知,顶管机进洞之后的推力即是顶管机与接收机架之间的摩擦力,为200 kN~300 kN。该工程顶管机进洞时整体自重为G=120 t+2 t=122 t,考虑钢材与钢材之间摩擦系数约为0.15,由此计算得出,最大摩擦力约为f=183 kN,取保险系数后估算摩擦为300 kN。考虑1 000 KN进洞瞬间最大冲击力,估算钢平台受到水平力为1 300 kN。

3.2.2 主梁验算

顶管机进洞之后直接落在上部钢板至上,考虑所有重量均匀分布在4根主梁上。上部重量共计1 377.5kN,平均每根主梁受力344.5 kN,61.6 kN/m。

主要钢梁HW300 mm×300 mm×10 mm×15 mm,横截面积A=120.4 cm2,理论重量为94.5 kg/m,Ix=20 500 cm4,Iy=6 760 cm4,ix=13.1 cm,iy=7.49 cm,wx=1 370 cm3,wy=450 cm3。

均符合要求。

3.2.3 反力装置验算

顶管机进洞时对钢平台所产生的水平方向力全部通过反力装置传递至车站下一层板。反力装置采用长度为长6.5 m的HW400 mm×400 mm× 13 mm×21 mm型钢制作,型钢下部与上层钢板双侧焊接,侧面顶紧车站下一层结构板。型钢两端再分别采用两块400 mm×400 mm的厚2 cm三角形钢板加强。

图6为反力装置(剖面)示意图。

图6 反力装置(剖面)示意图

顶管出洞时最大水平方向力为N=1000 kN+ 300 kN=1 300 kN。取焊缝计算厚度t=10 mm。

满足要求。

满足要求。

3.2.4 钢支撑稳定性验算

支撑系统采用12根φ609 mm钢支撑,壁厚16 mm,钢支撑长度为5.9 m。作用在下二层板上的竖向荷载共计134 t,由主要钢梁剪力图可知,单根钢支撑所承受的最大荷载为153.7 kN。

表2为钢支撑计算参数取值表。

表2 钢支撑计算参数取值表

查表得受压构件的稳定系数φ=0.922

因此,钢支撑稳定性满足要求。

3.2.5 碗扣式脚手架稳定性验算

作用在钢支撑上的竖向荷载共计172.5 t,计算时考虑竖向荷载均匀分布在上部平台投影面即6.5 m×5.6 m内,即每平方米承载4.8 t荷载,计算时按5 t考虑。

表3为碗扣式脚手架计算参数取值表。

表3 碗扣式脚手架计算参数取值表

脚手架立杆承载力满足要求。

脚手架立杆受压满足稳定条件要求。

4 顶管机接收施工实施要点

(1)垃圾清理:实施前将底板上的垃圾清理干净。

(2)材料吊放:使用吊车先通过顶板和下一层板的预留孔洞将脚手架搭设材料吊放至下二层板上,然后使用电动葫芦通过附近预留孔洞吊放至底板位置。

(3)测量放线及脚手架搭设:在底板上测放出需搭设脚手架位置,并做好标记,然后开始搭设碗口式脚手架。脚手架立杆纵横向间距均为60 cm,步距为60 cm。垂直于顶管顶进方向的搭设范围超出上部钢平台投影范围两侧各2 m。立杆顶部使用活动顶托,沿顶管顶进方向在顶托上方放置2根长为5.5 m的二四方木。搭设好之后每4 m左右分别在两个方向增加剪刀撑,然后采用钢管和扣件使已搭设好的排架抵在车站内衬墙和柱子及上翻梁上,以增加排架稳定性。

(4)钢立柱及水平拉条安装:采用25 t汽车吊将长度5.9 m、壁厚16 mm的钢支撑,逐根吊入井下就位,钢支撑直接坐落在厚3 cm钢板上,然后使用电焊分均匀4段使之与钢板进行焊接连接,单个焊缝长度不宜小于10 cm。

(5)斜拉条安装:为了确保钢平台整体稳定,在钢立柱之间除了设三排水平拉条外,还另外设两道斜拉条。拉条采用160 mm×14 mm的角钢。斜拉条安装时,工作人员在门式架上进行操作。斜拉条与钢支撑接触面焊缝长度不小于6 cm。

(6)钢支撑加固完成后,立即安装H型钢横梁。每根横梁的中心与下部立柱中心重合。横梁之间满焊,主要钢梁两侧与钢支撑之间焊接牢固。H型钢每隔1m左右双侧焊接1道厚2 cm加劲肋。型钢安装完成之后,采用双拼L160 mm×14 mm角钢将四根角部的钢支撑与下二层板连接起来。角钢上端距支撑顶端三分之一高度,下端使用膨胀螺栓与下二层板连接,角钢与下二层板夹角不宜大于60°。

(7)钢板铺设:为了便于工人操作及接收轨道就位,在横梁顶部满铺30 mm厚钢板。钢板铺设方向为从一侧向另外一侧的顺序进行,每铺设一块钢板,立即将钢板与主钢梁之间焊接固定。钢板应与型钢主梁每隔50 cm左右进行双侧焊接,每条焊缝长度不得小于10 cm,其中钢板端部处应始终有焊缝。铺设完成后,相邻钢板之间满焊处理。

(8)反力装置安装:接收托架安装完成后,在钢板前端安装反力装置。H型钢每隔1m左右双侧焊接1道2 cm厚加劲肋。靠近该型钢两端部位,再分别使用2块400 mm×400 mm×20 mm的三角形钢板进行加强,钢板位置不得影响顶管机进洞。

(9)顶管机进洞:顶管机进洞前,尽量出光机头前方土体。在机头与钢平台之间的间隔段内铺设一层厚5~15 cm的黄沙,减少机头与钢平台之间的摩擦力合理调节机头姿态,使机头平稳的推进至钢平台上。安排人员对钢平台安全使用状况进行观察,一旦发现异常情况,立即暂停顶管推进,对钢平台各连接节点进行补焊加固,再继续进行顶管进洞施工。

5 结语

受用地限制和管线搬迁费用高等条件限制,该项工程矩形顶管通道施工无法实施常规的接收井,需要在已建地铁车站内接收。通过在车站内衬墙上预留接收钢洞圈,在站内搭设两层接收架的方案解决了不设专门接收井条件下矩形顶管站内接收,缩短了工程建设工期,同时为建设单位节约了投资。希望本文的技术观点对类似的工程应用有所启发。

U231+.4

B

1009-7716(2015)04-0146-04

2015-01-10

徐连刚(1982-),男,天津人,工程师,项目经理,从事城市轨道交通工程和地下工程建设工作。