矿井提升机承载系统在线实时智能监控改造

李清

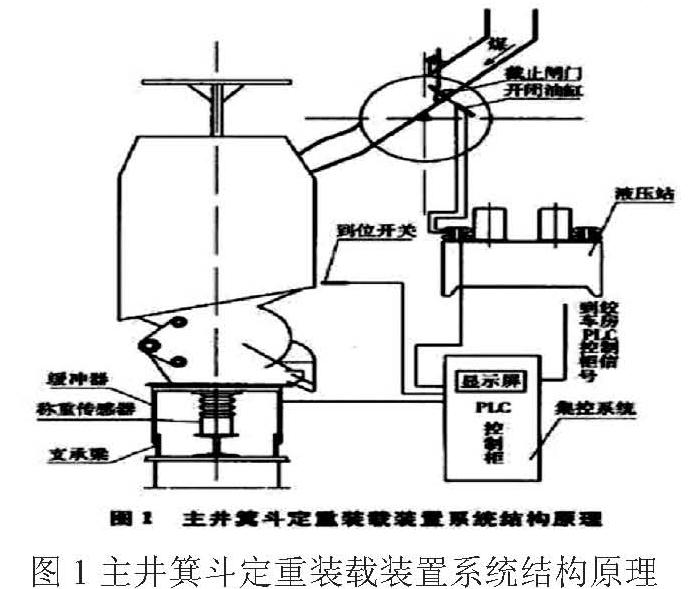

摘要:本文首先介绍了芦岭煤矿老矿井主井提升系统的现状,分析了其不利因素,然后设计出相应的改造方案,通过分析主井箕斗定重装载装置系统结构原理,给出了解决箕斗对称重传感器冲击问题及称重系统稳定性问题的方法。

关键词: 承载系统;实时;智能监控

0引言

依据《煤矿安全规程》第382条规定“提升装置的最大载重量和最大载重差,应在井口公布,严禁超载和超载重差运行。箕斗提升必须采用定重装载”。芦岭煤矿包括附近一些老矿井主井提升系统,没有设置定量斗箱。装煤时,靠箕斗下压滑动架使溜煤嘴进入箕斗,煤直接由煤仓经溜煤槽、溜煤嘴进入箕斗,箕斗装满后上提箕斗时,依靠重锤的重力拉回滑动架使溜煤嘴回转,截止煤流。这种装煤方式不能计量,属于定容装载。随着采煤工艺的不断变化,如综采加综放,煤里矸石量随之增加,所以定容装载装置常会出现容量不变但质量变大的情况,易造成超载事故(需人工进行放煤解决,危险,影响生产时间长),给提升系统带来了安全隐患,同時不利于矿井高效运转。

我矿主井量煤器提升机型号为2JK-5*2.3ZA,配套电动机型号为ZD2500/65,功率为2100KW,箕斗型号为12T底卸式箕斗,名义载重为12T。现装载装置为回转体定容装载,有时因为煤质差、矸石多,会造成装载质量超标,提不动的现象。

针对目前主井装载实际工况,若采用传统的设置定量斗的方案无法满足现场要求,因为井下没有增加定量斗的空间。如果进行开凿井壁来扩大井下增设定量斗的空间的话,矿井必须停产施工,现实生产不允许采用此方案。因此,要求新设计方案必须在不改变原装载系统或少改动原装载系统的情况下进行设计。

1 改造方案设计

改造的定量装载装置系统可以解决在无定量斗状态下主井定重装载的问题。它由吸能缓冲器装置、液压称重传感器、煤流闸门控制系统、PLC智能控制系统等组成。其中煤流闸门控制系统由液压站闸门、液压站、到位开关等组成。PLC智能控制系统由井底信号控制柜、PLC隔爆控制箱、井口绞车房控制柜、显示模拟柜等组成。系统结构原理图如下图1所示:

2工作原理

该定量装载装置系统在不破坏原有提升系统的前提下,在井底托罐装置上增加吸能缓冲器装置及称重传感器,在每个溜煤槽增设一个截止阀门,截止阀门由液压站控制。工作过程如下:装煤时,靠箕斗下压滑动架使溜煤嘴进入箕斗,箕斗通过缓冲器吸能并坐落在称重传感器上,系统开始称重。通过PLC控制箱对液压站控制,当达到设定值时闸门完全关闭,并通过控制系统发出提升信号,箕斗上提依靠重锤的重力使得溜煤嘴复位。待溜煤嘴回到位后,截止闸门自动打开,等待下次装载。这样不会对提升时间造成任何影响,从而完成整个装载过程。

由于箕斗在装载前对托罐梁冲击非常大,所以在托罐梁上增加一套吸收箕斗动能的缓冲装置,使得箕斗平稳坐落在液压称重传感器上。另外,因为在装载过程中煤炭对箕斗底部存在很大冲击,所以必须选择对抗冲击性能高、稳定性好的称重传感器。而目前国内市场上的传感器在抗冲击性能和稳定性上同时达到相关要求的很少,很难适应煤矿井下恶劣的环境。所以液压称重油缸的结构及加工工艺需要特殊设计。由于主井装载时间短、煤流量大,这样势必导致每次装煤量有很大的误差,所以增加煤流闸门控制系统,当装到设定值时闸门关闭,截断煤流,以达到煤流控制的目的。为了更加方便、快捷、动态地了解井底装载状况及生产情况,增加了井口、井底PLC控制系统。井底PLC控制系统由信号控制柜、隔爆控制箱等组成,实现对定量装载、液压闸门、信号通讯等实时控制,井口PLC控制系统由电脑模拟显示柜、信号控制柜等组成,实现对井底装载全过程的模拟显示和计算机画面显示,并有产量的日、月报表输出功能。

3系统技术分析

该定重装载装置系统的技术关键在于如何解决箕斗对传感器的冲击和提高整个称重系统的稳定性问题。

(1)箕斗对称重传感器的冲击问题

可以通过选择大量程的传感器的方法来解决冲击问题。由于传感器的线性度都是有区别的,传感器量程的增大使线性度变差,会影响测量的精度,影响称重的准确性。所以这种方案不可取。设计采用吸能缓冲装置首先对箕斗进行缓冲,对箕斗的能量有效地吸收后,再作用在传感器上,这样可以有效地降低箕斗对传感器的冲击。

(2)称重系统的稳定性问题

①称重传感器选取。日前我国定重装载装置中采用的有压磁和液压传感器。由于压磁定重传感器对受力方向要求严格,漂移严重,调整困难,不宜现场使用,在本系统中采用液压式称重传感器。由于液体的不可压缩性,可视为静态密封。随着近年来密封材料的优化,较好地解决了密封中的渗漏问题。液压称重传感器工作稳定,性能可靠,测重精度高;基本无零漂、无时漂、无温漂、线性度较高;耐冲击,能承受较大的侧向力,适用于矿山井下的伪劣环境。

②控制测量系统设计。控制测量部分采用PLC可编程控制器和计算机组态软件控制的全数字控制。PLC可编程控制器稳定性极高,可以准确地对模拟量进行采集和对被控制系统进行准确控制,用其作为本系统的主控制器是比较合适的。采用基于计算机组态软件设计的上位机软件,其人机界面友好,可实时控制装、卸载站的状况,各传感器的工作状态以及全系统的工作状态一目了然。且实时与PLC进行远程通讯,在地面计算机上可以直接对井下的称重参数修改,能够适应复杂多变的环境。

系统有对当前故障进行自我检测、并记录在历时档案内的功能,方便维护和维修。这种设计由于采用全数字控制,可以方便的与绞车电控系统对联,真正实现主井提升系统的自动装载,减少了人为因素的不确定性,使系统的安全性及提升效率得到明显的提高。

(3)技术指标

计量精度:动态误差±0.5%;定重设定范围0-99.99t;工业控制计算机与PLC控制柜之间通讯最大距离为20km;供电电源:井上220VAC,井下127VAC;称重传感器提供4-20mA输出信号;触点电压:24VDC/2A、127VAC/1A;防爆形式:称重传感器防爆,井下PLC控制柜防爆,井上PLC控制柜为矿用一般型。

5结语

微泡析出附着机理有助于煤浆矿化,有选择性地加快煤泥的浮选速度。喷射式浮选机完善地将微泡浮选和一般尺寸气泡浮选相结合,浮选粗、中煤粒的可燃体回收率高,细煤泥的浮选完善指标好。我国有部分选煤厂已将不同型号规格的机械搅拌式浮选机成功改造为喷射式浮选机。尽管国内目前浮选机技改措施和方法取得了较好效果,但由于历史原因及各种条件的约束和限制,浮选系统及设备的总体水平还不高,还有待推广应用更先进的工艺技术和设备

参考文献:

[1]易建湘.提升机全自动电气控制系统[J].有色金属,2001,(2:)35一39.

[2]封士彩,姜来东.矿井提升机运行智能监测监控的研究.上海海运学院学报,2001,(3):251一254.