数控管螺纹加工机床主轴系统设计

于富琳

摘要:随着我国石油工业的迅速发展,对石油钢管的需求,在数量上越来越多,质量上要求越来越高,数控管螺纹机床是冶金、石油钻探工业、化工等行业极为重要的管螺纹加工设备,对上述行业的发展有着直接的影响。

关键词:管螺纹加工机床:主轴箱

1.机床的结构特点

数控管螺纹加工机床的主传动采用交流调速系统,电机转速经由皮带轮传给主轴变速箱,通过一对双联滑移齿轮变档。主轴箱内有两级机械变速机构,主轴在Ⅰ挡 200 ~400r/min 及Ⅱ挡 400~ 800 r/min的转速范围内可自动调整转速。主轴两档机械变速由变档油缸推动滑移齿轮实现。变档时主电机低速摇摆,当齿轮啮合后,压下行程开关,命令电机停止摇摆并起动主轴运转。应具有无级调速和恒速切削性能,主轴起动、停止迅速。为便于调整,主轴应备有空挡。在该档位,可人工扳动平旋盘,自由调整其位置。主轴刹车由主电机自行刹车来实现。螺纹切削是通过与主轴 1:1 传动的主轴编码器发出同步脉冲讯号来实现。装配调整简单,动刚度高,精度可靠。

主轴箱内齿轮的和轴承的润滑,采用齿轮泵润滑。在主轴箱内Ⅰ轴的右端的链轮,通过链条带动齿轮泵旋转,润滑油由齿轮泵送至主轴箱顶部的分油器,再分别分到各个润滑点。油池利用主轴箱内底面储油。

机床主要部件有床身(Z轴)、主轴箱、数控平旋盘(X轴)、挡料缓冲装置、液压动力夹具、自动上下料装置、液压控制系统、电气控制系统、自动运屑器等。

2.主轴系统设计

目前,管螺纹车床主轴箱大多采用单主轴的结构模式,这种结构使得切削刀具的可切削方位受到很大限制。即使使用了可转位的切削头,也不具有多刀具同时切削的功能,有些先进的方案其结构普遍是将主轴做成中空机结构。同样不能解决可切削方位受限的问题。

考虑到以上主轴结构的局限性,为扩展管螺纹车床的功能,完成大口径管件的加工要求,设计了三联齿轮嵌套主轴结构。如图2-1为基于SOLIDWORKS的一个三维模型构想。

2.1三联齿轮嵌套结构

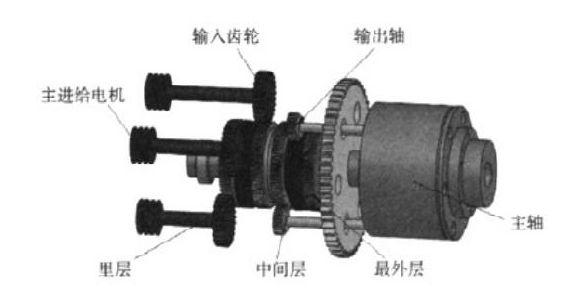

该同轴三联齿轮嵌套的结构如图2-2所示,其主要由三联齿轮3、4、5嵌套主轴1而成。

其中,主轴1的结构形式与普通的管螺纹车床主轴结构相类似。由变频电机通过V带轮驱动换档齿轮13,换挡齿轮13啮合主传动大齿轮12,从而使主轴1按照一定的速度旋转。这是机床的主运动。伺服电机驱动进给输入齿轮3,齿轮3通过三联齿轮4,5、6将动力传递到进给输出轴7从而带动刀具作径向进给运动,此运动实为机床的进给运动。

如图2-3所示,由于采用变频电机和伺服电机驱动,主轴1还有c轴功能,即主轴周向任意位置可控,实现了主轴分度和准停换刀的功能。

2.2多刀具独立进给机构

该设计机床花盘上转载有6把刀具,每一个刀具都和花盘输出轴10相连接。总共有6个连接刀具的花盘输出轴10,其中每两个都和同一个三联齿轮啮合。这样,通过伺服电机驱动,每两个花盤刀具轴10可以实现完全独立的运动。若需要两组刀具轴作相关联运动(如:需一组刀具停止进给,另两组刀具径向进给),通过分别控制两个进给主轴的转速即可实现。

特别地,由于进给轴采用伺服电机驱动,实现了刀具轴分度和准停换刀的功能。当进给齿轮自转速度和大齿轮8的公转速度在圆周向相同时,花盘刀具轴10即被锁死。以防止进给轴10在切削反力的作用下产生转动,破坏加工精度。

3.结束语

(1)采用同轴三联齿轮嵌套机构配合伺服电机驱动专用切削单元可以大大扩展管螺纹车床的加工能力。

(2)专用切削单元壳体还分担了切削反力所产生的部分扭矩,提高了机床的整体刚性,也间接保证了工件的加工精度。

(3)三套进给机构的采用,使得管螺纹车床在切削过程中,有效地利用了刀具功能,有效地保证了所需要的运动并简化机床结构。