基于FBG风电桨叶动平衡监测系统的研究

李继超

摘 要:风电桨叶是风力发电系统中的关键部件,风电场的事故多发生在盛风发电期,运行环境十分恶劣,长时间受恶劣天气的影响,随時都有可能对风机产生危害,因此对风电桨叶的结构进行健康监测迫在眉睫。本监测系统通过高速采集处理设备提供实时的风电叶轮的动平衡力学数据,能够测量出偏航、风切变、湍流等对风电叶片气动性能的影响程度,为调整风机运行状态提供技术参数支持。

关键词:FBG;风电桨叶;动平衡

中图分类号:TM315 文献标识码:A 文章编号:1006-8937(2015)06-0001-02

风电桨叶健康监测的目的就是要通过先进的光纤光栅传感器(FBG)网络获取桨叶的结构状态信息,通过信息融合提取故障特征信息,反映桨叶的运行状态和损伤发展程度,优化风电桨叶的运行和使用,积累桨叶损伤识别经验并及时进行停机处理,提供维护信息,减少重大安全隐患,对于风能生产部门的安全高效稳定运营具有极其重要的意义和重大的经济价值。

针对风力发电桨叶安全运行的实际需求,本系统采用分布式光纤光栅传感技术对风力发电系统的桨叶结构、覆冰、动平衡和振动等关键参数进行实时监测,结合先进的无线网络数据传输设备对监控数据进行远程监测,实现风电桨叶故障的早期的快速预警,确保风力发电设施的安全运营。

1 传感器的应用

由实际需求可知,工程中需要对风电桨叶复合材料结构进行温度、应变、雷击、裂缝、脱落、覆冰和动平衡等多参量在线监测,传统的电应变片和电子式加速度传感器难以满足实际的分布式测量要求,急需具有抗电磁干扰、防雷击损伤和耐久性好的分布式传感网络满足风电桨叶结构建康监测的需求。

实现风电桨叶的结构状态及受力情况的监测,需要选用阵列式的光纤光栅温度、应变和振动传感器进行在线测量,这涉及几种不同参量传感器的应用,实现风电桨叶故障早期的快速预警,确保风力发电设施的安全运营。光纤传感器不但可以在风机生产过程中嵌入叶片结构内部,还可以短时间内安装在已投产的风机上,先进的无线网络数据传输设备实现监控数据的实时传输、存储、分析和远程访问。

2 FBG桨叶动态测试系统

2.1 风电桨叶受力分析

风电桨片为细而长的弹性结构,一般采用玻璃钢复合材料制造。桨叶越长,弹性就越大,更容易发生振动,同时还存在着气动弹性的稳定性问题。因此,在对桨叶的振动进行监测时必须先分析其受力及动力学情况,并进行实验验证。

影响风电桨叶载荷的因素包括空气动力、重力和离心力。在这三种力的作用下,桨叶会产生三种振动形式:挥舞、摆动和扭转。挥舞是指桨叶在垂直于转动平面上的弯曲振动,挥舞刚度越小,固有频率较、越低,摆振刚度越大,固有频率越高。摆动是指桨叶在转动平面内的弯曲振动。扭转是指桨叶围绕其转动轴转动时的扭转振动。这三种力结合在一起,共同影响旋转桨叶的受力情况。

细而长的风电桨叶,相对于桨叶径向的速度分量,桨叶的横向即宽度方向的速度分量通常很小,因此在分析桨叶的受力时,通常假定桨叶在径向位置处的受力是二维的,即Z轴方向的速度分量为零。桨叶的受力分析如图1所示。

对于风电桨叶的受力情况分析,首先要考虑桨叶的空气动力学参数,如桨叶长度、桨叶面积、桨叶弦长、桨叶平均几何弦长、桨叶扭角、桨叶的转轴及桨叶的转矩角,以上这些条件决定了桨叶在旋转过程中所受到的升力和阻力的大小。

桨叶由于旋转而产生作用力F可以分解到两个方向,即垂直于来流速度ν方向的力和平行于来流速度ν方向的力,分别称它们为升力FL和阻力FD,桨叶动不平衡量的简化示意图,如图2所示。

为了完整地描述桨叶的受力情况,还需要知道某一微元的力矩M。这一微元一般位于距离桨叶根部1/4桨叶长度的轴线上。我们假设,桨叶顺时针旋转,使桨叶抬头,这时的力矩为正力矩,其表达式为:

M=■?籽V2lc·CM

式中:CM为力矩系数,无量纲。

2.2 桨叶的结构损伤与振动的关系

桨叶的载荷即自身重量与环境加载于桨叶上的所有作用的集合。正常旋转状态下,桨叶的形变、裂缝宽度、振幅、加速度、应力、应变都应该在载荷的耐久性极限状态内。当其超过极限状态,即超过其最大承受能力时,桨叶的旋转将失去平衡,叶轮转轴不平衡会发生振动,从而导致桨叶的结构产生疲劳性损伤。

使风力发电机剧烈振动的原因主要有:桨叶变形,受力不均;外力导致风电桨叶的裂缝;桨叶表面覆冰,造成不平衡;桨叶根部固定螺钉松动;遭受雷击后,桨叶的损坏,这些因素都会导致桨叶在旋转时发生振动。

本系统研究的对风电桨叶结构的健康监测,是在桨叶的径向布设光纤Bragg光栅传感器,当桨叶表面的产生裂缝时,就会监测到其振动信息,通过监测数据反映桨叶的运行现状,在超限情况下迅速预警,进而避免重大事故的发生,对风力机维护提供技术参数支持。

风电桨叶动平衡监测系统主要的功能是对风电桨叶的振动进行监测。若桨叶振动过大, 则可利用所测得的数据进行在线动平衡分析,得到桨叶偏重的大小和位置,并将3个桨叶的受力进行分析,最后得到需在每个桨叶上均衡的配重的建议参数,对系统的维护提供依据。

2.3 风电桨叶监测实验系统组成

本实验系统由复合材料风电桨叶、光纤光栅传感器阵列、光纤光栅波长解调仪及运行监控软件的笔记本电脑等几部分组成,具体组成如图3所示。

拟采用在桨叶的上下表面和根部布设传感器的方法,共布设10个光纤光栅应变传感器,5个布设在桨叶正面脊部,5个在背面脊部,这5对传感器呈镜像分布,当一个传感器处于拉伸状态时,镜像布置的传感器处于压缩状态。这些应变传感器通过环氧树脂固化在复合材料的表面,完全与桨叶产生协同变形,真实反映桨叶的形变和振动信息。

光纤光栅波长解调仪为小型化的多通道光纤光栅解调仪,为了满足桨葉多传感器阵列的信号采集,实验中选用16通道的设计方案,每个通道可接入20个光纤光栅传感器,仪器的波长分辨率为1 pm,完全满足大型桨叶的分布式监测。解调仪的采样频率为300 Hz,能够实现桨叶振动的在线测量。实验设备中选用小型化的解调仪可以安装在风力发电机的轮毂的位置,随风电桨叶同步转动实现在线测量。

以光纤光栅传感系统为测试平台,通过对风电桨叶模型的静态、动态冲击阻尼和动平衡的实验测试,验证本实验中研究的光纤光栅风电桨叶健康监测系统的功能,并在此基础上研究风电桨叶结构损伤识别的方法,为完善结构健康监测功能打下理论和实验基础。

3 风电桨叶动平衡测试及数据分析

动平衡是风电桨叶结构监测的重要内容,当桨叶覆冰、轴承磨损或桨叶缺损时会产生异常的振动,通过测量桨叶的动平衡完全可以提取出桨叶的实时状态信息,即将标定好应变传感器的桨叶固定在主轴上,外力旋转桨叶,得到各个位置处光纤光栅传感器波长值与时间的对应关系。依据前面的动平衡理论分析,在系统的动平衡测试主要分析低频振动的幅值和桨叶的振动频率信息。

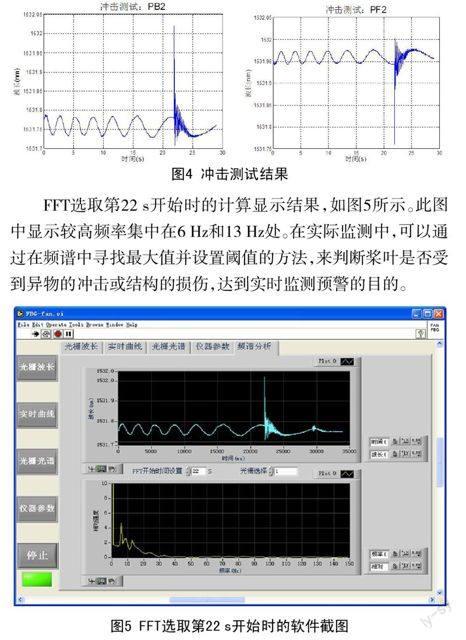

在动态实验过程中,开展了如下冲击实验,即当桨叶旋转时,人为对桨叶进行冲击,得到的冲击曲线如图4所示。在这个实验过程中可以观察到,冲击信号是叠加在均匀的振动信号之上的,通过信号的数值处理完全可以监测到桨叶受外力冲击的情况,当异物撞击桨叶时出现异常信息后可通过分析桨叶的应变和振动信息了解桨叶的损伤情况,如差异非常大可根据情况停机检查。

FFT选取第22 s开始时的计算显示结果,如图5所示。此图中显示较高频率集中在6 Hz和13 Hz处。在实际监测中,可以通过在频谱中寻找最大值并设置阈值的方法,来判断桨叶是否受到异物的冲击或结构的损伤,达到实时监测预警的目的。

4 结 语

本文结合新型光纤光栅传感技术(FBG)的独特优点提出和建立了基于光纤光栅传感网络的风电桨叶动平衡监测系统,并给出了适于风电桨叶监测系统组网方案,应用LabVIEW软件平台光纤光栅数据采集处理软件,利用小型的风电桨叶进行了系列验证实验,对关键的振动和动平衡监测进行了实验验证,取得了良好的测试结果,实验证明,该系统完全满足风电桨叶结构健康监测的实际需求。

参考文献:

[1] 时轶,崔新维,李春兰,等.在线监测系统在风力发电机上的应用[J].风机技术,2007,(4).

[2] 陈长征,杨璐,高有华.大型风机智能监测诊断系统研制[J].重型机械,2002,(6).

[3] 欧进萍,周智,武湛君,等.黑龙江呼兰河大桥的光纤光栅智能监测技术[J].土木工程学报,2004,(1).