钢铁基体上HEDP体系无氰滚镀铜工艺

范小玲*,谢金平黄崴,曾振欧

(1.广东致卓精密金属科技有限公司,广东 佛山 528247;2.华南理工大学化学与化工学院,广东 广州 510640)

【工艺开发】

钢铁基体上HEDP体系无氰滚镀铜工艺

范小玲1,*,谢金平1,黄崴2,曾振欧2

(1.广东致卓精密金属科技有限公司,广东 佛山528247;2.华南理工大学化学与化工学院,广东 广州510640)

探讨了HEDP(羟基乙叉二膦酸)溶液体系滚镀铜工艺的可行性。通过正交试验和单因素实验研究了配位剂含量、主盐含量、电流、温度、装载量和施镀时间对滚镀铜的影响,得到最佳配方和工艺条件为:HEDP 120 g/L,CuSO4·5H2O 16 g/L,K2CO3 60 g/L,pH 9.5,温度50 °C,阴极电流2.0 A,滚筒转速15 r/min,装载量50 g/筒。在该条件下滚镀1 h,可获得高、低电流密度区平均厚度分别为7.39 μm和1.60 μm,与钢铁基体结合良好的半光亮铜镀层。该滚镀铜工艺基本满足预镀铜的要求,但对有光亮度要求的产品,需要往镀液中加入适量添加剂HEAS。

无氰镀铜;羟基乙叉二膦酸;滚镀;结合力;镀速

First-author’s address: I.M.T.Sur-Precision Metal Technology Co., Ltd., Foshan 528247, China

滚镀是小尺寸工件电镀的主要方式之一,目前电镀加工企业中已有各种大型全自动滚镀生产线运行,其加工量在电镀中所占的比例大大提升,基本形成与挂镀并驾齐驱之势。HEDP(羟基乙叉二膦酸)体系镀铜工艺的镀液具有良好的稳定性、分散能力和均镀能力,所得铜镀层性能优良[1-7],是替代无氰预镀铜的主要工艺之一。然而,目前HEDP溶液体系镀铜工艺的研究与应用主要集中在挂镀方面[1-11],有关滚镀的探讨鲜有报道。为此,本文在HEDP溶液体系镀铜应用和挂镀工艺研究[8-10]的基础上探讨其应用于滚镀工艺的可行性,这对小尺寸工件的无氰预镀铜具有非常重要的意义。

1 实验

1.1材料

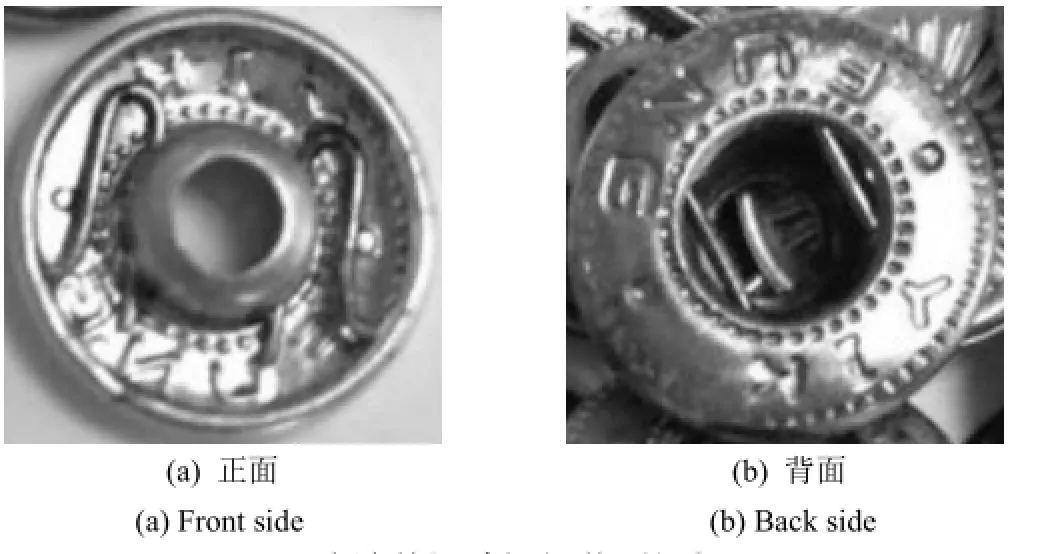

HEDP溶液体系滚镀铜采用直流滚镀方式,电镀槽为30 cm × 31 cm × 36 cm的聚四氟乙烯方形槽,镀液体积为20 L(以镀液淹没过滚筒的4/5为宜),滚筒为经典卧式滚筒(φ 5 cm × 8 cm),阳极采用长方形电解铜板,基材为低碳钢轻薄型纽扣,其外观如图1所示。

1.2工艺流程

超声波除油(HN-E10电解除油粉50 ~ 70 g/L,65 ~ 85 °C)→冲洗→化学除油(HN-132强力除油粉40 ~ 60 g/L,50 ~ 80 °C)→冲洗→酸洗除锈[φ(HCl)= 20%]→冲洗→水洗→弱酸活化[φ(HCl)= 5%]→水洗→滚镀铜→水洗→钝化(30 g/L K2CrO4,60 °C,15 ~ 30 s)→水洗→烘干→成品。

图1 滚镀前低碳钢轻薄型纽扣外观Figure 1 Appearance of thin low-carbon steel button before barrel plating编者注:图1原为彩色,请见C1页。

1.3滚镀铜工艺

基础镀液为挂镀液,具体组成和工艺条件为:HEDP 160 g/L,CuSO4·5H2O 40 g/L,K2CO360 g/L,温度50 °C,pH 9.5,阴极电流密度0.24 ~ 6.70 A/dm2,空气搅拌,装载量50 g/筒。阳极为无氧电解铜,连续5 µm循环过滤(过滤泵在1 h内能将镀液过滤4 ~ 6次)。

由于滚镀多用于轻薄型小工件,电流分布不均匀,难以获得厚度均匀和结合力良好的镀层。对于无氰预镀铜,应将镀层与基体之间的结合力作为首要考虑的指标。前期实验发现,若直接将挂镀液用于滚镀,会出现结合力不良的问题。因此,根据滚镀自身的特点和挂镀实验结果,采用较高配位比(配位剂与主盐金属离子的摩尔比)的镀液体系,通过正交试验确定滚镀液的组成与工艺条件。

1.4性能测定

1.4.1厚度

采用CMI900型X射线荧光测厚仪(英国Oxford公司)检测样品镀层的厚度。

1.4.2沉积速率

纽扣样品高、低电流密度区(一般工件的凸出部位电流分布较为集中,定义为高电流密度区,凹处则定义为低电流密度区)的镀层平均厚度与滚镀时间的比值作为镀层沉积速率。

1.4.3结合力

采用热震试验法:将滚镀后的纽扣样品放在马弗炉中,(200 ± 10) °C烘烤1 h后取出骤冷,观察镀层表面有无起泡。

2 结果与讨论

2.1滚镀工艺的正交优化

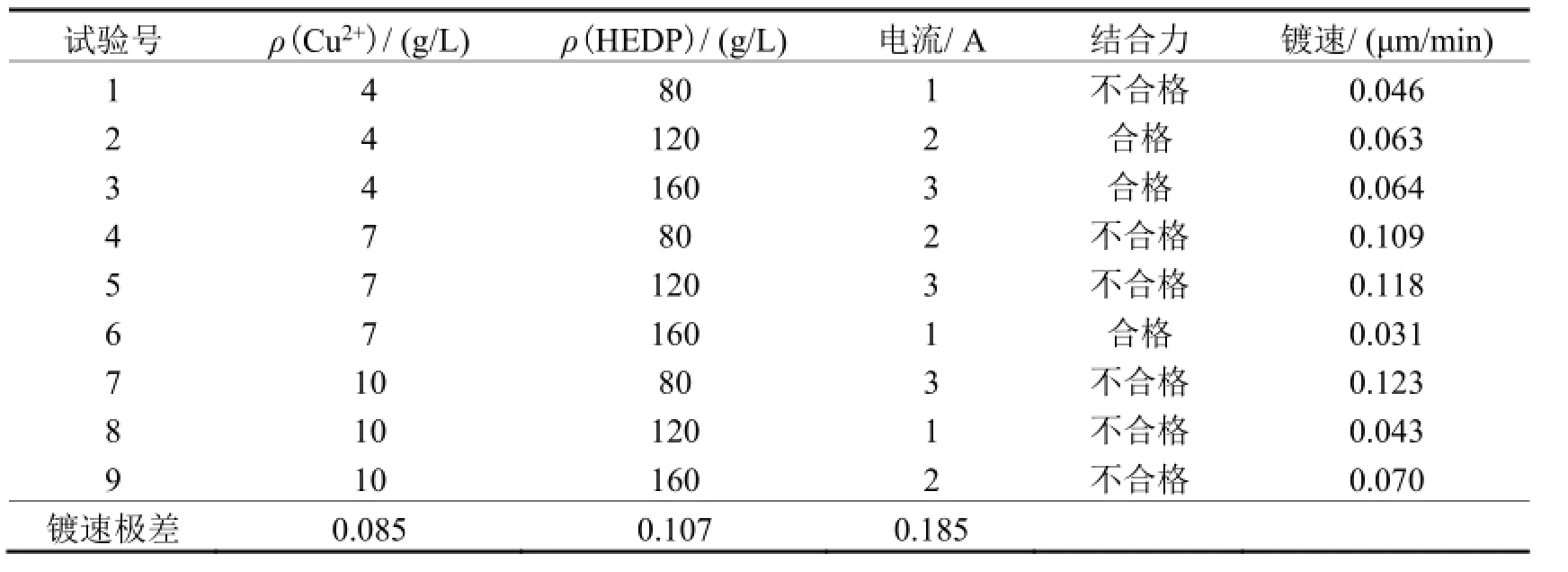

HEDP溶液体系滚镀铜工艺中影响其结合力的主要因素有配位比和电流。为提高滚镀层与基体之间的结合力,选择镀液中Cu2+质量浓度、HEDP用量和电流这3个因素进行L9(3)3正交试验,以获得细致并且结合力良好的铜镀层为合格标准,镀速作为筛选依据,结果见表1。从表1可知,结合力符合要求的分别为试验2、3和6。3个因素影响镀速的顺序为:电流 > HEDP质量浓度 > Cu2+质量浓度。镀液配位比对镀层结合力的影响较为明显,较高的配位比有利于增大阴极极化,使镀层结晶更细致,与基体结合得更牢固,但配位比太高时镀速会较慢。从表1可知,只有实验2和实验3能同时满足结合力和镀速的要求,考虑到实验3的电流太高,镀层外观较粗糙,并且实验2的配位比也较佳。因此,选择实验2为最佳工艺,具体为:HEDP 120 g/L,Cu2+4 g/L(CuSO4·5H2O 16 g/L),K2CO360 g/L,pH 9.5,滚筒转速15 r/min,温度50 °C,电流2.0 A,装载量50 g/筒。

2.2滚镀工艺条件对镀速的影响

2.2.1电流的影响

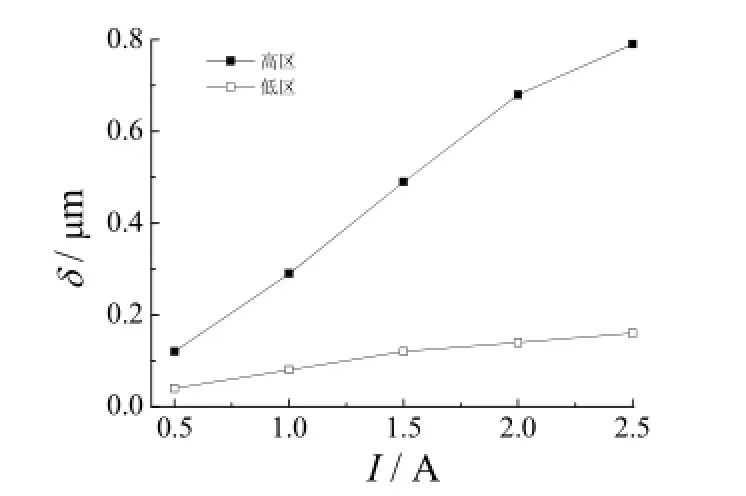

其余参数为最优,分别在电流0.5、1.0、1.5、2.0和2.5 A下滚镀10 min,高、低电流密度区的镀层厚度

表1 正交试验结果分析(滚镀1 h)Table 1 Results of orthogonal test and range analysis (barrel plating for 1 h)

如图2所示。从图2可知,电流为2.5 A时,高、低电流密度区的镀层厚度分加别为0.79 μm和0.16 μm,平均厚度为0.47 μm。随电流升高,高、低电流密度区的镀层厚度差增大。

2.2.2电镀时间的影响

在最优工艺条件下分别滚镀10、20、30、40、50和60 min,高、低电流密度区的镀层厚度如图3所示。从图3可知,镀层随电镀时间延长而增厚,连续滚镀60 min时,高、低电流密度区的镀层厚度分别达到7.39 μm和1.60 μm,平均镀速为4.5 µm/h。电镀时间越长,高、低电流密度区的镀层厚度差越大。

图2 不同电流下滚镀10 min所得镀层的厚度Figure 2 Thicknesses of coatings obtained by barrel plating at different currents for 10 min

图3 滚镀不同时间所得镀层的厚度Figure 3 Thicknesses of coatings obtained by barrel plating for different time

2.2.3电镀温度对镀速的影响

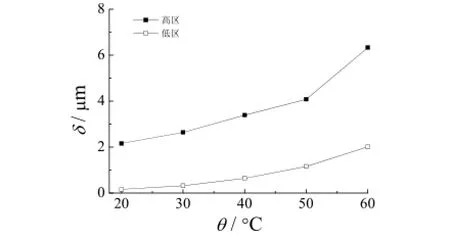

其余参数为最优,分别在20、30、40、50和60 °C下滚镀1 h,高、低电流密度区的镀层厚度如图4所示。从图 4可知,随电镀温度升高,镀层厚度增大,镀速加快,高、低电流密度区的镀层厚度与镀速的差值略有增大。考虑到温度太高时镀液的蒸发损耗大,因此选择HEDP体系滚镀铜的温度为40 ~ 50 °C。

2.2.4装载量对镀速的影响

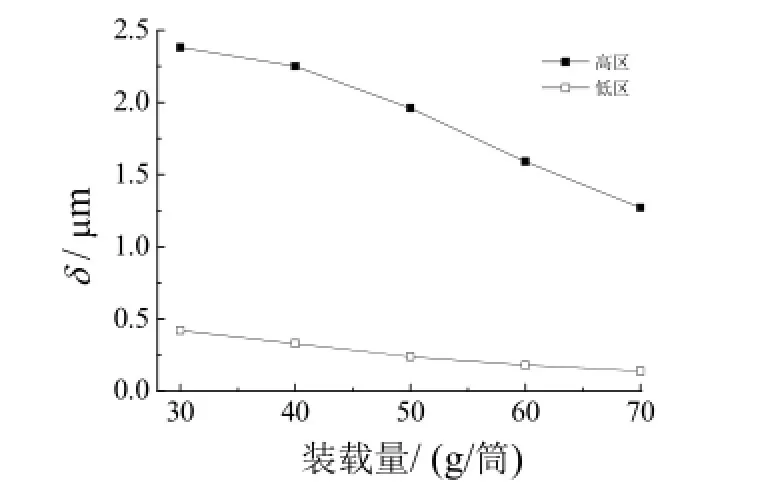

其余参数为最优、装载量不同时,滚镀30 min所得试样在高、低电流密度区的镀层厚度见图5。从图5可知,随装载量增大,镀速降低,同时高、低电流密度区的镀层厚度与镀速的差值减小。装载量为70 g时,滚镀30 min试样在高、低电流密度区的镀层厚度分别为1.27 μm和0.14 μm。

图4 不同温度下滚镀1 h所得镀层的厚度Figure 4 Thicknesses of coatings obtained by barrel plating at different temperatures for 1 h

图5 不同装载量下滚镀30 min所得镀层的厚度Figure 5 Thicknesses of coatings obtained by barrel plating for 30 min at different loading capacities

2.3 添加剂对镀层外观的影响

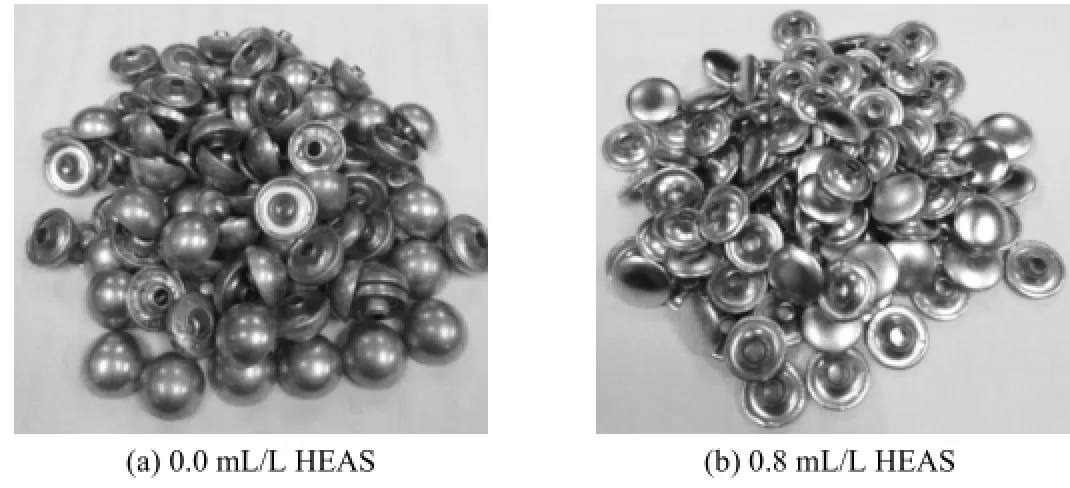

图6a所示为在最佳工艺条件下滚镀3 h所得试样的外观。从中可知,所得铜层颜色较深,呈半光亮。某些工艺产品对光亮度有较高的要求,该试样可能无法满足市场要求。因此有必要从镀液添加剂入手,进一步提高镀层的光亮度,以满足市场多样化的要求。借鉴挂镀铜体系添加剂[12],选择 0.8 mL/L HEAS(由有机胺类物质HEA和氧化物HES按质量比1∶15复配而成)来改善镀层光亮度,所得试样外观见图6b。从图6b可知,加入HEAS后,试样的光亮度提高,颜色变浅。观察施镀过程发现:未加HEAS时,随滚镀时间延长,镀层变得粗糙,光亮度降低;添加HEAS后,随滚镀时间延长,镀层光亮度提高。虽然HEAS能明显提高镀层光亮度,但其会夹杂在镀层中,使镀层脆性增大,影响镀层结合力,这种作用在长时间滚镀过程中表现得更明显。因此,HEDP溶液体系滚镀铜应用于预镀铜层时,可以不使用添加剂。对于某些光亮度要求较高的工艺,可以选择使用添加剂HEAS,但应尽量减小HEAS的用量或加入可减小镀层脆性的表面活性剂。

图6 添加剂HEAS对镀铜层外观的影响Figure 6 Effect of additive HEAS on appearance of copper coating编者注:图6原为彩色,请见C1页。

3 结论

(1) 通过增大镀液配位比(配位剂与主盐的摩尔比)、降低主盐含量,可实现HEDP溶液体系滚镀铜。提高滚镀电流和温度以及延长滚镀时间有利于提高镀速和镀层增厚,但高、低电流密度区镀层厚度的差异随之增大。

(2) 无添加剂的HEDP体系滚镀铜基本上可以满足预镀铜的要求,但对于某些光亮度要求较高的产品,有必要通过补加适量添加剂HEAS来提高光亮度。

(3) HEDP体系滚镀铜的最佳配方和工艺为:HEDP 120 g/L,CuSO4·5H2O 16 g/L,K2CO360g/L,pH 9.5,滚筒转速15 r/min,温度50 °C,电流2.0 A。滚镀1 h可获得高、低电流密度区平均厚度分别为7.39 μm和1.60 μm,与钢铁基体结合良好的半光亮铜层。

[1] 钱全录, 王世荣, 藏广忠, 等.HEDP一次镀铜[J].电镀与精饰, 1982 (4): 37-38.

[2] 袁诗璞, 毛茂财, 汪小英.采用两级跳间歇镀电源的无氰碱铜研究[J].电镀与涂饰, 2008, 27 (1): 7-10.

[3] 袁诗璞.无氰镀铜的实验研究与生产应用进展(二)[J].电镀与涂饰, 2009, 28 (12): 9-13.

[4] 杨磊.HEDP在金属防腐中的应用[J].电镀与涂饰, 1989, 8 (3): 38-41.

[5] 崔继民, 孙敦清, 韩学君.HEDP镀铜[J].环境保护科学, 1980 (1): 34-39.

[6] 杨发带.HEDP镀铜综述[J].电镀与精饰, 1982 (4): 32-36.

[7] 费仲贤.对HEDP镀铜的几点看法[J].电镀与精饰, 1982 (4): 38.

[8] 高海丽, 曾振欧, 赵国鹏.HEDP镀铜液在铜电极上的电化学行为[J].电镀与涂饰, 2008, 27 (8): 1-4.

[9] 张强, 曾振欧, 徐金来, 等.HEDP溶液钢铁基体镀铜工艺的研究[J].电镀与涂饰, 2010, 29 (3): 5-8.

[10] 高海丽, 曾振欧, 赵国鹏.铁电极上HEDP镀铜的电化学行为[J].电镀与涂饰, 2009, 28 (4): 1-3, 6.

[11] 冯丽婷, 刘清, 冯绍彬, 等.提高羟基亚乙基二膦酸直接镀铜结合强度的研究[J].材料保护, 2007, 40 (9): 1-3.

[12] 黄葳, 曾振欧, 谢金平, 等.HEDP溶液体系镀铜添加剂的研究[J].电镀与涂饰, 2014, 33 (3): 95-99.

[ 编辑:周新莉 ]

Cyanide-free copper barrel plating from HEDP bath on steel substrate

// FAN Xiao-ling*, XIE Jin-ping, HUANG Wei,ZENG Zhen-ou

The feasibility of copper barrel plating from HEDP (1-hydroxyethylidene-1,1-diphosphonic acid) bath was discussed.The optimal bath composition and process parameters were obtained by studying the effects of complexant content,main salt content, current, temperature, loading capacity, and plating time on copper barrel plating as follows: HEDP 120 g/L,CuSO4·5H2O 16 g/L, K2CO360 g/L, temperature 50 °C, pH 9.5, cathodic current 2.0 A, barrel rotation speed 15 r/min, and loading capacity 50 g per barrel.The copper coating prepared under the given conditions features an average thickness of 7.39 μm at high current density area while 1.60 μm at low current density area, a strong adhesion to steel substrate, and semi-bright appearance.The present copper barrel plating can basically meet the requirements of copper pre-plating.A suitable amount of additive HEAS should be added to bath for the products needing bright appearance.

cyanide-free copper plating; 1-hydroxyethylidene-1,1-diphosphonic acid; barrel plating; adhesion; plating rate

TQ153.14

A

1004 - 227X (2015) 09 - 0487 - 04

2015-01-07

2015-02-12

范小玲(1977-),女,广东阳春人,本科,工程师,主要研究方向为应用电化学。

作者联系方式:(E-mail) fxling-1998@163.com。