正交试验优化花生蛋白提取工艺及低脂花生蛋白饮料的研制

徐 航,李鹏飞,汪明明,唐乐乐,杨瑞金*

(江南大学食品学院,江苏 无锡 214122)

正交试验优化花生蛋白提取工艺及低脂花生蛋白饮料的研制

徐 航,李鹏飞,汪明明,唐乐乐,杨瑞金*

(江南大学食品学院,江苏 无锡 214122)

以脱皮花生为原料,利用水剂法提取花生蛋白,然后将得到的富含花生蛋白的水相作为基料制备低脂花生蛋白饮料。从粉碎程度、料液比、浸提温度和浸提时间4 个方面考察提取条件对花生蛋白提取率的影响,结果表明:将脱皮花生粉碎至平均粒径26 μm左右,在料液比1∶5(g/mL)和60 ℃的条件下提取2 h,最终水相的蛋白质含量为50.4 g/L,花生蛋白提取率达到76.04%。同时以上述富含花生蛋白的水相为基料制备低脂花生蛋白饮料,考察碳酸氢钠对饮料色泽和稳定指数的影响以及乳清蛋白粉对饮料色泽、口感和氨基酸组成的影响。结果显示:0.1 g/L的碳酸氢钠可有效提高产品的稳定性,加入5.0 g/L乳清蛋白粉可明显改善低脂花生蛋白饮料的润滑度并提高产品的营养价值。该工艺制备得到的低脂花生蛋白饮料的蛋白质含量为21.0 g/L,脂肪含量为1.2 g/L,具有良好的稳定性。

花生蛋白;低脂;饮料;色差;稳定性分析

花生是世界五大油料作物之一,其生产遍及世界各地,我国是世界上重要的花生生产国之一[1]。花生也是世界上占第三位的植物蛋白源,可提供世界蛋白需要量的11%。以花生为原料生产植物蛋白饮料,具有原料来源广、营养价值高等优点[2-3]。水剂法提取花生蛋白是向粉碎后的花生中加入水,经搅拌、离心分离后,悬浊液中的乳油和粗纤维、淀粉等残渣分离出去,得到花生蛋白水相。与传统压榨法和浸出法相比,水剂法工艺简单,健康安全,最重要的是能降低油料的蛋白质变性,提油后的蛋白能够作为食品原料。

目前,传统的花生乳饮料大多采用花生仁直接打浆、调配添加剂等工艺制成[4],产品中脂肪的比例都明显高于蛋白质,消费者在摄取蛋白的同时也摄入了过多的脂肪。水剂法利用花生蛋白的亲水作用能够有效实现对花生蛋白的高效提取,同时利用油脂的疏水作用,大部分油脂经离心后分离出去,得到的高蛋白低脂肪水相是制备低脂花生蛋白饮料的理想基料[5-6]。一般水剂法得到的花生蛋白水相经干燥后制备成蛋白粉,但若将其制备成饮料,一方面可以减少能耗,降低生产成本,增加饮料体系的蛋白质含量提高饮料附加值;另一方面减少水资源的浪费,并且实现花生资源的综合利用。水剂法在脱脂的过程中会产生不良的风味,而通过生香处理,可以减少花生的生腥味,产生浓郁的芳香[7]。花生的生香处理可以通过烘烤进行,而适度的热处理条件下,并不会影响蛋白质的溶解度,这是因为完整的花生球蛋白对热处 理具有相对稳定性[8-9]。

本实验以脱皮花生为原料,研究花生蛋白提取及饮料加工的工艺,制备得到色泽诱人、营养价值高且不添加任何稳定剂的低脂花生蛋白饮料。并比较自制低脂花生蛋白饮料与市售产品稳定性,以水剂法提取得到花生蛋白水相为基料,研究以此制备的低脂花生蛋白饮料稳定性变化,探讨以水剂法提取的花生蛋白在饮料体系中应用的可行性。

1 材料与方法

1.1材料与试剂

脱皮花生(产地连云港) 无锡朝阳市场;碳酸氢钠(食品级) 湖南裕华化工集团有限公司;乳清蛋白粉WPC80 郑州帝斯曼科技有限公司;银鹭花生牛奶无锡欧尚超市。

1.2仪器与设备

BPG-9070精密鼓风干燥箱 上海一恒科学仪器有限公司;中药粉碎机 山东省青州市精诚机械有限公司;UltraScan Pro1166高精度分光测色仪 美国Hunterlab公司;Turbiscan稳定分析仪 法国Formulaction公司;1100液相色谱仪 美国Agilent公司;FE30实验室电导率仪 梅特勒-托利多仪器(上海)有限公司。

1.3方法

1.3.1花生蛋白的提取

1.3.1.1工艺流程

脱皮花生→筛选→烘烤(120 ℃,20 min)→粉碎→浸提→离心(4 000 r/min,10 min)→分离→取中间层水相→稀释混合碳酸氢钠、乳清蛋白粉、适量糖或甜味剂→过滤→均质→杀菌(135 ℃,5 s)→灌装→冷却→成品

1.3.1.2花生蛋白提取工艺优化

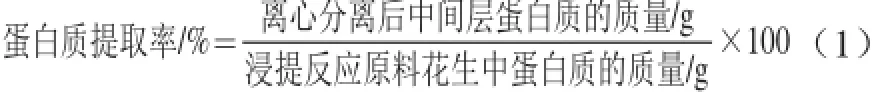

水剂法提取花生蛋白,选取对提取率有影响的4 个因素,即粉碎程度、料液比、浸提温度和浸提时间进行实验。在单因素试验的基础上,用L9(34)正交试验对花生蛋白提取工艺进行优化,考察各因素对蛋白提取率的影响。离心分离后中间层(花生蛋白水相)蛋白质提取率计算公式如式(1)所示:

1.3.1.3花生蛋白水相成分分析

蛋白质含量:按GB 5009.5—2010《食品中蛋白质的测定》方法测定;脂肪含量:按GB 5009.6—2010《食品中脂肪的测定》酸水解法测定;灰分含量:灰化法;钠含量:原子吸收光谱法。

1.3.2低脂花生蛋白饮料配制

1.3.2.1碳酸氢钠添加量对饮料色泽及稳定指数的影响

分别添加碳酸氢钠至最终含量为0.05~0.3 g/L,测定饮料的色泽及稳定指数。根据指标因素对产品品质贡献大小的差异,采取主观权重系数法分配不同的权重系数,稳定指数(P)0.7,色差(ΔE)0.3,再进行加权求和[10],综合评分(W)计算见式(2):

1.3.2.2乳清蛋白粉添加量对饮料色泽、口感及氨基酸组成的影响

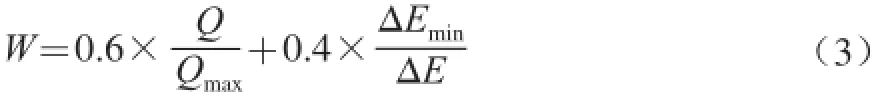

在最适碳酸氢钠添加量条件下,加入不同量乳清蛋白粉,至最终含量3.0~11.0 g/L,分别测定饮料的色泽并进行感官评定,采取主观权重系数法分配不同的权重系数,感官评分(Q)0.6,色差(ΔE)0.4,再进行加权求和[11],综合评分(W)计算如式(3)所示;并比较添加最适量乳清蛋白粉后的产品与未添加乳清蛋白粉产品的氨基酸组成变化。

1.3.3低脂花生蛋白饮料产品分析

1.3.3.1理化指标的测定

测定方法参照1.3.1.2节。

1.3.3.2稳定性分析

采用Turbiscan稳定性分析仪,将20 mL被测样品装入样品池中,将样品池放入稳定性分析测试仪内进行测量,测量探头从样品池的底部到样品池的顶部每40 μm测量1次,扫描参数是每30 min扫描1 次,扫描10 h。

1.3.4评价指标分析

1.3.4.1色泽的测定

取50 mL样品,以市售银鹭花生牛奶为空白对照,用高精度分光测色仪测定样品L*、a*、b*和ΔE值。ΔE值越大,表示样品与市售产品颜色差别越大,反之越小。

1.3.4.2稳定指数的测定

样品在3 000 r/min离心10 min,取上清液稀释10 倍后,用分光光度计在750 nm波长测定吸光度A2,与离心前的产品稀释10倍的吸光度A1的比值即为稳定指数(P),计算公式如式(4)所示。1.3.4.3 感官评定

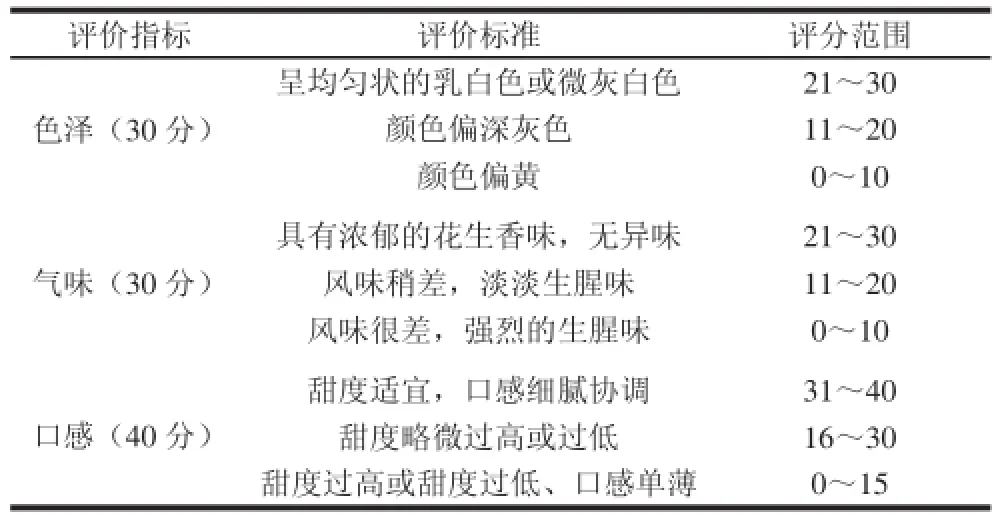

由10 名经过专业培训的感官评定员分别从色泽、气味和口感方面对产品进行感官评价,每个人的评分为各项指标之和。感官评分标准如表1所示,最终得分为10 人的平均分。

表1 感官评分标准表Table 1 Criteria for sensory evaluation of low-fat peanut protein beverage

1.3.4.4氨基酸组成的测定

样品经110 ℃水解22 h,水解液经过过滤蒸酸,滤液经过12 000 r/min离心10 min,取上清液,利用高效液相色谱法测定氨基酸含量。HYPERSIL OSD色谱柱(250 mm×4.6 mm,5 μm),柱温40 ℃,紫外检测器波长338 nm,洗脱流速1.0 mL/min。

1.4数据分析

2 结果与分析

2.1花生蛋白的提取工艺优化

2.1.1粉碎次数对花生蛋白提取的影响

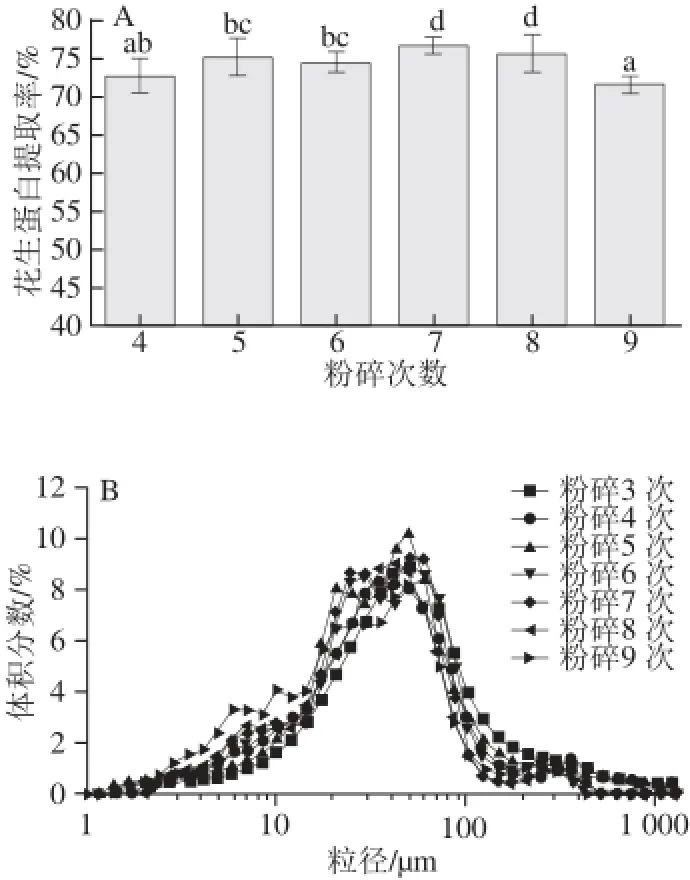

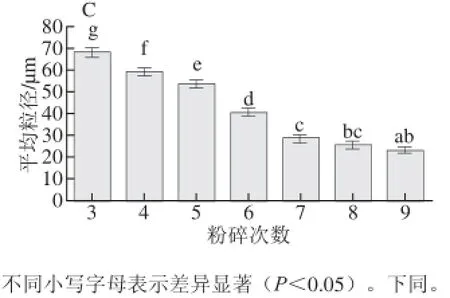

图1 粉碎次数对花生蛋白提取率(A)、粒径分布(B)、平均粒径(C)的影响Fig.1 Effect of grinding number on the extraction yield of peanut protein (A),particle size distribution (B) and the changes in mean particle size (C)

固定料液比1∶5、浸提温度60 ℃、浸提时间3 h,粉碎次数分别设为4~9 次(10 s/次),考察粉碎次数对花生蛋白提取率、粉碎后的花生粒径分布及花生平均粒径的影响。

由图1A可知,随着粉碎次数的增加,花生蛋白的提取率呈现先上升后下降的趋势。这主要是因为粉碎次数少,体系中存在大量未被破碎的颗粒,蛋白质不易溶出[12],随着粉碎次数的增加,花生的颗粒逐渐变细,花生蛋白提取率逐渐上升,但随着粉碎次数的进一步增加,体系中乳化现象加重,提取率反而降低。从图1可直观地看出,随着花生粉碎次数的增加,100~1 000 μm的微粒数量不断减少,而1~10 μm的微粒数量不断增加,花生的体积平均粒径不断减小。确定花生蛋白的粉碎次数为7次(10 s/次),粉碎至平均粒径26 μm左右。

2.1.2料液比对花生蛋白提取率的影响

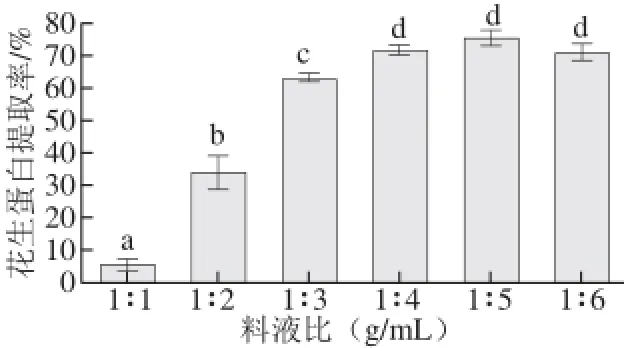

固定粉碎次数7次(10 s/次)、浸提温度60 ℃、浸提时间3 h,料液比分别设为1∶1~1∶6,考察料液比对花生蛋白提取率的影响,结果如图2所示。

图2 料液比对花生蛋白提取率的影响Fig.2 Effect of ratio of material to water on peanut protein yield

由图2可知,在水剂法提取花生蛋白的过程中,随着加水量的增加,花生蛋白的提取率不断增加,在料液比1∶5达到最大值。料液比值较高时花生蛋白提取率较低,可能是因为蛋白质没有充分溶解在水中。当水量充足时,在反应时间内有更多的蛋白质溶解[13]。料液比1∶4~1∶6,其花生蛋白提取率没有显著性差异,从降低生产成本的角度考虑,最终确定料液比为1∶4。

2.1.3浸提温度对花生蛋白提取率的影响

固定粉碎次数7 次(10 s/次)、料液比1∶4、浸提时间3 h,浸提温度分别设为45~70 ℃,考察浸提温度对花生蛋白提取率的影响,结果如图3所示。

图3 浸提温度对花生蛋白提取率的影响Fig.3 Effect of extraction temperature on peanut protein yield

由图3可知,随着浸提温度升高,花生蛋白提取率呈现先升高后下降趋势。在60 ℃时,提取率达到最高。但是当温度过高时蛋白质的提取率反而下降,这可能是由于高温破坏了花生蛋白的结构,使得花生蛋白的溶解性降低[14]。最终确定浸提温度为60 ℃。

2.1.4浸提时间对花生蛋白提取率的影响

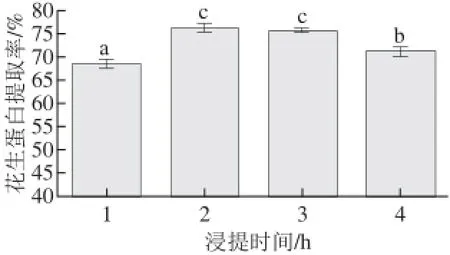

固定粉碎次数7 次(10 s/次)、料液比1∶4、浸提温度60 ℃,浸提时间分别设为1~4 h,考察浸提时间对花生蛋白提取率的影响,结果如图4所示。

图4 浸提时间对花生蛋白提取率的影响Fig.4 Effect of extraction time on peanut protein yield

由图4可知,蛋白提取率随着浸提时间的延长而增加,但是当浸提时间超过2 h,蛋白提取率随时间的变化存在逐渐下降的趋势。可能是由于随着时间的延长,反应体系乳化现象逐渐加重,影响了蛋白的提取率[15]。最终确定浸提时间为2 h。

2.1.5花生蛋白提取工艺的正交试验优化结果

在单因素试验基础上获得了最佳工艺参数,以花生蛋白提取率为指标,对影响提取率重要的4 个因素设计四因素三水平正交试验,正交试验设计及结果见表2。

由表2可知,4 个因素的极差大小顺序为:B>C>A>D,其中料液比对提取率的影响因素最大,而浸提时间影响最小。根据表2的结果确定花生蛋白提取的最佳工艺条件为A3B3C2D2。即在粉碎次数8 次(10 s/次)、粉碎至平均粒径26 μm左右、料液比1∶5、浸提温度60 ℃、浸提时间2 h条件下花生蛋白的提取率最高。对该工艺条件进行验证,得到花生蛋白的提取率为76.04%,与正交试验结果相当,证明所优化的结果是可靠的。

表2 花生蛋白提取正交试验设计及结果Table 2 Orthogonal array design and results for extraction of peanut protein tein

2.2花生蛋白水相成分分析

烘烤后的原料粉碎至平均粒径26 μm(8次,10 s/次),在料液比1∶5、浸提温度60 ℃和浸提时间2 h条件下浸提,离心分离后得到的花生蛋白水相成分分析:每100 mL水相中含有蛋白质5.04 g、脂肪0.30 g、灰分0.27 g、钠1.83 mg。因此,离心分离后花生蛋白水相中蛋白质含量较高,脂肪含量较低,该水相经稀释后可作为制备低脂花生蛋白饮料的理想基料。

2.3低脂花生蛋白饮料的配制

2.3.1碳酸氢钠添加量对饮料色泽和稳定指数的影响

花生蛋白水相经稀释后直接杀菌,会出现絮凝沉淀现象,添加碳酸氢钠可以提高杀菌稳定性。碳酸氢钠对花生蛋白水相制备的饮料色泽和稳定指数的影响见表3。

表3 碳酸氢钠添加量对低脂花生蛋白饮料色泽及稳定指数的影响Table 3 Effects of sodium bicarbonate on the color and stability index of low-fat peanut protein beverage

由表3可知,随着碳酸氢钠添加量的增加,制备产品的色差值逐渐增大,稳定指数呈上升趋势,最终趋于缓慢变化。碳酸氢钠是一种弱碱,可以提高体系pH值,使得饮料稳定性增加[16]。但另一方面,碳酸氢钠添加量增加,色差值增加,影响产品的色泽。综合色差值和稳定指数两个指标,最终确定碳酸氢钠添加量为0.1 g/L。

2.3.2乳清蛋白粉添加量对饮料色泽、口感和氨基酸组成的影响

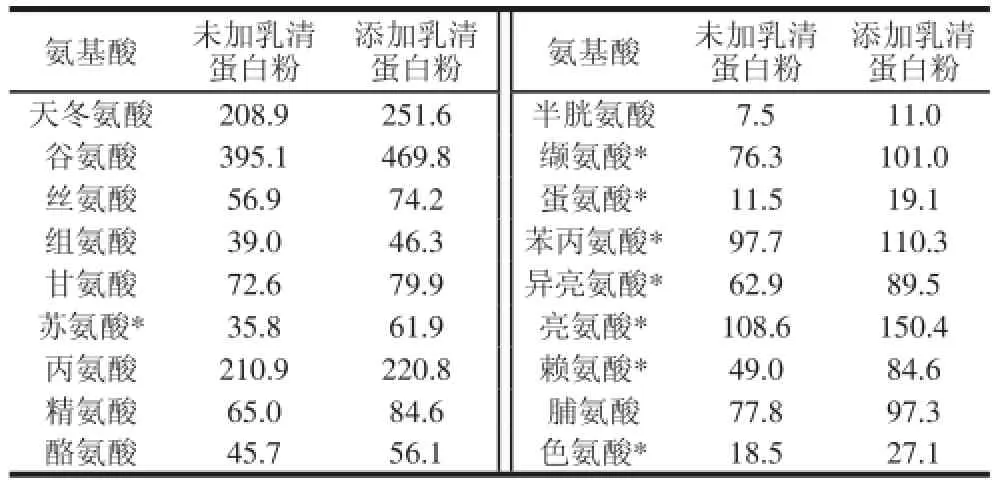

赖氨酸、苏氨酸和含硫氨基酸是花生蛋白限制氨基酸,而乳清蛋白粉中含有人体的所有必需氨基酸,其氨基酸模式与人体氨基酸模式接近[17-18]。另外,花生蛋白水相脂肪含量低,口感不够润滑,加入乳清蛋白粉可改善口感。乳清蛋白粉对花生蛋白水相制备饮料的色泽和感官评分的影响见表4,对氨基酸组成的影响见表5。

表4 乳清蛋白粉(乳粉)添加量对低脂花生蛋白饮料的色泽及口感的影响Table 4 Effects of whey protein on the color and sensory evaluations of low-fat peanut protein beverage

乳清蛋白粉的主要碳水化合物是乳糖,乳糖在高温条件下与氨基化合物发生美拉德反应[19],影响产品的色泽。b*值可以反映产品的美拉德反应程度[20],随着乳清蛋白粉添加量的增加,b*值不断增大,产品色泽改变。但是另一方面,由表4可知,随着乳清蛋白粉添加量增加,产品感官评分先升高后下降。这是因为随着乳清蛋白粉添加量的增加,产品会有浓重乳味,掩盖原有的花生风味,从而降低感官评分。综合色差值和感官评分两个指标,最终确定乳清蛋白粉添加量为5.0 g/L。

表5 低脂花生蛋白饮料氨基酸的组成Table 5 Amino acid compositions of low-fat peanut protein beverage mg/100 mL

由表5可知,乳清蛋白粉的加入,使得各种氨基酸的含量均有所增加,制备产品的氨基酸模式更加符合人体氨基酸模式。另外,在植物性蛋白的基础上再添加少量动物性蛋白,还可以提高蛋白质的生物价[21]。为进一步改善口感,产品中需适量添加蔗糖、果葡糖浆、功能性低聚糖或木糖醇等甜味剂。

2.4低脂花生蛋白饮料的产品分析

2.4.1低脂花生蛋白饮料的理化指标

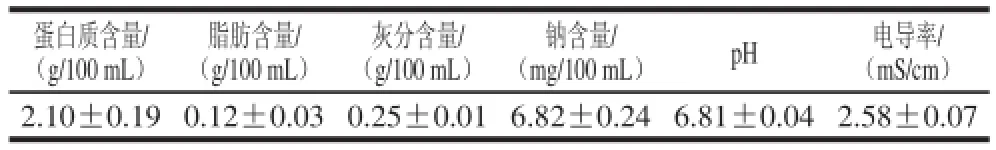

水剂法提取花生蛋白水相制备低脂花生蛋白饮料,测定其理化指标,结果见表6。

表6 低脂花生蛋白饮料的理化指标Table 6 Physical and chemical indicators of low-fat peanut protein beverage

由表6可知,制备饮料中蛋白质含量高于花生蛋白饮料的国家轻工行业标准值0.8 g/100 mL,并且脂肪含量较低,是一种新型的营养健康的植物蛋白饮料。

2.4.2低脂花生蛋白饮料的稳定性分析

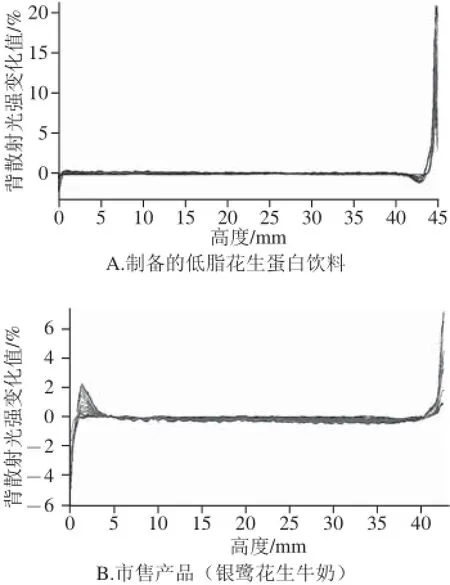

利用Turbiscan 稳定性分析仪测定样品稳定性图谱及稳定性动力学指数(turbiscan stability index,TSI)分别见图5和表7。

图5 样品背散射光强度与样品池高度的关系谱图Fig.5 relationship between back scattering light intensity and pool height

由图5可知,两个样品在检测的过程中均有不同程度的脂肪上浮现象。制备的低脂花生蛋白饮料在检测过程中底部出现澄清层,市售产品底部出现沉淀层,且中间部分粒径略有变化。在图5A中的左边(即样品池的底部)背散射光的强度值降低,说明体系的体积百分比减少,即出现澄清。在图5B的左边,背散射光的强度增强,说明体系的体积百分比增加,即出现沉淀;在图5A和图5B的右边(即样品池的顶部),背散射光光强值均升高,说明样品池的顶部均有上浮现象[22-23]。

表7 样品9 h的TSI值Table 7 TSI values of beverage samples

TSI是样品在整个放置时间内质量浓度和颗粒粒径的变化幅度的综合。变化幅度越大,稳定性动力学指数越大,系统就越不稳定[24-25]。由表7可知,低脂花生蛋白饮料与市售产品的底部和中部的TSI值略有差异,顶部的TSI值没有差异,这与图5相吻合。制备的低脂花生蛋白饮料与市售产品的整体TSI值基本相同,这说明制备的产品具有较好的稳定性。

3 结 论

烘烤(120 ℃,20 min)后的花生原料粉碎至平均粒径26 μm(8 次,10 s/次),在料液比1∶5、浸提温度60 ℃的条件下浸提2 h,花生蛋白提取率为76.04%;得到的高蛋白低脂肪花生蛋白水相经稀释后依次加入碳酸氢钠0.1 g/L、乳清蛋白粉5.0 g/L和适量糖或甜味剂,经均质、超高温瞬时杀菌等工艺制备得到低脂花生蛋白饮料。该产品具有良好的稳定性,蛋白质含量为21.0 g/L,脂肪含量仅为1.2 g/L,符合现代人对营养的需求,同时该工艺能够有效地实现对花生资源的综合利用。

[1] JIANG Lihua, HUA Di, WANG Zhang, et al. Aqueous enzymatic extraction of peanut oil and protein hydrolysates[J]. Food and Bioproducts Processing, 2010, 88(2/3): 233-238.

[2] 王瑛瑤, 王璋, 栾霞. 利用大孔吸附树脂纯化花生水解蛋白[J]. 中国油脂, 2010, 35(12): 24-28.

[3] MOURE A, SINEIRO J, DOMINGUEZ H, et al. Functionality of oilseed protein products: a review[J]. Food Research International,2006, 39(9): 945-963.

[4] 王莹, 王瑛瑶, 刘建学, 等. 低温花生粕蛋白制备及其饮料稳定性分析[J]. 食品科学, 2014, 35(20): 26-30. doi: 10.7506/spkx1002-6630-201420006.

[5] 赵翔, 陈启玉, 章绍兵, 等. 水剂法同时提取花生油和蛋白质的工艺研究[J]. 农业机械, 2012, 4(12): 35-38.

[6] 陈兴誉, 于修烛, 虞剑泉, 等. 响应面分析法优化油茶籽水剂法提取工艺[J]. 食品科学, 2012, 33(20): 26-30.

[7] 曲敬阳. 高营养花生蛋白奶的研制[J]. 山东食品科技, 2003(5): 27-31.

[8] DIARRA K, 张国农, 陈洁, 等. 提高花生乳中蛋白质提取得率的研究[J]. 食品与发酵工业, 2003, 29(6): 47-51.

[9] CHERRY J P. Peanut protein and product functionality[J]. Journal of the American Oil Chemists’ Society, 1990, 67(5): 293-301.

[10] 殷露琴. 可可饮料及其稳定性研究[D]. 无锡: 江南大学, 2006.

[11] 姚坤华. 碎米/胡柚果醋饮料加工工艺的研究[D]. 武汉: 华中农业大学, 2013.

[12] NAJAFIAN L, GHODSVALI A, HADDAD K, et al. Aqueous extraction of virgin olive oil using industrial enzymes[J]. Food Research International, 2009, 42(1): 171-175.

[13] ROSENTHAL A, PYLE D L, NIRANJAN K. Simultaneous aqueous extraction of oil and protein from soybean: mechanisms for process design[J]. Food and Bioproducts Processing, 1998, 76(4): 224-230.

[14] SUN Qingjie, SUN Cuixia, XIONG Liu. Functional and pasting properties of pea starch and peanut protein isolate blends[J]. Carbohydrate Polymers, 2014, 101: 1134-1139.

[15] 朱凯艳. 利用水相同时提取花生油和蛋白工艺的研究[D]. 无锡: 江南大学, 2012.

[16] RYAN K N, FOEGEDING E A. Formation of soluble whey protein aggregates and their stability in beverages[J]. Food Hydrocolloids,2015, 43: 265-274.

[17] HAYES A, CRIBB P J. Effect of whey protein isolate on strength,body composition and muscle hypertrophy during resistance training[J]. Current Opinion in Clinical Nutrition and Metabolic Care,2008, 11(1): 40-44.

[18] KRISSANSEN G W. Emerging health properties of whey proteins and their clinical implications[J]. Journal of the American College of Nutrition, 2007, 26(6): 713S-723S.

[19] NARANJO G B, PEREYRA G A S, LEIVA G E, et al. The kinetics of Maillard reaction in lactose-hydrolysed milk powder and related systems containing carbohydrate mixtures[J]. Food Chemistry, 2013,141(4): 3790-3795.

[20] 徐致远, 吴艳, 周凌华, 等. 影响褐色益生菌乳饮料颜色的因素[J].食品与发酵工业, 2010, 36(1): 180-183.

[21] 丁杰, 王昌禄, 陈勉华, 等. 以乳清蛋白为基质的脂肪替代品对酸乳品质的影响[J]. 现代食品科技, 2011, 27(7): 763-767.

[22] LIU Jia, HUANG Xiangfeng, LU Lijun, et al. Turbiscan Lab®Expert analysis of the biological demulsifi cation of a water-in-oil emulsion by two biodemulsifiers[J]. Journal of Hazardous Materials, 2011,190(1/2/3): 214-221.

[23] 吕长鑫, 李萌萌, 徐晓明, 等. 利用Turbiscan稳定性分析仪检测紫苏酸性乳饮料乳化稳定性[J]. 中国食品学报, 2014, 14(4): 239-245.

[24] YANG Dan, WANG Xiangyu, GAN Lujing, et al. Effects of fl avonoid glycosides obtained from a Ginkgo biloba extract fraction on the physical and oxidative stabilities of oil-in-water emulsions prepared from a stripped structured lipid with a low omega-6 to omega-3 ratio[J]. Food Chemistry, 2015, 174: 124-131.

[25] MATSUMIYA K, INOUE T, NIIDA J, et al. Evaluation of longterm stability of milk beverages by a novel method for rapid determination of aggregation forces between colloidal particles[J]. Food Hydrocolloids, 2014, 34: 177-183.

Optimization of Extraction Process of Peanut Protein by Orthogonal Array Design and Development of Low-Fat Peanut Protein Beverage

XU Hang, LI Pengfei, WANG Mingming, TANG Lele, YANG Ruijin*

(School of Food Science and Technology, Jiangnan University, Wuxi 214122, China)

Aqueous extraction was employed to produce peanut protein. The skim fraction obtained from aqueous extraction was used to prepare low-fat peanut protein beverage. The conditions of aqueous extraction were investigated by using peanut protein yield as the response. The results showed that when the extraction process was carried out at 60 ℃ for 2 h with a solid-to-solvent ratio of 1:5 (g/mL) and a mean particle size of 26 μm, maximum extraction yield of 76.04% and protein content of skim fraction of 50.4 g/L were obtained. The effects of sodium bicarbonate on the stability and color of the peanut protein beverage were determined by stability index and chromatic aberration, as well the effects of whey protein on its color and taste by chromatic aberration and sensory evaluation. The stability and taste of the beverage were signifi cantly improved by adding 0.1 g/L sodium bicarbonate and 5.0 g/L whey protein. The beverage contained 21.0 g/L protein and 1.2 g/L fat.

peanut protein; low-fat; beverage; chromatic aberration; stability analysis

TS201.1

A

1002-6630(2015)18-0027-06

10.7506/spkx1002-6630-201518005

2015-01-30

国家高技术研究发展计划(863计划)项目(2013AA102103)

徐航(1991—),女,硕士研究生,研究方向为食品加工与配料。E-mail:xuhang2012@outlook.com

杨瑞金(1964—),男,教授,博士,研究方向为食品生物技术及食品化学。E-mail:yrj@jiangnan.edu.cn