探索灰层在气化过程的作用,提高煤气炉气化效率

宇文琪

(中玻(陕西)新技术有限公司 陕西 咸阳 712000)

前言

近年来随着精细化管理的深化,成本控制越来越受到企业的重视,在煤气生产管控过程中,探索设备、工艺运行规律,制定煤气炉规范操作并指导生产实践,是实现节能降耗的重要途径。2014年下半年中玻(陕西)新技术有限公司在稳定煤气炉工艺过程中,通过探索控制灰层的稳定,每天煤耗较2013年同期降低20多t,单位能耗降低明显。下面笔者从技术、管理层面上分析灰层稳定对煤气气化和煤耗的影响。

1 煤气炉的工艺过程分析使我们对灰层有了新的认识

3M13型煤气炉内可分为5层:即灰层、火层(氧化层)、还原层、干馏层及干燥层。各层作用不同,日常操作中控制各层厚度和温度在设定范围并保持稳定,才能保证煤气质量稳定、优质,也能保证熔窑熔化温度的稳定。凡涉及煤气工艺的书籍都有煤气炉内各层作用分析,讨论最多的还是氧化层及还原层的控制,因为它们是气化反应的关键环节。但是通过我们的观察、探索,认为灰层也是煤气炉稳定运行的最重要的因素之一,并且从理论上分析了灰层在煤气炉运行中的作用。理论上认为灰层的作用有4个:支撑上面层次、保护炉箅子、均布气化剂、预热气化剂。其中的均布气化剂和预热气化剂是保证煤气炉稳定的重要条件。分析认为:

其一,气化剂进入窑炉前,一般输送的管径断面没有炉内面积大,入炉后气化剂会沿阻力小的地方突进,阻力小就意味着灰层薄,灰层少或者无灰层的地方阻力小,所以灰层偏少、偏斜时,炉内容易出现冒火烧穿现象,这样会影响煤气质量,使煤气中可燃成分降低、出口温度不稳定,煤气炉性能就不稳定,同时压火需要更多的煤,会使煤耗量增加,所以灰层需要有一定的厚度。正常情况下,灰层在炉内呈馒头状,中间厚,边缘部薄,气化剂从中间进入时,中部风压大,遇到灰层厚时阻力增大,大部分风(气化剂)从边缘部进入,于是中间和边部形成较均匀的分布,气化剂通过一定厚度的灰层,得到了均布,保证炉内灰层厚的氧化还原反应能均匀的进行,所以保持灰层稳定,才能减少烧穿、冒火的现象,窑炉才能稳定工作。

其二,气化剂在通过灰层时,被灰层加热(因为灰层是氧化反应后的产物,温度很高),加热的气化剂为氧化还原反应提供了高温反应气体(因氧化还原是热化学反应),可提高反应物的温度即能提高氧化还原反应的效率。气化剂是反应物之一,气化剂入炉时的温度在50 ℃左右(即饱和温度),而灰层的温度在500 ℃以上(越接近火层的灰层温度越高),50 ℃气化剂进入并通过500 ℃以上、厚度在300 mm以上的灰层,气化剂必然会被加热,而且越往上灰层温度越高,气化剂越接近灰层温度,通过灰层加热后的气化剂与炽热的碳发生化学反应。理论上灰层越厚,预热效果越好,越有利于气化反应,但灰层过厚会使其它层次变薄(因为总层厚度是一定的),所以适当厚度的灰层,有利于氧化还原反应。这也是保持灰层稳定,提高煤气炉反应效率,保持煤气质量稳定很重要的原因。

在实际操作过程中,除灰机的正确操作是保证灰层厚度和温度的关键,出灰一定要少量多次,应根据探查的灰层厚度决定出灰量大小,千万不能把灰层出完后再用煤填补总层厚度,那样不但增加灰渣中碳的损失,而且煤气炉性能很不稳定。如前所述,局部气化剂烧穿冒火,加煤粉量过多会导致总层厚度上升,使煤气炉进入恶性循环,严重时会出现全炉结焦,被迫停炉。

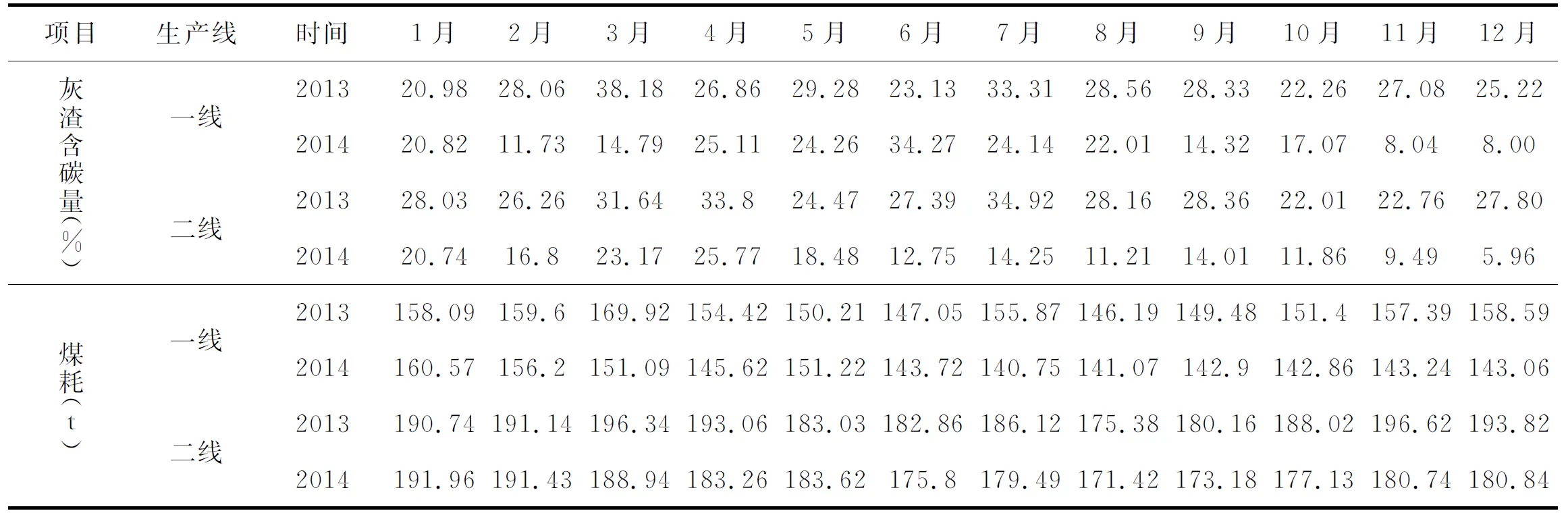

煤气炉还有其它指标,如饱和温度、出口温度、火层、空层等。操作中将这些指标与灰层统一到一个系统,有效合理的调整、控制,就能保证煤气炉稳定工作,这几个指标每一个都不能忽视,由于以前对灰层认识不清,走了不少弯路,多年来灰渣质量不佳,煤耗也较高,自2014年5月以来随着煤炭市场变化,价格下跌,公司决策加大优质气化用煤的使用量,稳定了煤气炉工艺,保持了灰层的稳定,降低了灰渣含碳量,煤耗大幅度降低,取得明显的经济效益。2013年与2014年度灰渣、煤耗比较见表1。

表1 2013年与2014年度灰渣、煤耗比较

2 控制灰层稳定的主要措施

2.1 组织操作人员进行煤炭气化理论知识培训

所培训人员都是负责煤气炉操作的骨干、班长等;培训内容为气化原理学习,重新认识煤气炉各层次的作用,重点讲解灰层的预热和均布气化剂煤气炉的作用,使培训人员认识到煤气炉灰层稳定性在提高煤的气化质量和降低灰渣含碳量的作用,并作现场说明,引导操作人员纠正以出口温度暂时稳定、总层的稳定来代替其他层次特别是灰层稳定的误区,使大家充分了解理论、过程分解等知识。特别以玻璃熔窑为例,在燃烧前,煤气(燃气)与助燃空气经过各自的蓄热室加热,然后进入预混室混合燃烧的原因。

2.2 加强骨干队伍管理和工艺管控,推动操作方法改进

根据培训考核情况,调整工班长、整合骨干队伍,将组织能力强、工作敬业踏实、技术素质好的骨干调整到工班长岗位,使学有心得的骨干能够合理分布到各班组,带动、教育其他人提高认识,转变观念,减少煤气炉大压煤、大出灰的老传统,把灰层培养与日常的煤气质量、出口温度一样对待。如出灰量的控制:为了保证煤气发生炉的正常运行,理论上应该连续均匀地出灰,以保证各层温度、厚度,但实际操作出灰时,各层发生变化,煤气质量会出现波动甚至出现瞬时下降,所以不可能做到连续不断的出灰。出灰操作原则上是要保持一定灰层厚度(约300 mm),做到勤清、多次、少量,如1 h清灰3~5 min,这样既梳松了各层,又排出了废物(灰渣);反之如果采用大清灰的方法,容易造成火层下移,不仅不利于炉篦的保护,还容易将没有烧尽的煤炭混入灰渣中排出,增大了灰渣的含碳量,浪费燃料,严重时会降低火层温度,影响煤气质量。一般3M13型炉当检测灰层厚度大于300 mm时,可以缓慢清灰。清灰时要按空层与灰层的厚薄决定清灰量和清灰方法,做到多次、少量的清理。

2.3 严格工艺管理考核制度

培养灰层和灰层厚度控制是一项艰苦、耐心、细致的工作,需要较强的责任心,只有细化管理才能改变粗放式煤气炉操作状况,除坚持以前各指标考核外,对煤耗、灰渣等指标制定了细致的考核办法,采用周考核、月汇总。若灰渣量较前一周下降,提高奖励比例,反之灰渣量较前一周超标,汇总月底考核,对于长期灰渣改善不明显的煤气炉,组织骨干研究,改善操作方法。

3 结语

通过我们半年的不懈努力,目前煤气炉的灰渣质量明显提高,煤气炉工艺故障下降,连续几个月煤气炉运行非常稳定,煤耗也大幅度降低,同时节约了因冬季产生的额外能耗,如每到冬季,由于玻璃熔窑使用的助燃空气温度下降,煤耗增加很大,平均每一天较夏季增加30 t煤左右,2014年冬季煤耗与秋季相差不多,没有超过330 t/d。根据我们初步统计,2014年较2013年全年节煤4 000 t以上,节约资金在200万元左右,取得较为显著的成绩。2015年随着各项工作继续深入,将会取得更大的收获。