低温无光釉的研制

张 帆

(澧县新鹏陶瓷有限公司 湖南 澧县 415500)

前言

近年来,陶瓷装饰釉制品层出不穷,无光釉以其手感柔和、光润细腻,质地饱满坚硬,深受用户欢迎。

目前无光釉普遍使用的制备方法有以下几种:

1)在釉料中加入一定量的难熔物质,主要是高铝质粘土及铝的化合物。在烧成过程中,部分铝化合物呈不熔或半熔状态而产生无光。但由于这种铝含量偏高的无光釉是因釉中物质未完全熔融或为半熔融状态而呈现无光的,因此生成的无光釉釉面粗糙,物理性能较差。

2)在釉料中加入适当的物质,如碳酸盐类,在烧成过程中分解并形成包裹在釉层里的细小气泡,造成釉的乳浊状态,光线透过釉面产生散射而呈现无光。这种釉的外观质地粗松,釉面不够致密。

3)在釉料中加入适量的结晶物质,如钛、钙、镁、钡等氧化物,烧成过程中在釉中形成硅酸锌(ZnO·SiO2)、钙长石(CaO·Al2O3·2SiO2)、硅灰石(CaO·SiO2)或钡长石( BaO·Al2O3·2SiO2)等微小晶体,而获得无光釉面。用这种方法得到的无光釉,釉面滋润、细腻,具有玉石般质感,因此,制备无光釉大多采用这种方法。

1 文献综述

1.1 无光釉的概念和形成机理

釉是施于陶瓷坯体表面的一层极薄的物质,它是根据坯体性能的要求,利用天然矿物原料及某些化工原料按比例配合,在高温作用下熔融而覆盖在坯体表面的富有光泽的玻璃质层(渗花釉及自释釉例外)。按釉的制作方法釉可分为:生料釉、熔块釉、挥发釉、自释釉、渗彩釉。按釉的外观特征可分为:透明釉、乳浊釉、虹彩釉、无光釉、半无光釉、金属光泽釉、闪光釉等。

从无光机理来看,无光釉的形成必须具备两个条件,合适的釉料组成,且釉料成分中存在过剩的易结晶的金属氧化物,合理的烧成制度。无光釉是釉熔体因过饱和冷却时析出大量晶体,当晶体尺寸大于光的波长,光线照射到晶体上发出散射及漫反射现象,从而引起无光或隐有微弱光泽,形成似木似绸的特殊效果。

无光釉熔体具有较大的表面张力,锌无光釉熔体的表面张力要小于镁无光釉的表面张力。而当釉熔体的表面张力较大时,可使气体逸出的开口气孔封闭,从而减少针孔和桔釉等缺陷。

釉熔体粘度过大或过小均会导致针孔、桔釉、流釉等缺陷,本系列中釉熔体粘度适当,釉面平滑,缺陷极少。釉的始熔温度太低,也会引起釉面出现气泡、针孔、凹洞等缺陷。以上几点是釉面平滑、细腻、光泽柔和,呈凝脂般效果的重要原因。

首先,要有合适的釉料组成,釉料的成分中应存在过剩的容易结晶的金属氧化物:如氧化锌、氧化钙、氧化镁或氧化钡,原则上每种氧化物都可以使釉失去光泽,其先决条件是在釉料中存在过剩的氧化物,为了达到这个过剩的量,形成玻璃的物料(SiO2、Al2O3或B2O3)的量要尽可能少。其次,要有合理的烧成制度和适当的冷却速度,也就是说,要有让过剩的饱和氧化物从玻璃料中析出的充足的时间。

1.2 无光釉的制备方法

1.2.1 气相乳浊法

在釉料中加入适当的物质,如碳酸盐类,在烧成过程中分解并形成包裹在釉里的细小气泡,造成釉的乳浊状态,光线透过釉面产生散射而呈现无光。用这种方法制得的无光釉,其外观质地疏松,釉面不够致密。

1.2.2 氢氟酸腐蚀法

主要是用稀释的氢氟酸来腐蚀光亮的釉面,以降低釉面的光泽度。采用这种方法制得的无光釉釉面粗糙,不耐污染。

1.2.3 不熔性无光法

在釉料的配方中加入一定量的难熔物质,主要是高铝质粘土及铝的化合物。在烧成过程中,部分铝化合物呈不熔或半熔状态而产生无光,但由于这种铝含量偏高的无光釉是因釉中物质未完全熔融或半熔融状态而呈现无光的,因此生成的无光釉釉面粗糙,物理性能较差。

1.2.4 釉中析晶法

在釉料中加入适量的结晶物质,如钛、钙、镁、钡等氧化物,烧成时在釉中形成硅酸锌(ZnO·SiO2)、钙长石(CaO·Al2O3·2SiO2)、硅灰石(CaO·SiO2) 或钡长石( BaO·Al2O3·2SiO2)等微小晶体,而获得无光釉面。采用这种方法得到的无光釉,釉面滋润、细腻,具有玉石般质感,因此,制备无光釉大多采用这种方法。

1.3 无光釉的主要优点及用途

目前,无光釉已经广泛用于日用陶瓷、建筑卫生陶瓷领域,其主要优点有:

1)全无光釉和半无光釉的釉层的光学性能好,应用在陶瓷墙地砖上,其反射光的强度低,可使建筑物的外墙不会象亮釉和玻璃幕墙一样,造成光反射污染。作为卫生陶瓷制品也可以在卫生间的灯光下产生较少的反射光,以便使整个卫生间的光线显得柔和。

2)狭义的无光釉常以氧化锌、氧化钙、氧化镁和氧化钡为结晶物质,用这种方法制得的无光釉,釉面滋润、细腻,具有玉石般质感,有些还具有丝绢般光泽,可应用于建筑卫生陶瓷装饰内墙、卫生间、厨房等,也可以用作日用陶瓷和艺术陶瓷的装饰。

3)无光釉一般都有一定的乳浊效果,也就是既是无光釉,同时又起乳浊釉的作用,可适当使用劣质原料,以此降低坯体的成本。

4)无光釉制作工艺较之其他釉种较为简单,适用于一次低温烧成和快速烧成工艺。

5)无光釉是一种过饱和析晶釉,比较稳定,理化性能好,在高温下玻璃相可析出过饱和晶体,其抗化学腐蚀和抗污染性好,这就决定了这种釉可广泛应用于陶瓷墙地砖和卫生陶瓷产品。

1.4 无光釉实现低温烧成和快速烧成的条件

无光釉实现低温烧成和快速烧成的条件主要有:

1)釉配方中低熔点成分(包括低温长石、熔块)的比例能满足低温烧成和快速烧成之要求。出现液相和维持液相的时间必须能满足晶体析出的时间要求。

2)釉配方中必须有足够量的产生结晶相形成无光釉面的氧化物。在种类上,要选择析晶速度快,晶体生长、发育范围较宽的氧化物,使釉在熔融过程中,自始至终都有析晶相出现。

3)在烧成制度上,适当把烧成带提前,延长釉的熔融时间,从而也相应延长急冷时间,使釉中的无光晶体有足够的时间形成、发育并析出。

2 实验

2.1 研究目标

通过查阅相关资料文献得到一个釉式,通过对釉式中Si/Al的比值以及碱金属量的调整来从中找到无光釉的性状图,并从中可以得到关于制备无光釉的一些规律。

2.2 实验所用原料

本实验使用的陶瓷釉料配方常用的天然矿物原料有:长石、滑石、石英、方解石、高岭土等;釉用添加剂有:水玻璃、羧甲基纤维素钠盐。

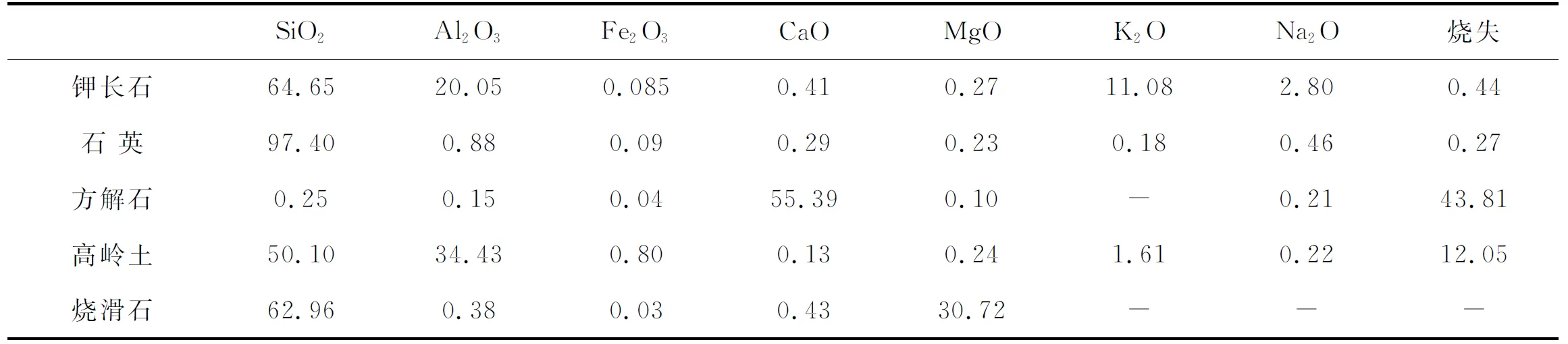

表1 原料的化学组成(质量%)

表2 釉用化工原料

2.3 实验设备

实验所用的仪器与设备如表3所示。

表3 主要实验仪器与设备

2.4 实验工艺流程

试样制备工艺流程为:

1)坯用泥料→陈腐→压制成形→干燥→修坯→补水;

2)釉用泥料→湿法球磨→过筛→制成釉浆→施釉→干燥→烧成。

2.5 实验过程

2.5.1 1#釉料的调试

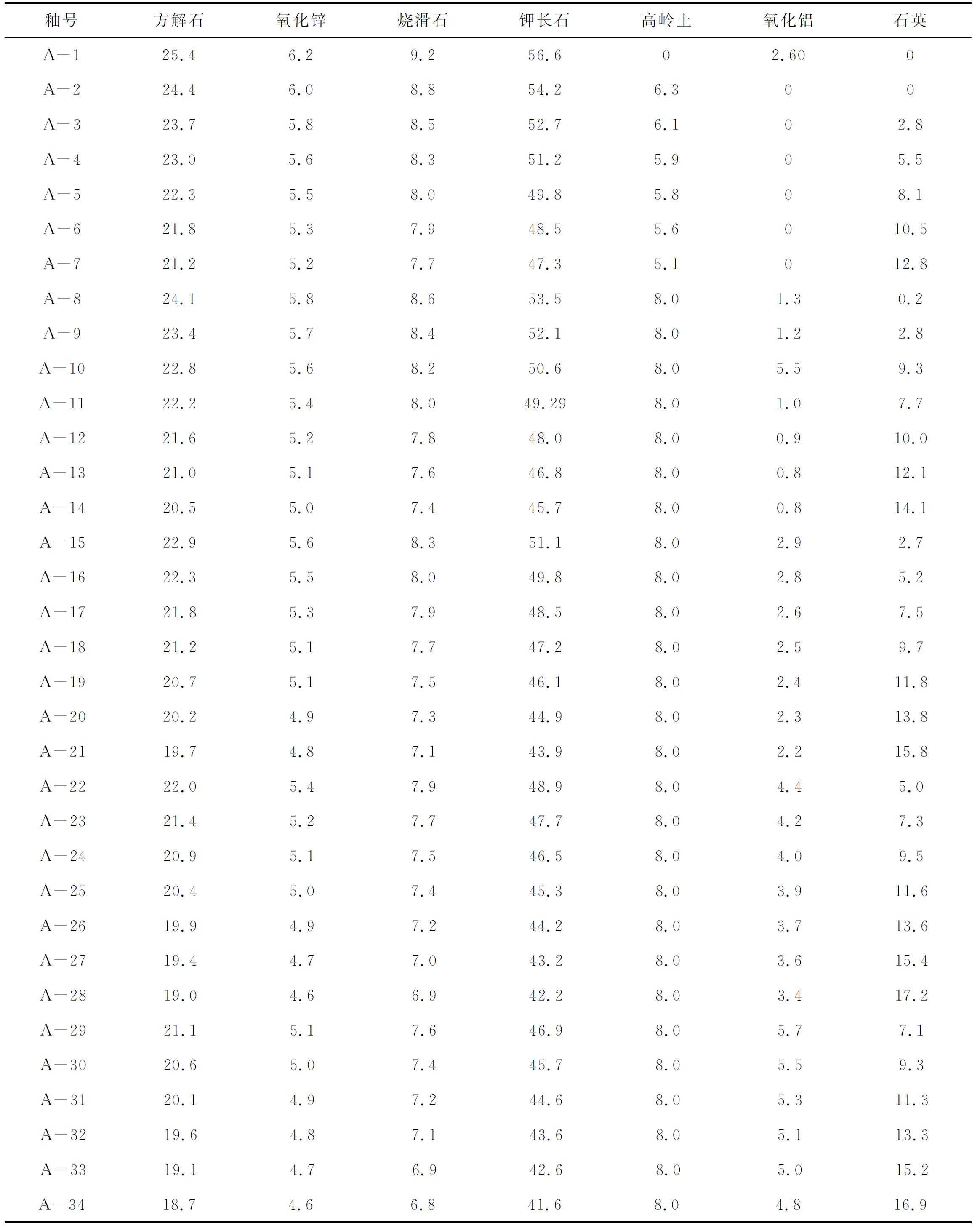

通过固定碱金属的含量,利用四角配料的方框图(如图1所示)调整釉式中Al2O3、SiO2的含量可以得到35组(A-1~A-35)的新配方。

图1 釉料配方图

表4 1#釉配料量表(质量%)

续表4

2.5.2 2#釉的调试

由于1#釉有开裂现象,所以在1#釉的基础上改变KNaO的含量为0.10,同时将MgO 、ZnO含量变为0.20。然后利用四角配料的方框图(如图1所示)调整釉式中Al2O3、SiO2的含量可以得到35组(B-1~B-35)的新配方。

表5 2#釉配料量表(质量%)

续表5

通过对1#釉和2#釉釉式的调整可以得到70组配方。

生产工艺性能指标为:

料∶球∶水=1.0∶1.5∶0.6;

球磨时间:30 min;

釉浆容重:1.78~1.80 g/cm3;

釉浆细度:120目筛筛余 0.01%~0.03%;

烧成制度:烧成时间为90 min,保温时间为15 min,烧成温度分别为1 180 ℃、1 200 ℃、1 220 ℃。

图2 1#釉烧成制度(1 180 ℃)

图3 2#釉烧成制度(1 200 ℃)

实验采用3种不同的烧成制度,其烧成曲线如图2、图3、图4所示。

图4 2#釉烧成制度(1 220 ℃)

3 实验结果与分析

3.1 A系列釉的检测分析

在A系列釉35组釉配方、各3个温度点共105个试片中选出具代表性的3个试片,对其做SEM(扫描电镜)以及能谱分析测试,分别测出试片 SEM(扫描电镜)的检测结果。

这3个试片分别为:

A-3(乳浊) (烧成温度1 200 ℃);

A-20(无光) (烧成温度1 200 ℃);

A-25(透明) (烧成温度1 180 ℃)。

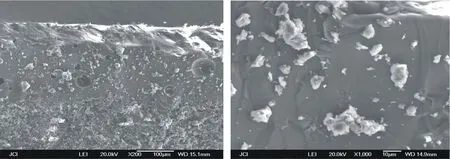

A-3试片分析:如图5所示,釉层与坯体分界较明显,试片烧成温度在1 200 ℃时坯体没有烧熟,坯釉结合性能较差,中间层形成不好,并且釉层分布着大量的气泡,当入射光通过釉层时被散射,透明釉的透明度降低,釉层呈乳浊状,这也正是形成乳浊效果的原因。

通过图5我们还可以更清楚的看到,晶粒零散的分布在釉层的玻璃态上,其直径大的为13 μm小的不到1 μm,大多数为1 μm左右,其形成可能是未熔的残留石英颗粒或者冷却时析出其他晶体。透明釉层中存在着密度与釉玻璃不同的晶粒,当入射光被散射,透明釉的透明度降低,釉层呈乳浊状。

A-3釉断面扫描电镜照片 A-3釉层显微结构图5 A-3试片的SEM及显微结构照片

A-20釉断面扫描电镜照片 A-20釉层显微结构 图6 A-20试片的SEM及显微结构照片

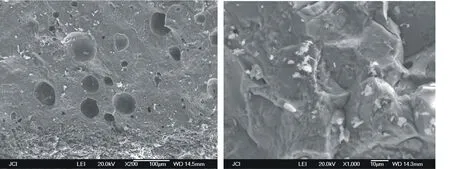

A-20试片分析:如图6所示,试片烧成温度在1 200 ℃时坯体没有烧熟,没能形成良好的中间层。由于烧成速度太快,釉熔融时间过短,釉层中残留下来的气泡没能及时排出来。无光釉中这些密集结晶往往发生堆垒并在釉面突起来,使釉面消光。

A-25釉断面扫描电镜照片 A-25釉层显微结构 图7 A-25试片的SEM及显微结构照片

A-25试片分析: 如图7所示,釉层与坯体分界较明显,试片烧成温度在1 180 ℃时坯体没有烧熟,坯釉结合性较差,中间层形成不好,并且釉层分布着大量的气泡。通过图7我们可以更清楚的看到晶粒较少并且粒度大约在1 μm左右。玻璃态较多,当光线入射时易形成反光。

3.2 B系列无光釉的结果与讨论

在B系列釉中的35组釉配方、各3个温度点共105个试片中选出具代表性的3个试片,对其做SEM(扫描电镜)测试。

这3个试片分别为:

B-7 (乳浊) (烧成温度1 180 ℃)

B-16(无光) (烧成温度1 200 ℃)

B-20(透明) (烧成温度1 220 ℃)

B-7试片分析:如图8所示,釉层气泡较少,坯釉结合性能不是很好。陶瓷釉层和坯体间的结合主要取决于两者间在釉烧成时的亲和力,以及其间化学成分相互匹配和釉烧温度是否正确,结合性好的釉层将直接影响制品的质量,其坯釉之间存在一个结合过渡层,过渡层是在釉烧成过程中坯釉化学组成相互渗透和交换而形成的结合层。釉层中的晶体可能是由硅酸盐透明玻璃组成。乳浊釉釉层中晶体较少,乳浊是在釉层中存在着与基础玻璃相性质同的相,使得入射光线在多相的界面上产生复杂的散射、折射、漫反射等光学现象造成光线透不过釉层而达到乳浊效果。

B-16试片分析:如图9所示,釉层气泡较多、较大,由于原料内的气体在烧成过程当中没有及时的排出釉层,从而有一定的乳浊效果;釉表面不平整,呈波浪状。可能是由于在断面处有细小的粉末的缘故。当光线进入釉层时,会被折射以及反射从而消光使釉面呈现无光。釉层晶体可能是未熔的石英颗粒,晶粒遍布整个釉层,晶粒尺寸大小不一,并且分布不均匀。当光线照到釉层,会产生折射以及反射从而使釉层具有乳浊效果。

B-16釉断面扫描电镜照片 B-16(1 200 ℃)釉层显微结构 图9 B-16试片的SEM及显微结构照片

B-20试片分析:如图10所示,坯釉结合较好,釉层有较大的气泡,釉中的晶体可能是硅酸盐透明玻璃组成。 釉层中的晶体可能是未熔的残留石英颗粒及其变体,也可能是冷却时从熔体中析出的晶体。

B-20釉断面扫描电镜照片 B-20釉层显微结构图10 B-20试片的SEM及显微结构照片

4 结论

1)实验主要是通过改变釉料组分中的Si/Al的比值,来确定一系列配方,并通过改变烧成温度来确定最佳配方。经过试验可得A系列釉在1 200 ℃时,Si/Al的比值为(3~4)∶1时可得到较好的无光釉面效果;B系列釉同样在1 200 ℃时,Si/Al的比值在5∶1左右可得到较好的无光釉面效果。

2)通过A、B系列釉的性状图可知,长石矿物的含量的增多降低了无光釉的烧成温度,同时也增加了釉的膨胀系数。在同样的Si/Al的比值的情况下A系列釉的烧成温度要比B系列釉的烧成温度要低,并且A系列釉比B系列釉的开裂情况要严重。

3)配釉过程中加入0.2%~0.3%的水玻璃增加了釉的流动性,CMC的加入提高了釉的悬浮性和附着性。

4)低温生料无光釉的制备工艺要比制备熔块无光釉的简单,并且能进一步节约能源降低成本。