制备胶辊印刷用高温大红印花釉技术难点探讨*

范新晖 周 燕

(1 佛山石湾鹰牌陶瓷有限公司 广东 佛山 528031)(2 佛山市东鹏陶瓷有限公司 广东 佛山 528031)

前言

随着我国国民经济的飞速发展,人民生活水平不断的提高,人们对居住环境的要求也相应的提高,生活品味越来越高、鉴赏水平呈现出多层次、多形式、多样化的特点。虽然近年来建筑陶瓷行业中,产品创新层出不穷,特别是仿天然大理石、仿木纹等样式方面有很多独特的产品,但在色泽上似乎都有一种视觉疲劳和审美疲劳的感觉。

古往今来,在色彩斑斓的世界里,尤其是被称为“中国红”和“五星红旗”颜色一致的大红色,是我们中华民族最喜爱的颜色,是吉祥、喜庆与热闹的象征。不少陶瓷业界人士多年来坚持不懈地研究、试验,探寻制备大红色釉的秘诀,对它倾注了无限的追求,梦想着有一天能烧制出灿若朝阳、鲜艳无比的大红色陶瓷产品。在20世纪90年代,虽然有个别企业曾推出一种小规格的硒镉红红色外墙砖,但因为其釉面颜色不纯正、色差大、质量不稳定(针孔、溶洞、缩釉等),致使生产成本过高最终退出市场,国内外市场再也难以寻觅到类似“中国红”的瓷砖,使建筑装饰的色彩运用受到一定的限制,在国内外建筑陶瓷界鲜艳纯正的大红色陶瓷产品的制备技术依然是一个技术空白。

1 高温大红釉的研制现状

我国陶瓷艺术发展源远流长,在日用陶瓷领域,千百年来众多色彩斑斓的瓷器中唯独没有大红色高温红釉瓷,把大红釉用于建筑陶瓷领域,更是前所未有。因红色釉不耐高温,且烧制非常困难,因而烧制大红釉成为陶瓷史上一道难题,更是历代能工巧匠们的梦想。

经过多年来的陶瓷研发,人员实践发现:红色釉不耐高温,烧制非常困难,瓷器中就有“千窑一宝,十窑九不成”的说法,因为在陶瓷色料中唯一能产生大红色调的色料——硫硒化镉(CdSxSe1-x)的热稳定性差,其主要成分在600~800 ℃时就开始分解为硫化镉与硒化镉的混合物。在高温氧化条件下,硒化镉又可氧化为氧化镉和二氧化硒,温度越高,其色度和色相的稳定性越差,甚至色彩会消失殆尽。釉面砖作为室内建筑装修最常用的材料,它在釉烧时必须达到1 120~1 130 ℃高温,否则产品的破坏强度、断裂模数、抗釉裂性等主要性能指标,难以符合产品质量标准和满足建筑装饰的使用要求。因此,大红釉的制备技术成为陶瓷行业的技术难题。

2013年3月,广东宏宇陶瓷有限公司和景德镇陶瓷学院以熔块釉作为基础面釉,制备出呈色鲜艳的 ZrSiO4包裹 Cd(SxSe1-x) 高温大红色釉。“高温大红釉制备技术及其在釉面砖产品装饰中的应用”项目通过科技成果鉴定,“大红釉面砖”的面市解决了国内外大红釉高温下发色不鲜艳、不稳定的技术难题。

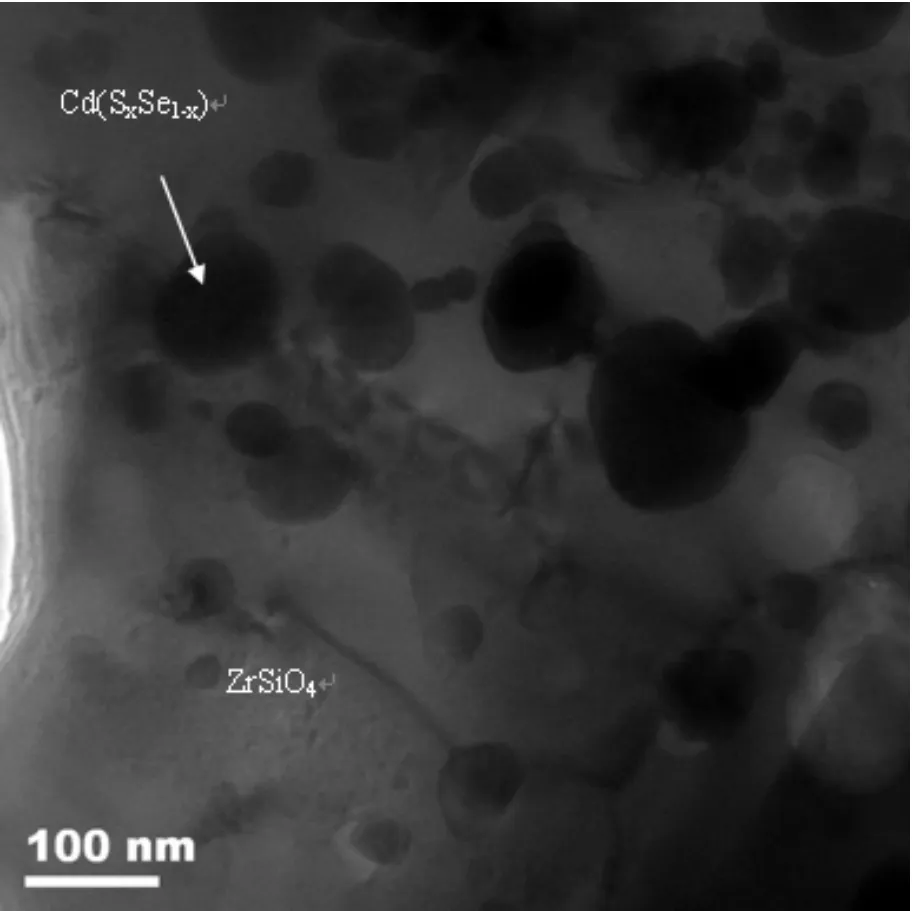

2 胶辊印刷用高温大红印花釉的研制

2.1 胶辊印刷用高温大红印花釉工艺流程

2.2 胶辊印刷用高温大红印花釉工艺技术难点

2.2.1 研磨时间对ZrSiO4包裹Cd(SxSe1-x)色料呈色的影响

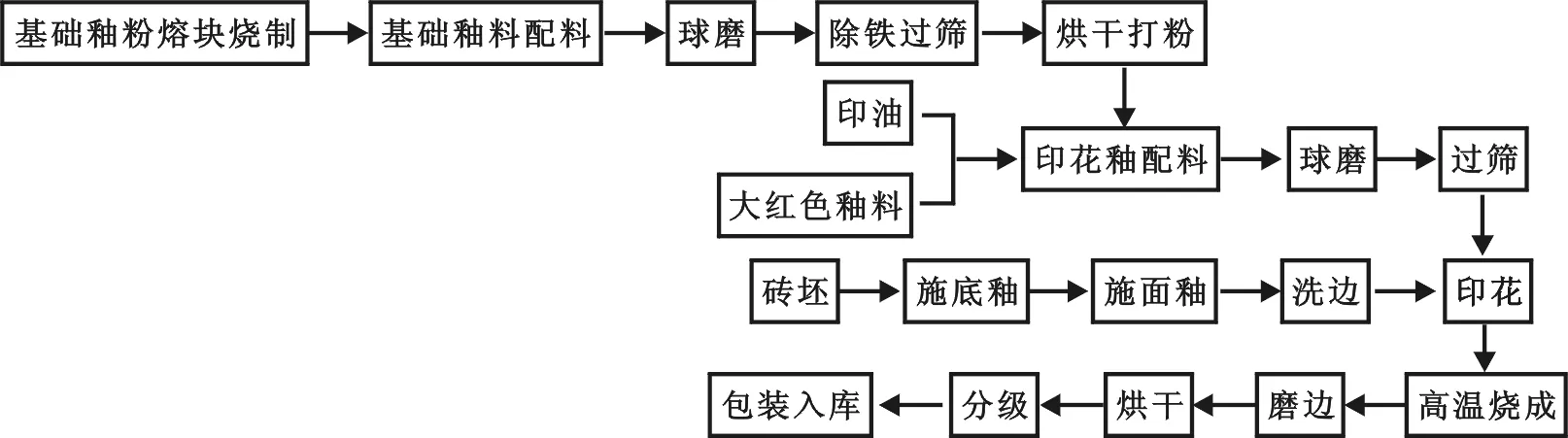

图1为ZrSiO4包裹Cd(SxSe1-x)大红色料的XRD图谱。

图1 ZrSiO4包裹Cd(SxSe1-x)大红色料的XRD图

从图1可观察到,色料的主晶相为ZrSiO4晶相,未能观察到硫硒化镉晶相衍射峰,这表明所用色料中的Cd(SxSe1-x)较好地被ZrSiO4包裹。从图1还可观察到相对较弱的石英(SiO2)晶相衍射峰,这应是合成ZrSiO4时残留的未反应SiO2。

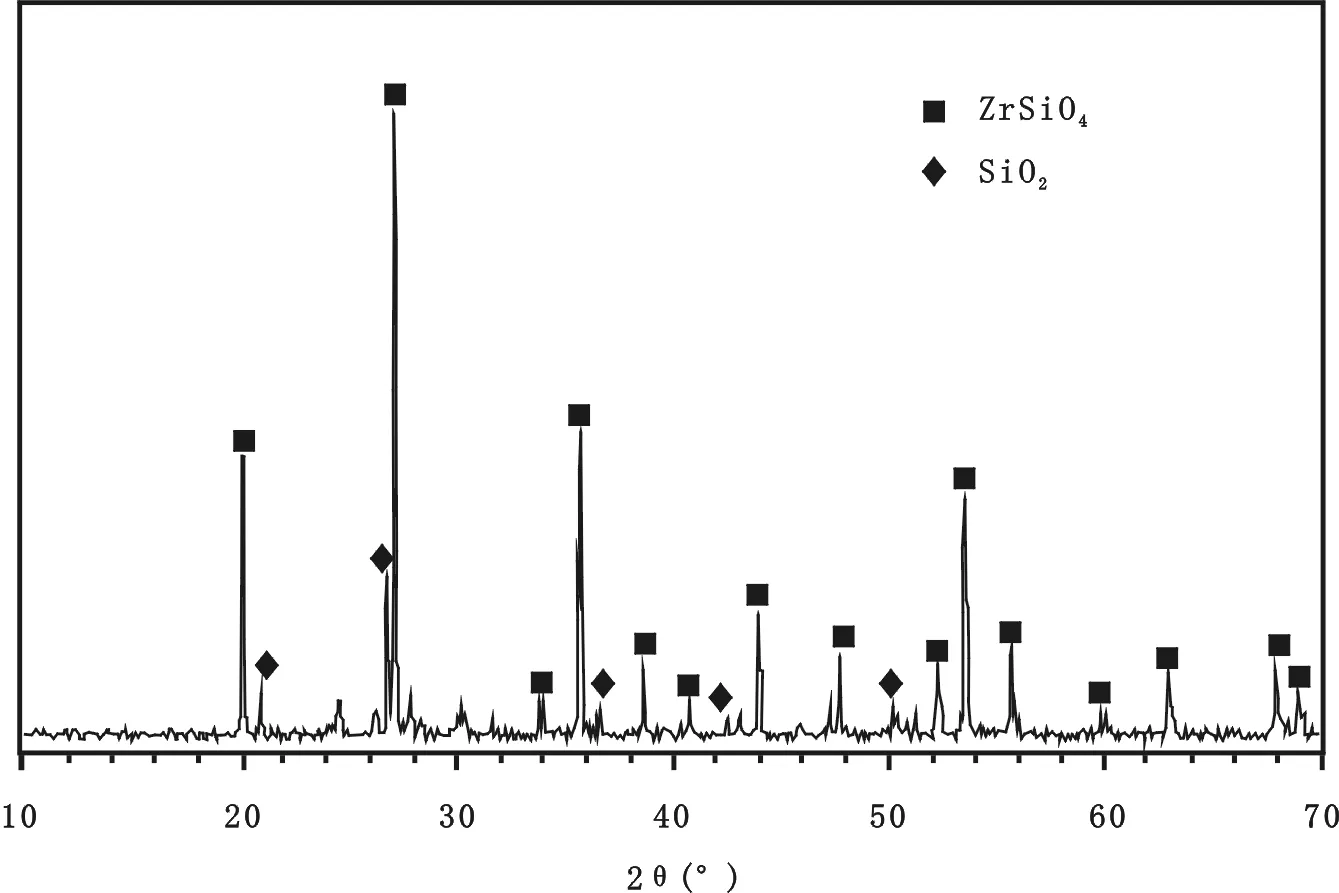

图2为ZrSiO4包裹Cd(SxSe1-x)色料TEM照片。从2图可以看出,大量近似球形Cd(SxSe1-x)小颗粒被包裹在ZrSiO4基体中形成色料颗粒,其中Cd(SxSe1-x)颗粒粒径分布在20~100 nm。

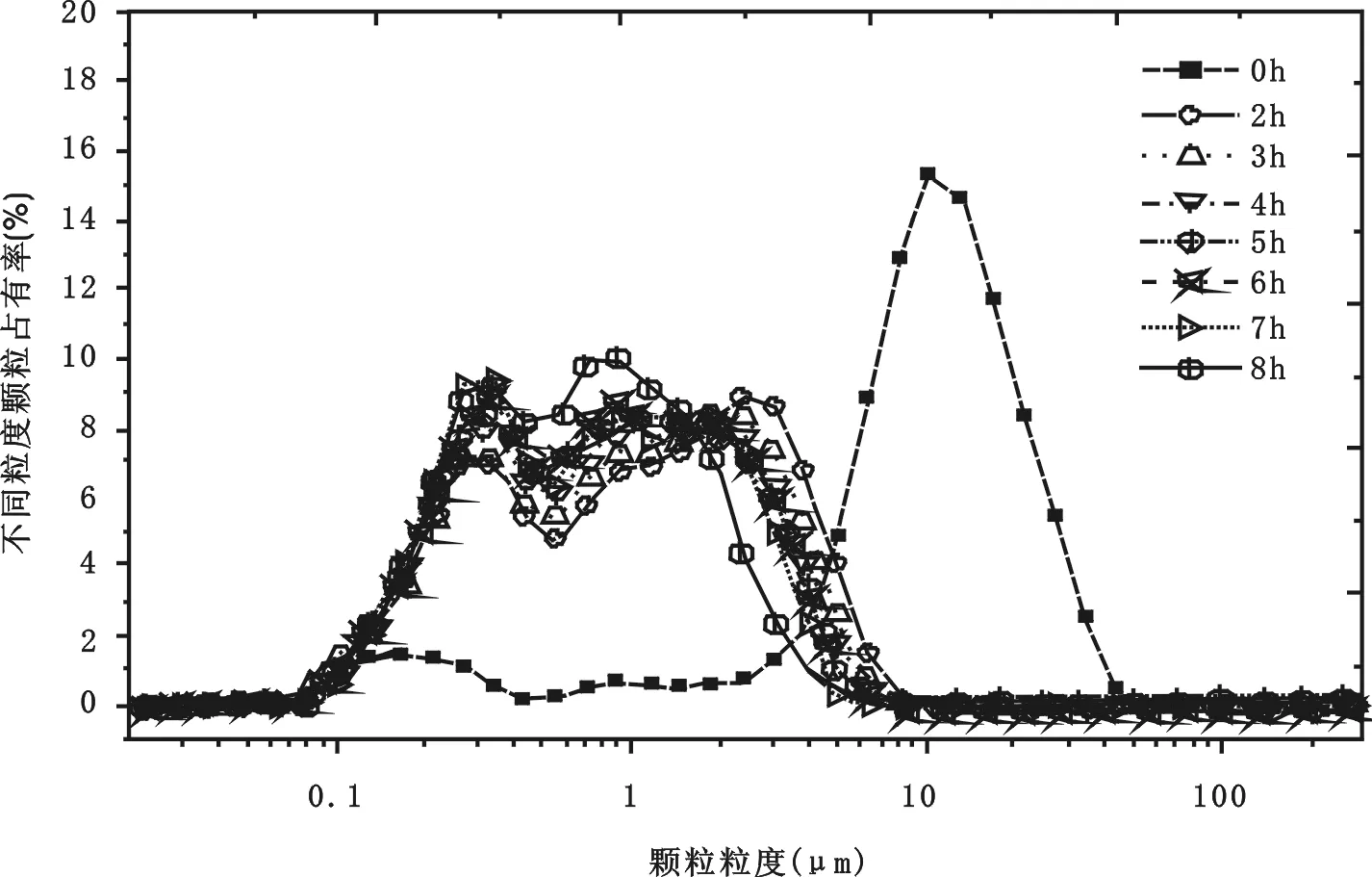

正常大红色釉面砖釉的细度为325目筛,筛余为0.4%~0.6%,而胶辊印刷要求釉的细度为325目筛筛余≤0.05%。这要求对ZrSiO4包裹Cd(SxSe1-x)色料进行球磨处理。为平衡色料粒度与呈色,测试了不同球磨时间对ZrSiO4包裹Cd(SxSe1-x)色料粒度和色度的影响。不同球磨时间对色料粒度分布的影响的实验结果如图3所示。从图3可以看出,色料的粒径随着球磨时间的增加而逐渐减少,色料的平均粒径为1 μm,最大粒径不超过10 μm,符合胶辊印刷要求的色料细度为325目筛筛余≤0.05%(325目筛的筛孔为44 μm)。从球磨时间看,当球磨时间达到2 h,就可以达到粒径的要求,进一步的延长球磨时间,对粉体粒径尺寸的减小意义不大。因此,从控制色料粒径的角度方面,快速球磨2 h已经达到要求。

图2 ZrSiO4包裹Cd(SxSe1-x)色料TEM照片

但是,快速球磨在降低色料粒径的同时,必然会造成色料粒径的破损,进而裸露出Cd(SxSe1-x)色料,使色料因氧化分解而失去颜色。

图4为不同球磨时间对大红色料呈色的影响。从图4可以看出,当球磨时间为2 h,色料的呈色并没有受到明显的影响,这说明裸露出Cd(SxSe1-x)色料的数量较少,能够被熔化的基础釉料所包裹,从而减少了颜色的损失。但是,当球磨时间超过3 h时,色料的呈色明显变浅,并呈现粉红色。色料的呈色随球磨时间的延长也逐渐变淡,这跟色料的粒径变化趋势是相同的。因此,综合色料的粒径与呈色情况,为满足胶辊印刷的需要,最佳的球磨时间应限定在2 h为宜。

图3 不同球磨时间对色料粒度分布的影响

2.2.2 专用“中国红”印花釉印油的研制

目前市场上销售的印油均是由油性有机物及高分子聚合物构成。这些有机物在高温煅烧过程中所挥发的气体,对窑内的气氛影响很大。同时,由于添加的防腐剂、悬浮剂等有机物在高温煅烧过程无法完全氧化,煅烧剩余的残留物会遗留在釉层中,对大红色的呈色造成很大的影响。

Cd(SxSe1-x)固溶体的合成反应在270~460 ℃的温度范围内进行,温度超过500 ℃则会出现色料的氧化分解。这就要求基础釉料在500 ℃以下熔化。对大红色印花釉的印油而言,则要求印油中的有机物需要在500 ℃以下,最好是400 ℃以下能够完全氧化分解,才不会对色料的呈色产生影响。为此,本研究中选择低温挥发的复合型有机物作为溶剂,同时,添加适量的纤维素类有机物以保持印油合适的粘度。通过多次实验,制定出大红色印花釉专用印油的配方为:水10 g,乙二醇15 g,植物油20 g,二甘醇50 g,羧甲基纤维素5 g。

(a)2 h (b)3 h (c)4 h (d)5 h (e)6 h (f)7~8 h

实验选择4种市场上销售的胶辊印刷用印油作为对比,其中1#和2#印油的TG-DTA曲线如图5和图6所示。

图5 1#印油的TG-DTA曲线

从图5可以看出,1#印油分别在139.5 ℃和207.9 ℃呈现两个吸热峰,这对应于相应溶剂——水,乙二醇,植物油和二甘醇的挥发,这里水的沸点为100 ℃,乙二醇的沸点为197.3 ℃,二甘醇的沸点为245 ℃,另外还有植物油的加入,但是在DTA曲线上只有两个峰,这说明这几种溶剂相互作用,在一定程度上改变了相应物质的挥发。在512.9 ℃存在一个弱的吸热峰,这对应于羧甲基纤维素的氧化分解。但是在TG曲线上并没有出现明显的失重。这可以解释为一方面所添加的羧甲基纤维素的含量相对较低;另一方面,羧甲基纤维素的分解是一个逐步碳化、氧化的过程,因此,从失重曲线上没有明显的变化。超过600 ℃,所有的氧化物基本全部失去,对陶瓷色料的呈色影响甚微。

图6 2#印油的TG-DTA曲线

从图6可以看出,DTA曲线上2#印油在789.0 ℃出现了一个相对明显的吸热峰,对应于TG曲线则出现了明显的失重,这说明在高于789.0 ℃后,存在部分有机物残留物(主要是碳化物)的继续氧化分解。对于处于釉层的有机物残留物而言,因釉层温度在超过500 ℃后会逐渐的熔化,会造成这些残留物被封闭在釉层中而不能继续被氧化,因此,会对陶瓷色料的呈色产生影响。

因为在TG-DTA的测试过程中,其升温速率相对较快,温度与物质失重之间的关系存在一定的滞后现象。为切实反映印油在陶瓷煅烧过程中的质量变化过程,将300 g印油、100 g釉粉和35 g色料进行混合,印刷后在马弗炉中煅烧,分别在400 ℃和800 ℃取出,称量剩余物质的含量,用来计算印油的有机物残留量,实验结果如表1所示。

表1不同印油残留对大红色色料呈色的影响

注:1#印油为本项目所研发的专用印油

从表1可以看出,2#、3#和4#印油的有机物残留较多,煅烧温度在400 ℃时分别残留10.1%,7.8%和3.3%,将温度升到800 ℃时,有机物依然残留3.8%,2.1%和1.0%。因此,2#、3#和4#印油因残留物过多,不适宜作为胶辊印刷用印油。1#和5#印油在煅烧温度超过800 ℃后,均无残留,但是5#印油在煅烧温度为400 ℃时仍然残留1%,而1#印油在400 ℃时已经没有了残留,符合预期的要求。

表1为不同印油残留对大红色色料呈色的影响。从煅烧后的颜色判断,2#,3#和4#印油的效果较差,这与其在煅烧过程中存在较大的有机物残留物有关。而1#和5#印油均能够得到红色,但是,由于5#印油在400 ℃依然存在1%的有机物残留物,这些残留物被封闭在釉中,因此,导致颜色偏黄偏暗。1#印油则能获得鲜艳的大红色,达到了实验预期,达到了理想的实验效果。

3 结语

采用优化基釉配方抑制裸露Cd(SxSe1-x)色料分解,解决了釉层太薄导致呈色不深的问题,配制专用印油,解决印油中有机物残留物降低色料的明度问题,并采用辊筒印花机花釉自动循环添加装置,耐用的凹版印刷胶辊和多工件的排列输送装置,使得高温大红基印花釉能够独立形成鲜艳的大红色或者与其它花釉采用套印或混合的方式获得多种颜色,获得明度更高的图案。所得高温大红基印花釉经胶辊印刷后所得图案的呈色纯正、鲜艳,彻底解决了高温陶瓷装饰印花色彩冷淡不够鲜艳、色域不广的技术难题。