多孔介质燃烧器研究及应用进展*

高怀斌 黄光宏 李洪峻 屈治国 陈媛媛

(1 中国人民解放军总后勤部建筑工程研究所 西安 710032)(2 西安交通大学热流科学与工程教育部重点实验室 西安 710049)(3 中国建材检验认证集团(陕西)有限公司 西安 710116)

前言

自工业革命以来人类社会经历了科技突飞猛进和经济快速发展的两百年,该时期同时也是历史上能源消耗量最大和环境污染最严重的一个阶段。能源的生产和消费为经济发展提供了重要支撑,同时,能源低效利用以及由此带来的环境污染制约着经济的持续快速增长。为了实现能源与环境的协调发展,我国必须长期实施节能优先战略,同时利用环境标准推动技术进步,发展高效率低污染,零排放的燃烧技术,降低单位经济活动的能源消耗和环境污染。工农业生产中常见的低热值气体燃料主要有焦炉煤气和高炉煤气、煤矿通风气、石油伴生气、化工行业的低热值尾气、沼气、垃圾填埋气等以甲烷为主的可燃气体。低热值气体燃料可燃成分浓度较小,通常情况下不能直接点火燃烧,一般直接排放至大气中,不但浪费能源而且严重污染环境。借助辅助设备对空气与燃料混合气体进行预热、循环燃烧或添加助燃燃料提高混合物的热值进行燃烧,燃烧设备结构复杂,技术难度大。为解决这一问题,国内外学者提出了许多强化燃烧和污染物控制技术,其中多孔介质中的过焓燃烧(Excess Enthalpy Combustion)或称超绝热燃烧(Superadiabatic Combustion)是最有效的技术之一。该技术系统结构简单、燃烧效率高、燃烧极限宽、火焰稳定性好、污染物排放低,比其他强化燃烧技术处理低热值气体燃料具有更大的优势。

1 多孔介质燃烧技术特点

1.1 多孔介质燃烧机理

多孔介质预混燃烧是化学反应和物理传热的耦合过程,涉及多种传热方式,如气体之间的对流换热,气体与固体之间的对流、辐射换热,固体之间的导热和辐射换热等,如图1所示[1]。在多孔介质大孔区即燃烧反应区,烟气温度高于多孔介质固体骨架的温度,气体燃烧释放出的热量通过对流换热传递至固体多孔介质;固体多孔介质通过导热和辐射将热量传递至多孔介质小孔区即预热区;预热区内的固体多孔介质与新鲜预混气体进行热量交换,预热来流未燃烧混合气体。燃烧释放的热量通过多孔介质的辐射和导热预热来流预混气体,导致火焰温度超过绝热火焰温度,实现所谓的“超绝热燃烧”或者“超焓燃烧”。

图1 多孔介质预混燃烧器[1]

1.2 多孔介质材料特性

多孔介质材料影响燃烧器的寿命和燃烧性能,是多孔介质燃烧器设计时需要的重点考虑因素。氧化铝(Al2O3)、氧化锆(ZrO2)、碳化硅(SiC)等陶瓷材料是目前燃烧器中使用最广泛的多孔介质材料。氧化铝具有耐磨损、耐高温、硬度大、化学性质稳定且价格便宜等优点,是最常使用的多孔介质材料;其缺点是导热系数较低、抗热冲击性较差。氧化锆具有良好的耐高温性能,非常低的导热性能和较差的抗热冲击性。碳化硅具有良好的传热性能和抗热冲击性,是较好的多孔介质材料。燃烧所使用的多孔介质主要包括堆积颗粒、泡沫、蜂窝板、纤维、金属丝网等形状。蜂窝状多孔介质结构规则有序可以精确描述其微观结构,而自由堆积颗粒床、泡沫、纤维毡、金属丝网等每个单元没有规律可循或排列无规则,描述其几何形状比较困难。因此,目前研究主要引入了“容积平均”假设,将复杂的多孔体系视为宏观尺度均匀分布的虚拟连续介质,不必研究微观尺度的流动和换热,使复杂的流动问题得以简化。

2 多孔介质燃烧器的应用

多孔介质燃烧可以提供长波、中波、短波辐射,适应于各种不同的加热情况,可以替代常规燃烧器广泛应用于商用和居住空间加热、化工和金属加工、玻璃退火、涂料和油漆干燥、食品加工、纸浆和造纸干燥、挥发性有机化合物的焚烧处理等领域。与传统的燃烧器相比,多孔介质燃烧器减少了复杂的预热和换热设备,使其结构简单、紧凑,燃烧器尺寸大大减小,既可以提高燃烧效率,又可以降低污染物(主要是NOx)排放。

2.1 民用燃烧器

图2 家用30 kW多孔介质燃烧器/换热器一体机[2]

多孔介质燃烧器可代替集中供热系统应用于小型公寓,不需要设置独立的加热间,甚至可以安装在壁龛里或者室外,实现功率最大化且可降低加热成本。图2为家用30 kW多孔介质燃烧器/换热器一体机[2],其输出功率相同时,其体积仅为常规加热系统的一半。GoGaS公司利用多孔介质燃烧有效地解决了工业或商业建筑物采暖的解决方案,广泛应用于制造工厂、仓库或仓库用房、体育场馆和体育设施、天井和甲板、教堂等场合。图3是多孔介质燃烧器用于体育场馆辐射供暖系统[3]。由于红外线不被空气吸收,能够直接对设备和人体进行加热,不需要对整个空间进行加热,因此避免了大空间采暖的垂直失调、节约能源且采暖效果好。

图3 多孔介质燃烧器用于体育场馆辐射供暖系统[3]

2.2 工业燃烧器

工业生产中经常使用热空气蒸发和去除农产品、食品、纺织物、化工产品、皮革、木材、纸张等中的水分,可根据干燥工艺的要求通过调节燃烧尾气和新鲜空气的混合比例调节温度。LSTM-Erlangen大学研制了一种用于空气加热的多孔介质燃烧系统[4],通过多孔介质辐射传热,可直接加热干燥物品,无需在烟气和加热物品之间安装热交换器,运行稳定可靠。GoGaS公司与Erlangen大学合作开发了一种短波气体红外辐射燃烧器[5], 已经应用于织物、纸浆和纸张、涂料和油漆干燥等工业领域,其特点是干燥速度快,生产效率高。图4是粉末涂料燃气红外辐射固化区。红外辐射燃烧器可以根据涂层和嵌入材料的性质调整辐射介质的散射,缩短固化时间、提高固化效果。2011年底,我国已建成通车的公路总里程达到近400万km,其中高速公路通车里程已达8.5万km,其中绝大多数是沥青路面。铺装和维护沥青路面需要消耗大量的沥青和人力,沥青路面加热要求快速、均匀以及防止沥青氧化和燃烧。广州蓝炬燃烧设备有限公司设计了利用多孔介质辐射燃烧器铺装和维护沥青路面的热墙式综合养护车[6],如图5所示。多孔介质辐射燃烧器利用红外线加热沥青路面,穿透力强,可以短时间内将沥青料软化,经过翻松、找平、压实等工序即可完成路面修补。由于没有传统维修方式的冷热接缝,修补后的质量好,寿命延长,维修费用降低,并且不受季节限制。

图4 粉末涂料燃气红外辐射固化区[5]

图5 热墙式综合养护车[6]

多孔介质燃烧器可以对铸造前的玻璃进行预热、对平板玻璃进行弯曲和焊接以及对玻璃表面提纯(镜头抛光)等。玻璃器具成形后内部存在较大的热应力、容易破损,采用多孔燃烧器快速加热并冷却退火可以有效消除热应力,提高成品率。多孔介质燃烧器同样对金属材料进行退火,降低金属材料内部应力,其特点是快捷、投资少、不受场地限制。多孔介质燃烧还可以应用于食品与药品机械,如夹层锅、炒锅、杀菌釜以及茶叶杀青设备等。低燃烧速率的多孔介质燃烧器可以很好地满足远红外辐射食品加工工业的要求[7],可缩短加工时间、降低能量成本,促使辐射炉机构紧凑化和更加自动化,同时可以提高产品的质量,减少微生物污染[8]。此外,多孔介质燃烧器还可应用于合成材料回收容器的加热、合成材料热密封、汽车通风管道表面抛光,多层汽油管热应力释放、硫化橡胶的挤压成形等。

2.3 在汽车工业中的应用

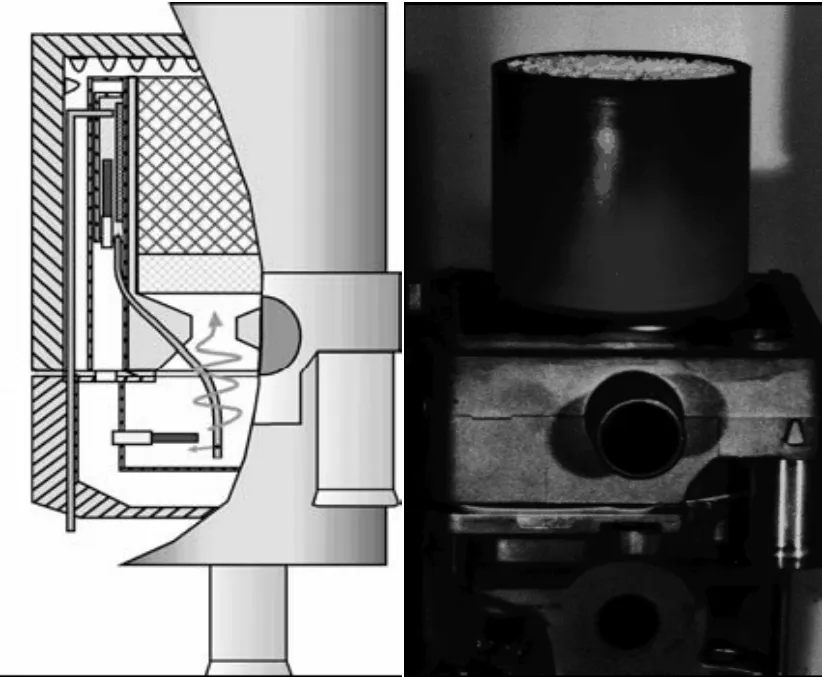

未来车辆的发展趋势是更为舒适、安全,新的供暖系统变得越来越重要。传统加热器污染水平过高,而多孔介质燃烧技术可以实现结构紧凑和低污染排放的目标。图6是基于多孔介质燃烧技术独立汽车供暖系统[9]。20世纪90年代初,A J Ferrengerg[10]首先提出利用多孔介质对传统汽油和柴油发动机进行改进成为蓄热式发动机。多孔介质置于气缸顶部,通过驱动杆与活塞同步运动。吸气时,多孔介质固定在缸盖上;燃烧过程中,多孔介质向上而活塞向下运动,高温燃气穿过多孔介质并将热量蓄积在多孔介质内,压缩过程中,多孔介质与活塞做反向运动,气体穿过多孔介质吸收已经蓄积在多孔介质内的热量。蓄热器的性能取决于多孔介质的材料、结构和几何形状。实验结果表明,相同的空气燃气比例,相对于普通柴油机多孔介质蓄热式燃烧器热效率可提高50%,油耗降低33%。

图6 多孔介质燃烧器独立汽车供暖系统[9]

图7 单活塞多燃料燃烧器[14]

K Hanamura等[11~12]提出了超绝热发动机的概念并数值模拟了往复式多孔介质燃烧。设计思路类似于普通的斯特林发动机,由两个活塞(动力活塞和扫气活塞)和一薄片多孔介质组成,通过联动机构实现两个活塞同步运动。采用往复流动系统将燃烧气体剩余焓有效的蓄积至多孔介质内,实现超绝热燃烧,压缩比为2.3时热效率达到58%。C W Park等[13]研究了蓄热式柴油发动机中多孔介质对燃料的蒸发、燃烧以及发动机效率的影响,所研究的发动机热效率为53%,高于传统柴油机的43%。S Möβbauer等[14]测试了适用于汽车发动机的多孔介质燃烧零排放型蒸汽发动机,如图7所示。该发动机的功率调节比是1∶20,大约是同类燃烧器调节比的5倍,功率密度约为3 000 kW/m2,约为其他预混低排放燃烧器技术的10倍,污染物远远低于车辆最低排放标准。Erlangen大学F Durst等[15~16]提出了多孔介质与气缸保持永久接触和周期性接触两种实施方案。应用多孔介质在发动机气缸内的主要目标是实现均相、无焰、零排放燃烧。另一目标是增加发动机的热回收效率,至少保持最佳发动机循环的效率水平。

2.4 其他领域的应用

多孔介质燃烧还可应用于热电转换、有害气体消除等领域。A A Mohamad[17]提出利用多孔介质燃烧发电,使小型热电组合或者热电联产得以实现。T K Hunt等[18]研制了适应于混合电动汽车碱性金属热电转化系统超洁净陶瓷多孔介质燃烧器。K Hanamura等[19]研究了基于双热电多孔原件往复式多孔介质燃烧发电的可行性,热电转换效率为0.2%。K Wawrezenik等[20]利用多孔介质燃烧技术将氢气和氯气合成氯化氢,结果分析表明,反应物中添加惰性元素可明显提高火焰速度和绝热燃烧温度。此外,多孔介质燃烧可以消除高污染有机挥发物(VOC)如苯酚、甲醛、丙酮、粗苯等。K V Dobrego等[21~22]在利用多孔介质燃烧技术消除有机挥发物领域做了大量工作。黄志甲等[23]将多孔介质燃烧技术应用于中餐燃气灶,灶具的热效率从20%提高到43%,主要污染物的排放减少90%以上。

3 结语

与自由空间燃烧相比,多孔介质燃烧具有功率调节范围大、燃烧稳定性好、燃烧强度和燃烧效率高、污染物排放低等优点,已经广泛应用于民用取暖、汽车发动机、化工、金属加工、尾气处理等领域。多孔介质燃烧是燃烧与导热、对流和辐射相互耦合的复杂过程,目前研究工作主要集中于气体惰性多孔介质燃烧,需要进一步研究催化多孔介质燃烧以及液体多孔介质燃烧,理论和实验探索其优良特征,为开发相关多孔介质燃烧设备提供技术支撑,推动多孔介质燃烧应用于更广泛的民用、工业领域,创造良好的经济和社会效益。