700 MPa级超细晶粒钢抽油杆摩擦焊性能分析

冯 涛,孙克强,郁振其,王引真

(1.中国石油大学机电工程学院,山东青岛266580;2.中国石油天然气管道局国内事业部,河北廊坊065000)

700 MPa级超细晶粒钢抽油杆摩擦焊性能分析

冯 涛1,孙克强1,郁振其2,王引真1

(1.中国石油大学机电工程学院,山东青岛266580;2.中国石油天然气管道局国内事业部,河北廊坊065000)

利用摩擦焊对700 MPa级超细晶粒钢抽油杆进行焊接。试验结果表明:超细晶粒钢具有良好的摩擦焊焊接性,但需要严格控制其工艺参数。选取焊接工艺参数为摩擦压力60 MPa、摩擦时间3 s、顶锻压力120 MPa、顶锻时间1 s时,可有效抑制晶粒长大。摩擦时间是影响轴向缩短量的最主要工艺参数。超细晶粒钢摩擦焊接头主要由焊缝、热力影响区和热影响区组成。热影响区出现了轻微的晶粒长大,最大晶粒直径为9~11 μm;摩擦焊接头HAZ显微硬度较母材降低4.13%,拉伸强度最高可达715 MPa,断面伸长率22%,断面收缩率68%,冲击韧性可达98 J,呈典型的韧性断裂。

超细晶粒钢;摩擦焊;接头组织;性能

抽油杆作为抽油机中的细长杆件,上接总杆,下接抽油泵,起传递力矩的作用。由于井下复杂的工况及受力情况,要求抽油杆用钢必须具有较好的强度、韧性和可焊性。超细晶粒钢因其优异的强度和韧性,在石油石化行业中有良好的应用前景,但焊接困难阻碍了其广泛应用[1-2]。超细晶粒钢组织细小,晶粒有长大倾向,对焊接热循环非常敏感。焊接HAZ组织粗化、HAZ软化以及由此造成的局部脆化和接头整体力学性能的下降是主要问题[3-6]。笔者利用摩擦焊对700 MPa级超细晶粒钢抽油杆进行焊接,严格控制焊接工艺参数,减少高温停留时间,加强顶锻压力,可以有效地降低超细晶粒钢焊接接头晶粒长大趋势。

1 试验材料及方法

所用材料为通过成分微合金化和热机轧制技术(TMCP)生产的热轧态Φ13 mm直圆棒料,工件直线度经人工矫直调整小于直径的1%。母材组织为铁素体+细珠光体,实际晶粒度达到了12级,铁素体平均晶粒尺寸为5~7 μm。材料的化学成分及其力学性能分别见表1、2,图1所示为母材的显微组织形貌。

表1 母材化学成分Table 1 Chemical components of base metal

表2 母材力学性能参数Table 2 Mechanical properties of base metal

图1 母材显微组织照片Fig.1 Microstructure of base metal

由于超细晶粒钢本身的特性,本试验中严格控制试验参数,具体选取的试验参数见表3。

表3 超细晶粒钢摩擦焊试验方案Table 3 Friction welding experiment scheme for ultrafine grained steel

2 试验结果及其分析

对焊好的试样观测飞边形貌和轴向缩短量,并进行接头显微组织观察;按照GB/T 228.1-2010《金属材料拉伸试验方法》进行拉伸试验;按照GB/T 229-2007《夏比摆锤冲击试验方法》进行室温冲击试验。

2.1接头宏观形貌分析

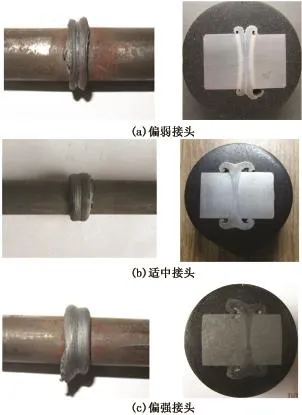

焊接后选取典型接头进行对比,焊接规范偏弱、适中和偏强的接头形貌见图2。

图2 焊接规范偏弱、适中、偏强接头形貌Fig.2 Joint morphologies with weak,middle and strong welding conditions

由图2(a)可见,当焊接规范偏弱时,摩擦压力小、摩擦时间短,接头加热不完全,接头未形成完整的塑性变形层,顶锻压力小、顶锻时间短,飞边较小且有直立倾向。由图2(b)可见,当焊接规范适中时,能形成形状完整、封闭圆滑的飞边,且翻边完整。当焊接规范偏强时,形成了很厚的变形层和塑性金属区,较大的顶锻力导致接头失稳,形成了粗大且不对称的飞边(图2(c))。在材料性能和工件形状一定的条件下,轴向缩短量反映了焊接工艺参数对摩擦焊的综合作用效果。

经过测量,1~9号试样的轴向缩短量分别为2.8、5.1、7.8、4.8、8.2、9.6、7.6、8.8和11.8 mm。对比工艺参数可知,在本试验条件下,对摩擦焊接头轴向缩短量影响依次是:摩擦时间>摩擦压力>顶锻压力>顶锻时间,这说明在摩擦时间、摩擦压力、顶锻压力适当的前提下,顶锻时间1~2 s即可。

2.2接头微观组织分析

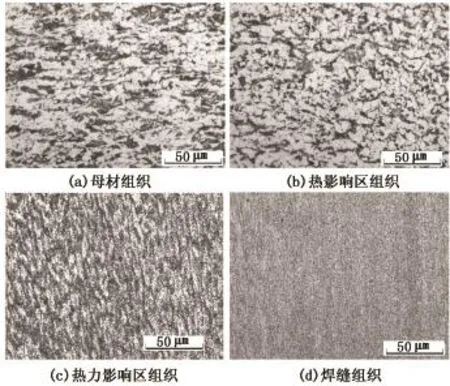

选取规范适中的5号摩擦焊接头,对其进行金相观察,焊接接头金相照片如图3所示。为了研究方便,将超细晶钢摩擦焊接头分成4个区域:焊缝区WZ(weld zone)、热力影响区HFZ(heat force affected zone)、热影响区HAZ(heat affected zone)和母材BM(base metal)。从金相照片可见,越靠近融合线的区域,组织越致密,晶粒越细小。

图3 摩擦焊接头宏观金相照片Fig.3 Metallographic analysis of friction welding joint

为了分析焊接接头各个区域组织形貌以及晶粒尺寸受摩擦热、轴向压力、摩擦扭矩的作用而发生的变化,对接头中不同区域进行了金相分析,其结果如图4所示。

由图4可见,在热影响区,晶粒因沿轧制导致的变形消失,变为等轴晶粒,晶粒平均尺寸9~10 μm,与母材相比有所长大。热影响区在焊接过程中未受到摩擦扭矩作用,仅受到传导热的作用,发生了回复和再结晶,但高温停留时间短,且始终受到轴向压力的作用,抑制了晶粒的长大。热力影响区的金属在摩擦扭矩、轴向压力以及摩擦热的综合作用下产生热变形,发生了充分的动态再结晶,生成了细小的再结晶晶粒(图4(c)),但晶界不明显,主要由大量块状铁素体、珠光体和少量贝氏体组成,珠光体弥散、无序地分布在铁素体周围。焊缝区晶粒非常细小,其金相组织在高倍显微镜下不可见,只可以看到该区有明显金属纤维流线,纤维的流动方向与工件径向一致(图4(d)),这是由塑性金属在顶锻力作用下流动所致。

图4 摩擦焊接头不同位置金相组织Fig.4 Metallographic composition of friction welding joint

细晶粒钢焊接时,焊接接头热影响区是薄弱区域,将热影响区逐步依次放大,并对微区点成分进行分析,结果如图5所示。由图5可见,超细晶粒钢摩擦焊接头HAZ中晶粒略有长大,点成分分析表明,所选位置主要为Fe,并含有少量的Mn,该部位仍为铁素体+珠光体组织。

图5 超细晶粒钢摩擦焊接头HAZ形貌及成分分析Fig.5 HAZ microstructure and composition analysis on friction welding joint of ultrafine grained steel

2.3摩擦焊接头性能分析

2.3.1接头显微硬度测试

图6所示为超细晶粒钢摩擦焊接头的显微硬度测试结果。由图6可见,焊缝、热力影响区、热影响区的显微硬度与母材相比有很大差异:焊缝处硬度最高,达到297.1 HV,随着距离融合线距离的增大,硬度值在总趋势上是递减的。靠近母材位置存在一个软化区,其硬度值为209.8 HV,相比母材下降4.13%,宽度约0.2 mm。

图6 摩擦焊接头硬度分布Fig.6 Hardness distribution of friction welding join

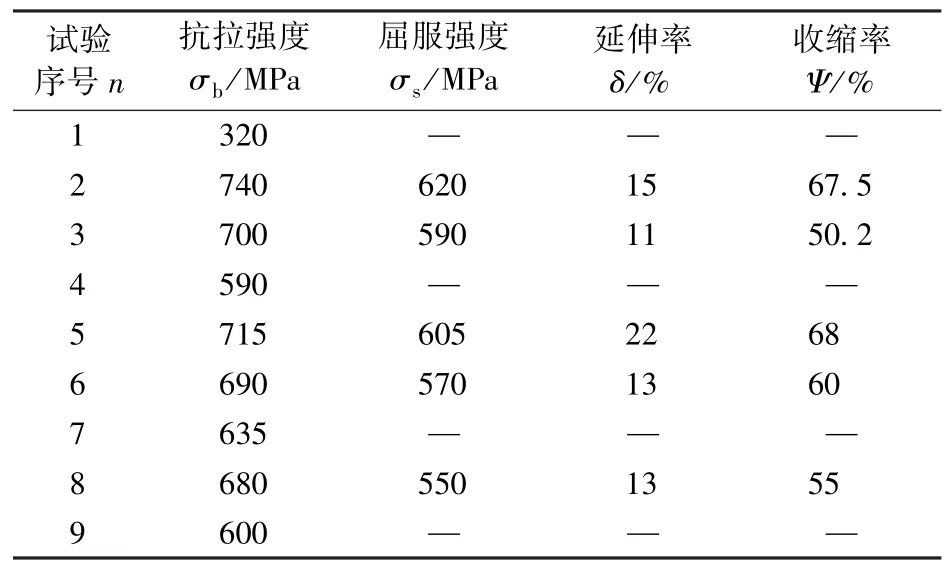

2.3.2接头拉伸性能分析

表4为超细晶粒钢摩擦焊接头拉伸试验结果,图7为超细晶粒钢摩擦焊接头拉伸试样形貌。由表4及图7可见,焊接参数选择得当时,超细晶粒钢摩擦焊接头强度、断面收缩率均不低于母材,但延伸率有所下降。

表4 摩擦焊接头拉伸试验结果Table 4 Tensile test results of friction welding joint

图7 摩擦焊接头拉伸试样形貌Fig.7 Macrostructures of tensile test sample

2.3.3接头冲击韧性分析

冲击试验结果表明,超细晶钢摩擦焊接头冲击韧性较好,最高可达98 J,超过母材15.3%,最低值为67 J,虽低于母材的冲击韧性,但仍大大超过了普通低合金钢。图8所示为超细晶粒钢冲击断口形貌。由图8可见,冲击试样断口凹凸不平,颜色深暗无金属光泽,表现出明显的韧性断裂特性,并从断口的显微形貌上可以看到明显的被拉长的韧窝。

图8 摩擦焊接头冲击断口形貌Fig.8 Fracture microstructures of friction welding joint

3 结 论

(1)超细晶钢的摩擦焊焊接性好,本试验条件下,最佳焊接工艺参数为:摩擦压力60 MPa、摩擦时间3 s、顶锻压力120 MPa、顶锻时间1 s。在此工艺下能够获得100%焊合且无粗大夹杂、裂纹等缺陷的摩擦焊接头,可减小热影响区宽度并最大限度抑制其晶粒长大。影响轴向缩短量的主要工艺参数为摩擦时间。

(2)超细晶粒钢摩擦焊接头由焊缝、热力影响区、热影响区和母材组成。焊缝和热力影响区晶粒相对于母材进一步细化;热影响区晶粒直径长大至9~11 μm;越靠近焊缝中心线,组织越致密,晶粒越细化。

(3)在合适的焊接工艺参数下,超细晶粒钢摩擦焊接头拉伸强度可达715 MPa,延伸率为22%,断面收缩率为68%,冲击韧性可达98 J,断面呈明显韧性断裂。

[1]翁宇庆,等.超细晶钢—钢的组织细化理论与控制技术[M].北京:冶金工业出版社,2003.

[2]王志奋,关云,李平和,等.超细晶贝氏体钢组织的晶界特征和晶粒尺寸[J].中国体视学与图像分析,2007,12(2):84-87. WANG Zhifen,GUAN Yun,LI Pinghe,et al.The grain size and boundary characteristics of ultralow carbon Bainitic steel[J].Chinese Journal of Stereology and Image Analysis,2007,12(2):84-87.

[3]杨振国,张继明,李宁新,等.42CrMovNb细晶高强钢的疲劳行为[J].金属学报,2004,40(4):367-372. YANG Zhenguo,ZHANG Jiming,LI Ningxin,et al.Fatiguebehavioroffine-grainedhighstrengthsteel 42CrMovNb[J].Acta Metallurgica Sinica,2004,40(4):367-372.

[4]李擘,赵玉珍,史耀武,等.高强度细晶粒碳素钢焊接接头熔合区附近的显微组织及精细结构[J].钢铁研究学报,2003,15(5):35-39. LI Bo,ZHAO Yuzhen,SHI Yaowu,et al.Microstructure and fine structure in fusion zone of welded joint for high strength fine grain steel[J].Journal of Iron and Steel Research,2003,15(5):35-39.

[5]傅彦青,马志新,段斌,等.HRB400级细晶高强钢筋电渣压力焊接头的组织及力学性能[J].焊接技术,2009,38(11):6-9. FU Yanqing,MA Zhixin,DUAN Bin,et al.Microstructure and properties of electroslag pressure welding joints of ultrafine grained reinforced bar with HRB400[J]. Welding Technology,2009,38(11):6-9.

[6]STAYANARAYANA V V.Continuous drive friction welding studies on AISI 430 ferritic stainless steel[J].Science and Technology of Welding and Joining,2003,8(3):184-193.

[7]毛信孚,傅莉,尚高锋,等.S135钻杆的摩擦焊接、热处理对其组织与性能的影响[J].航空材料学报,2004,24(1):57-62. MAO Xinfu,FU Li,SHANG Gaofeng,et al.Effect of friction welding,heat treatment technology on the microstructure and property for drill rod S135[J].Journal of Aeronautical Materials,2004,24(1):57-62.

(编辑 沈玉英)

Performance analysis of 700 MPa grade ultrafine grained steel friction welding for sucker rod

FENG Tao1,SUN Keqiang1,YU Zhenqi2,WANG Yinzhen1

(1.College of Mechanical&Electronic Engineering in China University of Petroleum,Qingdao 266580,China;2.China Petroleum Pipeline Bureau Domestic Division,Langfang 065000,China)

Friction welding was used in the welding of sucker rod of 700 MPa grade ultrafine grained steel.Experimental results show that ultrafine grained steel has good weldability of friction welding when the friction welding process parameters are strictly controlled.It indicates that the grain growth can be inhibited effectively when selecting the following experimental parameters:friction pressure of 60 MPa,friction time of 3 s,upset pressure of 120 MPa,upset time of 1 s.Friction time is the most important factor affecting the axial expansion allowance.Ultrafine grained steel friction welding joints are mainly composed of welding seam,thermal-mechanically affected zone(TMAZ)and heat affected zone(HAZ).There is a slight grain growth with the maximum grain diameter of 9-11 μm in the heat affected zone.The performance analysis of welding joint shows that micro-hardness of friction welding joints is lower than that of the base metal of 4.13%.The tensile strength of the ultrafine grained steel friction welding joint is up to 715 MPa,with the cross section elongation percentage of 22%,the cross section contraction ratio of 68%and the impact toughness of 98 J,which shows a typical ductile fracture.

ultrafine grained steel;friction welding;joint structure;performance

TG 453

A

1673-5005(2015)03-0165-05

10.3969/j.issn.1673-5005.2015.03.023

2014-06-22

山东省科技发展计划项目(2014GGX103013)

冯涛(1978-),男,副教授,博士,主要研究方向为特种材料的焊接。E-mail:ft_210750@163.com。

引用格式:冯涛,孙克强,郁振其,等.700 MPa级超细晶粒钢抽油杆摩擦焊性能分析[J].中国石油大学学报:自然科学版,2015,39(3):165-169.

FENG Tao,SUN Keqiang,YU Zhenqi,et al.Performance analysis of 700 MPa grade ultrafine grained steel friction welding for sucker rod[J].Journal of China University of Petroleum(Edition of Natural Science),2015,39(3):165-169.