化学回热循环的蒸汽系统热力设计

宋少雷,舒春英,谢瑜玻

(1. 海装沈阳局,黑龙江 哈尔滨 150078;2. 中船重工集团第七〇三研究所,黑龙江 哈尔滨 150078,3. 中船重工集团第七〇四研究所,上海 200031)

化学回热循环的蒸汽系统热力设计

宋少雷1,舒春英2,谢瑜玻3

(1. 海装沈阳局,黑龙江 哈尔滨 150078;2. 中船重工集团第七〇三研究所,黑龙江 哈尔滨 150078,3. 中船重工集团第七〇四研究所,上海 200031)

分析了利用燃气轮机高温余热的蒸汽发生系统的设计准则,并基于某型燃气轮机设计了用于构建化学回热循环燃气轮机的一种蒸汽发生系统。设定了该蒸汽发生系统的设计点工况并对各主要部件进行了热力设计,建立该系统的热力性能计算模型。计算了设计点性能参数并校验了计算精度,出口蒸汽和烟气的各主要性能参数的最大误差为0.4%,所设计系统可用于燃气轮机系统的性能分析。系统符合能量梯级利用原则,低工况时也能充分利用余热,变工况时所产生蒸汽参数稳定。

燃气轮机;化学回热循环;蒸汽发生系统;热力设计

0 引言

全球一次能源消耗量在不断地增长;我国占全球一次能源消耗量的比例在也一直在增加,到2011年已经达到21.29%[1,2]。全球CO2的排放量逐年增加,而我国的排放量增长更为迅速。我国占全球CO2排放量的比例由1986年的9.82%急速增加到2011年的26.38%[3,4]。可见,节能环保已是全社会非常迫切的任务。

燃气轮机由于其单机功率大,比质量小,机动性好,振动噪声小,寿命长,运行平稳,维护方便等优点得到广泛地应用。但是燃气轮机简单循环具有热效率不高、特别是低工况效率低、污染排放量不达标等缺点[5]。燃气轮机的技术改造是解决以上能源和环境问题的一个重要手段。主要的途径是采用不同的方式回收燃气轮机的高温余热并以余热为能源来改善燃烧状况。目前使用较多的燃气轮机改造方式有:燃-蒸联合循环——利用燃气高温余热产生蒸汽作为蒸汽轮机的工质产生输出功[6-8],湿空气循环——利用余热产生蒸汽与压气机出口的空气混合以实现能量回收[9],注蒸汽循环——利用余热产生蒸汽注入燃烧室实现能量回收并改进燃烧状况[10],化学回热循环——采用化学反应回收烟气余热并改善燃料品质[11,12]。

以上几种方案都需要一套充分利用烟气余热产生蒸汽的系统,目前,各种余热回收方案得到广泛研究。主要的蒸汽产生方案是采用余热锅炉。但是采用余热锅炉技术产汽量较少;低工况时难以产生蒸汽;变工况时产生的蒸汽参数变化大,易对系统产生冲击[13,14]。

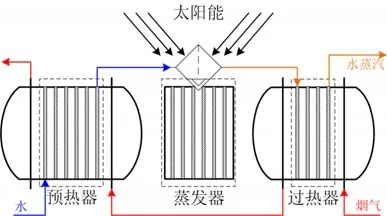

为克服这些困难,目前也采取各种措施,改进余热锅炉技术,主要的改进手段有采用多压系统;这种措施增加了系统的受热面,升高燃气轮机背压,有降低系统效率的趋势,提高系统复杂性,增加成本。采用再热设备,尤其是在低工况时采用该方案,会使系统总体效率降低。另外,还有太阳能辅助技术,利用太阳能将给水加热到饱和状态,烟气对蒸汽进行过热;目前而言,该方案使系统复杂,成本较高[15,16]。

本文将提出一套应用于燃气轮机的蒸汽生产系统,并以构建化学回热循环燃气轮机系统为目标对其进行热力设计,验证设计结果。

1 计算模型

1.1 系统结构

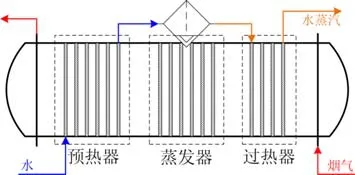

当前常用的蒸汽发生装置是余热锅炉,余热锅炉的结构如下图 1所示,主要由预热器,蒸发器和过热器组成。过热器中,高温烟气加热饱和蒸汽;蒸发器中烟气加热给水蒸发;预热器中低温烟气预热给水。余热锅炉蒸汽产量较低,而且低工况时难以产生蒸汽,为改善这种状况,一般会在余热锅炉中提供额外的能源输入。如图 2所示的太阳能余热锅炉,采用太阳能加热来提供蒸发器的能量,大大提高了蒸汽产量和低工况时的性能。相似的方案有补燃式余热锅炉。这些方案是系统结构复杂,增加了建设成本,补燃式方案也难以带来系统的热效率提高。

图1 余热锅炉基本结构

图2 太阳能余热锅炉基本结构

燃气轮机的排气温度较高,通常在500℃上下,可以用来生产蒸汽,产生蒸汽可以作为动力系统的工质或者其他用途。当燃气轮机运行在低工况时,排气温度降低但仍然携带较高的能量,可能难以产生足够品质的蒸汽以便于作为动力装置的工质;此时蒸汽发生系统应该能产生较低品质的蒸汽以提供其他用途。基于以上原则和以上所列举的余热锅炉结构,以构建化学回热循环燃气轮机系统为目标提出一套充分利用燃气轮机排气余热的蒸汽发生系统,其结构如图3所示。

该系统基于能量梯级利用原则,充分利用烟气提供的能量。该系统的蒸汽发生装置包括产生高压水蒸汽的高压闪蒸器,产生低压水蒸汽的低压闪蒸器。系统还包括饱和器,饱和器产生饱和水供入高压闪蒸器。系统设置预热器,预热给水,包括冷凝段和预热段。冷凝段利用供给水将来自低压闪蒸器的低压蒸汽冷却为蒸馏水并预热补给水。预热段利用低压闪蒸器出口饱和水加热出自冷凝段的补给水。系统还设置过热器,将来自高压闪蒸器的高压蒸汽加热到过热状态。系统充分利用热源热量产生水蒸汽和蒸馏水,结构紧凑,最大限度地利用能量和水资源,节能环保。高低压闪蒸器的闪蒸压力可以调节,在不同工况下产生的蒸汽参数都很稳定,减少对系统的冲击。低工况时,也能产生温度压力较低的蒸汽以及蒸馏水,回收系统能量。

图3 水处理系统示意图

1.2 蒸汽发生系统数学模型

1.2.1 换热设备数学模型

换热设备满足如下基本的物理及热力学定律,质量守恒、能量守恒、传热方程和热力学状态参数方程等[17]。由此可以建立换热设备的数学模型如下式1-4。

流量平衡方程:

能量平衡方程:

传热方程:

对数平均温差:

其中,下标1、2分别代表进出口参数;ΔTmax和ΔTmin分别表示传热面的始端和终端温差的大值和小值。

1.2.2 闪蒸装置数学模型

水系统中,闪蒸器是核心部件,是产生蒸汽的部件,其工作原理为高温高压的补给水被引入闪蒸器时,由于补给水在闪蒸室内突然处于过热状态,瞬间蒸发产生蒸汽。不过闪蒸过程十分剧烈,存在非平衡温度损失。这里为了计算的简化,不予考虑,视为平衡闪蒸,满足质量守恒定律和能量守恒定律[18]。

流量平衡方程:

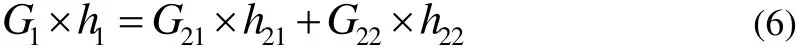

能量平衡方程:

流量平衡出口的饱和蒸汽和饱和水的流量与入口给水流量相同。能量平衡反应出口饱和蒸汽和饱和水的显焓之和与入口给水显焓相同。

不考虑非平衡温度损失,则闪蒸器出口汽、液温度相等,压力相等且等于闪蒸器内压力。这样在已知闪蒸器进口补给水的流量、焓和闪蒸压力,就可以计算出闪蒸器出口蒸汽和水的流量。

2 结果与分析

2.1 蒸汽发生系统热力设计

燃气轮机的出口烟气参数是蒸汽发生系统的热力设计基础,某型燃气轮机出口烟气参数列于表1。化学回热循环中要保证燃油-蒸汽重整反应的最佳值,设置水碳比(水分子和碳原子数目比)为4:1较为合适[11,12],燃油分子式为 C10H18(其热值为 42618.5kJ/kg,与柴油热值427000kJ/kg相近),燃油供给量为1.5kg/s,蒸汽流量则为7.826kg/s。蒸汽的压力略大于燃烧室的压力,设置为2.5MPa;蒸汽的温度选定为573.15K(高于饱和压力,利于重整进行)。给水压力为 16MPa,给水加压更为方便,便于闪蒸产生高压水蒸汽。给水的流量将根据高压闪蒸器的热力计算获得。具体设计参数见表1。

表1 水处理系统设计参数

下面,将根据这些参数进行水处理系统的部件的热力设计。

2.1.1 蒸汽发生系统的参数设定

蒸汽发生系统的参数设定是其热力设计的基础。各个设备的参数设定有其特殊的要求,下面将详细介绍各设备的参数设定要求并设定其热力参数。

1)设计点压力

闪蒸压力的选择需要考虑两个方面的因素,一是闪蒸得到的蒸汽要能够自由地流动到下级设备,因此闪蒸压力需要高于下级装备的工作压力;另外,闪蒸压力应该尽量维持在一个较低的值,这样能够得到更多的蒸汽。考虑通过过热器以及其他管件的压损,高压闪蒸器的压力设定为2.5MPa,略高于进入化学回热器的蒸汽压力。低压闪蒸器的压力设定为 0.15MPa,略高于大气压力,便于流通预热器PH。考虑到压损,设定各个设备的进出口压力如下:冷凝段:给水入口压力 16MPa,给水出口压力 15.8MPa;蒸汽入口压力0.15MPa,出口冷凝水压力0.14MPa。预热段:给水入口压力15.8MPa,给水出口压力15.6MPa;废水入口压力0.15MPa,废水出口压力0.14MPa。过热器:水蒸汽入口和出口均为2.5MPa,烟气入口和出口的压力均为0.1MPa。饱和器:给水入口压力 15.6MPa,给水出口压力15MPa;烟气进出口压力为0.1MPa。高压闪蒸器入口水压力 15MPa;出口水蒸汽和饱和水的压力为2.5MPa。低压闪蒸器的入口水压力为2.5MPa;出口水蒸汽和饱和水的压力为0.15MPa。

2)设计点温度和流量

在设定压力的基础上,通过热力平衡计算可以设定各个设备在设计点的温度和流量。首先,可以根据设计点的压力计算高、低压闪蒸器的进出口温度和流量,计算基础是闪蒸过程的数学模型,如式5和6。

高压闪蒸器:入口水来自饱和器,应该尽量使饱和器的出口水温度略低于出口压力下的饱和温度,避免给水在饱和器中汽化,因此,入口水压力设定为613.15K(15MPa时,水的饱和温度为615.31K);出口的蒸汽和饱和水为2.5MPa时的饱和温度497.1K。已知所需的高压蒸汽的流量是 7.826kg/s,计算可以得到入口水的流量是 22.839kg/s,出口饱和水的流量是15.013kg/s。

低压闪蒸器:入口水温度为 497.1K;出口蒸汽和饱和水的温度为0.15MPa时的饱和温度384.5K。根据入口饱和水流量以及进出口的温度、压力,按照闪蒸的数学模型可以计算得到出口蒸汽和饱和水的流量分别是3.337kg/s和11.676kg/s。

冷凝段:按照流量平衡方程,冷凝段的给水与高压闪蒸器的入口水流量相同,为22.839kg/s。冷凝器需要将低压闪蒸器出口的低压蒸汽冷凝到液态,设定液态温度为 360.1K。根据能量平衡计算得到给水的出口温度为370.15K。

预热段:冷凝段的给水出口状态参数已经确定,而且保证高温侧入口温度高于低温侧出口温度,高温侧出口温度高于低温侧入口温度,按照能量平衡反复衡算,设定给水的出口温度为375.15K,废水出口温度为374K。

过热器:上述计算和设计条件已经得到过热器的烟气入口参数和出口温度、流量以及蒸汽的进出口参数。按照能量平衡可以计算得到烟气的出口温度为643.15K。

饱和器:所需求解的只剩饱和器的出口烟气温度,根据能量平衡容易求得其温度为392.17K。

根据给定的设计条件和前述的计算,得到各个设备的进出口状态参数,将这些参数列入下表2,以便清晰查询。

表2 水处理系统各设备进出口参数表

2.1.2 蒸汽发生系统的热力设计

上节已经根据给定设计值和热力平衡计算确定了各个设备在设计点的进出口参数;另外,已经提出一套计算模型进行化学回热器的换热部件热力设计。这里,根据这些已知条件进行水处理系统中换热设备的热力设计。

首先,按照已知条件对冷凝器进行热力设计计算。然后,将按照这个步骤得到其他部件的热力计算结果。

1)换热量计算

冷凝器蒸汽入口的参数为0.15MPa、384.5K,可以根据工质热物性计算方法计算得到其比焓值为2693.1kJ/kg;冷凝水出口参数为0.14MPa、360.1K,同样可以根据工质热物性计算方法计算得到其比焓值为364.2kJ/kg。按照式2可以计算得到冷凝器的换热量为7771.54kW。

2)对数平均温差计算

冷凝器采用的基本结构模式为逆流式。根据进出口的温度可以计算换热器两端的温差分别为71.95K和14.35 K。按照式4可以计算冷凝器设计点的对数平均温差35.73K。

3)计算换热面积

选定给水冷凝蒸汽时逆流式换热器的经验值3000w/(m2·K)。这样,根据式3可以计算冷凝器的换热面积为72.51m2。

按照相同的计算步骤可以进行得到各个设备的换热系数和换热面积,完成换热设备的热力设计,热力设计结果列于下表3。

表3 水处理系统热力设计结果

由此可见,烟气流经的两个设备饱和器和过热器中,过热器面积远小于饱和器。因此,前期热力设计时,设定过热器中烟气的压降为0。

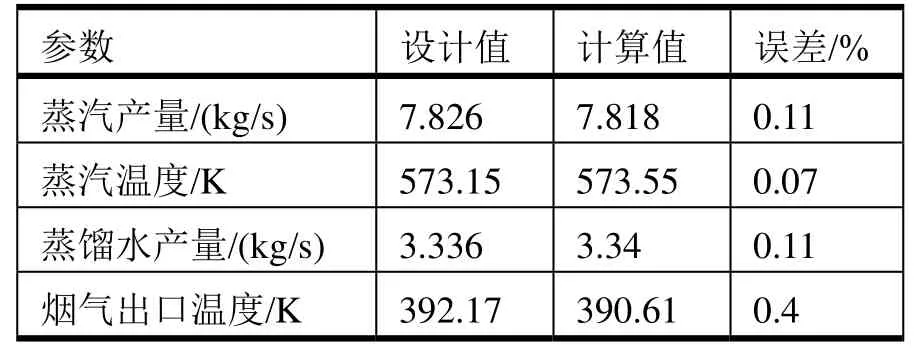

2.2 设计点校验计算

水处理系统的热力设计完成后,首先需要检验水系统设计的合理性,这就需要按照得到的设计参数组成水处理系统的计算模型,给定设计点的入口参数,计算其出口参数,分析出口参数的误差。计算步骤如图4所示。

图4 水处理系统热力计算步骤

设计点工况的热力计算的输入条件为:i)给水:压力16MPa,温度288.15K,流量22.839kg/s;烟气:压力0.1MPa,温度658.2K,流量92kg/s。计算得到的结果和设计值的误差计算公式如下:

设计点热力计算结果以及误差分析见下表4。由误差分析的结果可以知道,所涉及的水处理系统设计点计算误差很小,几个参数计算的最大误差为0.4%,满足需求,可以认为水处理系统能满足设计要求。

表4 水系统设计点校验结果

3 结论

本文分析了利用燃气轮机高温余热生产蒸汽的余热锅炉的设计准则并且基于某型燃气轮机提出了一套用于化学回热循环的蒸汽发生系统。设定了该蒸汽发生系统的设计条件并对各主要部件进行了热力设计,建立该系统的热力性能计算模型并校验了设计点的计算精度。通过对这些内容的讨论得到如下结论:

1)该系统的设计符合能量梯级利用的原则,节约了能源;

2)低工况时,可以调节高压闪蒸的压力,产生蒸汽提供其他用途;也可以利用低压闪蒸,产生蒸馏水,提供生活需要,适用于沿海水处理和船舶供水。解决了余热锅炉低工况能源利用效率差的问题;

3)变工况时,通过设定高压闪蒸的压力,在一定程度上保证了高压蒸汽参数的稳定性,利于系统运行;

4)系统设计点性能计算结果,系统出口蒸汽和烟气各热力参数的最高误差为0.4%,精度较高;验证了该系统热力设计和计算流程的准确性,便于在燃气轮机系统热力性能计算的应用。

该蒸汽发生系统基于化学回热循环设计,也可用于其他燃气轮机系统。所提出的热力设计过程也可为利用高温余热设计蒸汽发生系统提供一定的帮助。该蒸汽发生系统的变工况性能以及应用于燃气轮机系统的特点还需要更为深入的研究。

[1] 宋洪川, 王立敏. 全球能源消费在经济复苏中强劲反弹——《BP世界能源统计2011》解析[J]. 国际石油经济, 2011(7): 41-47.

[2] 李嘉, 王立敏. 开放竞争市场维系能源供需均衡——《BP世界能源统计2012》解析[J]. 国际石油经济, 2012(7): 36-41.

[3] BP Group. BP Statistical Review of World Energy[R/OL]. June 2011.

[4] BP Group. BP Statistical Review of World Energy[R/OL]. June 2012.

[5] Andreas Poullikkas. An overview of current and future sustainable gas turbine technologies [J].Renewable and Sustainable Energy Reviews, 2005,(9):409–443.

[6] F Haglind. A review on the use of gas and steam turbine combined cycles as prime movers for large ships, part I: background and design [J]. Energy Convers Manage, 2008, 49(12): 3458-67.

[7] F Haglind. A review on the use of gas and steam turbine combined cycles as prime movers for large ships, part II: previous work and implications [J].Energy Convers Manage, 2008, 49(12): 3468-75

[8] F Haglind. A review on the use of gas and steam turbine combined cycles as prime movers for large ships, part III: fuels and emissions [J]. Energy Convers Manage, 2008, 49(12):3476-82.

[9] 翁史烈, 蒲强, 卫琛喻, 等. 燃气轮机的湿空气循环性能分析与试验[J]. 电力与能源, 2011, 32(6):453-456.

[10] 周伏秋, 王克光. 注蒸汽燃气轮机循环工质热力性质研究[J]. 热能动力工程, 1992, 7(1): 8-13.

[11] R Carapellucci, A Milazzo. Thermodynamic optimization of a reheat chemically recuperated gas turbine [J]. Energy Conversion and Management,2005, 46:2936-2953.

[12] 郑洪涛, 张玉龙, 杨仁. CRGT循环燃气轮机性能仿真[J]. 航空动力学报, 2012, 27(1): 118-123.

[13] 冯志兵, 崔平. 联合循环中的余热锅炉[J]. 燃气轮机技术, 2003, 16(3): 26-33.

[14] 仝庆华, 袁益超, 刘聿拯, 胡晓红. 燃气-蒸汽联合循环余热锅炉技术研究现状[J]. 能源研究与信息, 2006, 22(4): 208-213.

[15] Hennecke K, Meinecke W, Kruger D. Integration of solar energy into industrial process heat and cogeneration systems [C]. In: 9th International Symposium Solar Thermal Concentrating Technologies, Font-Romeu, France, 2000.

[16] Maya Livshits, Abraham Kribus. Solar hybrid steam injection gas turbine (STIG) cycle [J]. Solar Energy,2012, 86:190–199.

[17] 唐世林. 电站计算机仿真技术[M]. 北京: 科学出版社, 1996.

[18] 张琦. 闪蒸余热发电系统通用计算模型及优化方法探讨[J]. 水泥技术, 2010(2): 100-102.

Thermodynamic Design for Heat Recovery Steam Generator of Chemically Recuperated Gas Turbine

SONG Shao-lei1, SHU Chun-ying2, XIE Yu-bo3

(1. Shenyang Equipment Bureau, Harbin 150078, China; 2. No. 703 Research Institute, CSIC, Harbin 150078,China; 3. No. 704 Research Institute, CSIC, Shanghai 200031, China)

The design principle of the heat recovery steam generator (HRSG) absorbing the waste heat of gas turbine is analyzed; and a HRSG to construct the chemically recuperated gas turbine (CRGT) is proposed based on some gas turbine. The parameters of design working condition are set and thermodynamic designs of the components of the HRSG are performed. Calculation models of the HRSG are built and the performance parameters at design point are calculated. The maximal error of the parameters of the output steam and gas is 0.4% and it can be said that the designed HRSG is available for the CRGT. The HRSG conforms to the principle of energy cascade utilization and has the advantages of making the best of waste energy in low working conditions and running steadily in varied conditions.

gas turbine,chemically recuperated,heat recovery steam generator,thermodynamic design

TK473,TK16

A

10.16443/j.cnki.31-1420.2015.02.001

宋少雷(1982-),男,工程师,主要从事热力设计。