基于ANSYS的船舶起重机可靠性分析

王 湜,李洪斌,荣维栋

(大连理工大学 深海工程研究中心,大连 116024)

基于ANSYS的船舶起重机可靠性分析

王 湜,李洪斌,荣维栋

(大连理工大学 深海工程研究中心,大连 116024)

为研究某工程船舶船用起重机结构可靠性问题,运用 ANSYS软件进行建模分析,将模型简化为悬臂端部刚固,从而忽略悬臂的复杂结构,建模时只考虑荷载,强度校核满足规范要求。利用ANSYS软件的PDS模块,选择起重机所受荷载、弹性模量、结构尺寸等作为随即输入变量,编制APDL命令流建立可靠性分析文件并执行可靠性分析。经过分析,得到了起重机结构刚度可靠度数值和灵敏度值,同时给出各随机参数对起重机结构可靠性的影响程度。

船舶起重机;ANSYS-PDS;可靠性;灵敏度

0 引言

船用起重机是船舶自备的用于装卸货物的装置和机械,主要包括吊杆装置、甲板起重机及其他装卸机械。其工作荷载复杂多变,起重机结构的刚度和强度是进行安全作业的基本保障。中国船级社(CCS)《船舶与海上设施起重设备规范》中对船舶起重机的刚度和强度性能制定了一系列标准。起重机在作业过程中,由于长期受到动、静载荷的作用,会造成拉伸、扭转、弯曲等变形,理论分析方法难以准确描述起重机结构的应力应变行为。传统的起重机结构分析以材料力学为基础,根据结构强度初定结构尺寸,根据安全系数法校核强度。此方法将结构的强度极限、外载荷、几何尺寸等参数作为常量进行计算校核,确忽略了这些参数由于测量误差等各种随机因素产生的影响。此外,其设计准则是结构的最大应力小于许用应力,具有较大的经验性和盲目性,容易造成材料的浪费。因此,研究一种方便、准确的船用起重机可靠性设计方法具有重大意义。

21世纪以来,计算机技术飞速发展,运用CAE技术对工程产品进行可靠度分析以及模型优化设计越来越得到人们重视。陈建英等运用 ANSYS-PDS对既有混凝土桥梁进行了可靠性分析,并与试验结果进行比较。上海交通大学张宗科、唐文勇等运用ANSYS软件并结合AUTOCAD中的Visual LISP语言对门式框架实行了可靠性分析,并且部分实现了计算过程的可视化。

目前,船用起重机工作性能的研究有待发展,而对于船用起重机结构可靠性的分析研究尚不充分。本文将有限元方法和可靠性设计相结合,运用ANSYS-PDS将船用起重机的强度极限、外载荷、几何尺寸等定义为随机输入参数,探究各参数对起重机结构可靠性的影响,从而为起重机可靠性设计提供一定参考。

1 蒙特卡洛法

1)首先利用ANSYS软件对船用起重机建模并进行强度分析;2)通过执行生成的可靠性分析文件进行大量的模拟实验,估计结构应力大于许用值的概率并求解起重机结构失效的概率,同时得到结构应力的一些数字特征,作为可靠性分析的依据。

本文运用 ANSYS-PDS模块进行结构可靠性分析时采用拉丁超立方抽样。拉丁超立方抽样是多维分层抽样法,相较单纯的分层抽样,拉丁超立方抽样的最大优势在于任何大小的抽样数目均能很容易的产生。

2 基于ANSYS的结构可靠度分析

有限元方法已成为分析复杂结构的强有力工具,并且是一种广泛使用的数值分析方法,但是这些分析一般都是基于确定性的有限元计算。在实际结构工程中存在诸多不确定因素,比如材料和几何参数的不确定性,另外结构所承受的主要荷载也存在不确定性。因此,在实际工程中,需要采用随机有限元分析方法来处理大量不确定性问题。ANSYS是一种大型通用的有限元分析软件,并且广泛应用于结构、流体、电场、磁场、声场等分析,其中的PDS(Probabilistic Design System)模块就是基于有限元理论的概率设计模块,并且可以用来评估输入参数对系统输出的影响以及用户对产品质量和可靠性的满意程度[3]。

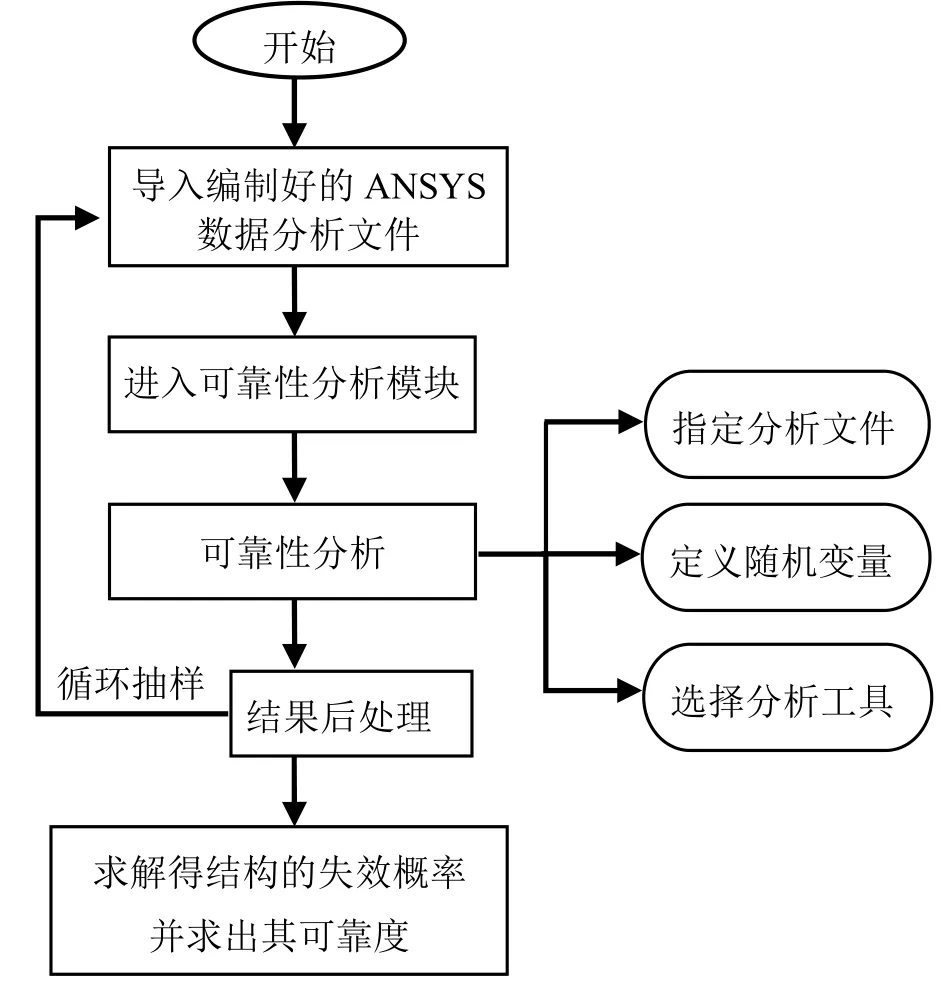

PDS模块进行可靠性分析时,其中的随机输入参数包括承受载荷、材料密度和弹性模量等,这些参数均服从一定分布,将这些参数描述成不确定性的变量,经过大量的循环抽样计算,可以统计出起重机结构响应参数的分布特性以及相应对可靠性的影响程度,进而评估整体结构的可靠性[5]。基于ANSYS的结构可靠性分析流程如图1所示:

图1 基于ANSYS的结构可靠度数值模拟流程图

3 计算实例

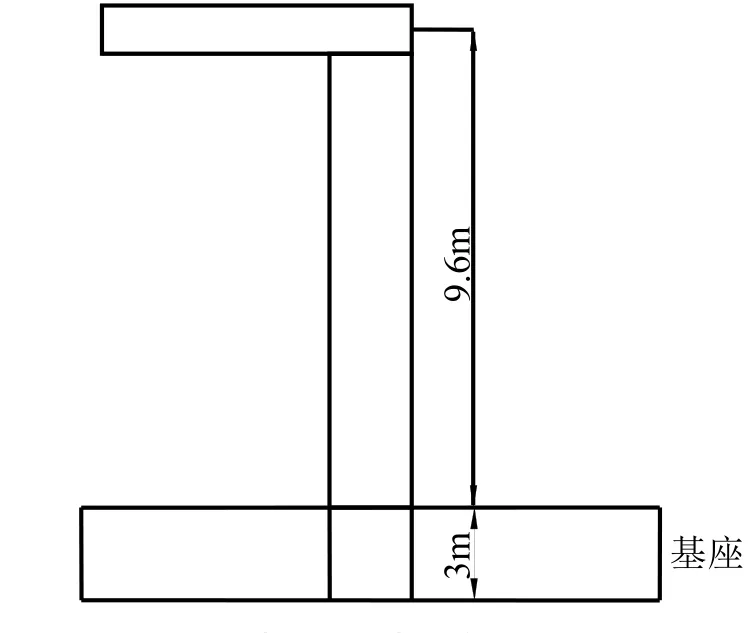

本文的研究对象为某工程船舶船用起重机,吊机自重45t,吊臂5t,上下两层板,基座设在结构中央,基本尺寸如图2所示:

图2 起重机模型简化图

参考中国船级社(CCS)《船舶与海上设施起重设备规范》3.2、3.3和3.4章节的规定[7],该结构有限元分析时不考虑船舶倾斜以及回转加速度产生的水平力,计算载荷如下:1)自身重量50t;2)距离基座中心10m处起吊重物120t;3)风载荷3766.27N。

3.1 有限元建模

在本模型中,采用Q315低碳钢。主要定义以下几个变量,材料的弹性模量为211GPa,材料的屈服极限为 315Mpa,材料的泊松比为 0.3,材料密度为7800kg/m3。在本模型中采用shell181单元模拟板结构,采用beam188单元模拟梁结构。考虑到起重机作业时,船舶处于平稳状态,外界风浪流等对船体的影响基本可以忽略。因此,为方便求解,提升求解效率,建模时对结构进行适当简化,将模型简化为悬臂端部刚固,从而忽略悬臂的复杂结构。建立的起重机三维有限元模型如图3所示。

3.2 随机参数的设计

图3 起重机有限元模型

在实际工程中,结构的刚度主要取决于所用材料的特性和尺寸,加工材料在出厂时总会不可避免的存在尺寸误差,因此在可靠性分析中有必要考虑。本文建模时,上下平台以及隔板板厚为 14mm,支柱厚度为 25mm,支柱内加强结构采用 L型截面,尺寸为220mm*62mm*18mm。参考相关统计资料,假定这些参数均服从均匀分布,误差为1mm。材料特性则跟材料弹性模量、泊松比、密度等有关,其中弹性模量、泊松比均服从正态分布,密度服从均匀分布。另外,本文中起重机结构所承受荷载中,自重属于恒荷载,服从正态分布;外加重物荷载及风荷载属于活荷载,其中重物荷载为主要外荷载,服从对数正态分布,风荷载为次要荷载,服从极值I型分布。根据起重机实际工作情况,定义起重机自重F1、重物荷载F2、风荷载F3、弹性模量YOUNG、泊松比POSS、密度DENSITY以及结构截面的相关尺寸W1、W2、L1、TK1、TK2等为随机输入参数,W1、W2、L1为支柱内加强结构的L型截面相关尺寸,TK1为上下平台及隔板的板厚,TK2为支柱厚度。定义结构最大等效应力为随机输出参数,并通过APDL命令提取最大节点等效应力,建立命令流分析文件,保存为概率设计分析文件。各随机输入变量及其分布如下表1所示。

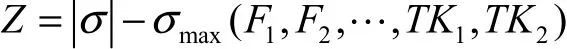

根据起重机结构失效准则,起重机结构的最大应力不能超过许用应力,否则视为结构失效。因此,定义结构功能函数如下:

采用SPSS 21.0软件对数据进行分析处理,计量资料以(均数±标准差)表示,采用t检验;计数资料以(n,%)表示,采用χ2检验,以P<0.05表示差异具有统计学意义。

式中,σS为钢材屈服强度,取315MPa; β为钢材屈服比系数,取1.1;n为安全系数,取1.43;计算得许用应力为结构实际计算所得最大等效应力。若结构功能函数Z > 0,则系统安全,否则系统失效。

表1 输入随机变量及其分布

3.3 结果分析

进入PDS处理器,选择蒙特卡洛方法进行分析,同时选择拉丁超立方方法作为概率分析方法,循环次数设为2000次,执行可靠性仿真分析。

3.3.1 精度检验

图4为起重机结构最大等效应力的抽样过程曲线图,上下两条曲线代表置信区间,中间曲线代表抽样均值。从图中可以看出,置信区间的宽度随着抽样次数的增加而减小,抽样均值趋于平稳,从而表明2000次抽样模拟满足可靠性分析要求。抽样柱状图如图 5所示,可明显看出,结构的最大等效应力基本服从正态分布,均值151.8MPa,标准差14.9MPa。

3.3.2 结构可靠度

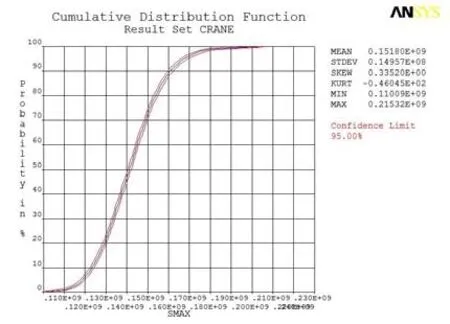

图6为结构功能函数Z的累计分布图,并列表显示功能函数Z > 0的概率如图7所示,从图中可以看出,Z > 0的平均概率为0.9969,查询正态分布数值表[4],并根据公式:Pf=Φ(- β)[1],可得船用起重机的可靠度约为2.74。

图4 SMAX抽样过程图

图5 SMAX抽样柱状图

图6 功能函数累计分布图

图7 功能函数Z>0的概率

3.3.3 敏感性分析

灵敏度图表明了各随机参数对结构可靠度的影响程度,包括条状图和饼状图,起重机结构可靠性灵敏度如图8所示。从柱状图中可以看出,重物荷载F2和自重F1为负值,表明当F2、F1增大时,结构可靠度降低;支柱厚度TK2为正值,表明当TK2增大时,结构可靠度增大。饼状图则显示了各随机输入参数对结构可靠度的影响程度,从图中可以看出重物荷载F2对可靠度影响最为敏感,支柱厚度TK2和自重F1次之,其他随机参数则对结构可靠度基本没有影响或者影响甚微。

图8 SMAX失效概率灵敏度示意图

4 结论

本文运用ANSYS软件并结合蒙特卡洛分析方法,选取起重机的相应设计参数和载荷作为随机变量,通过PDS处理器对起重机进行了可靠性分析,并且得到了结构最大等效应力的可靠度以及各随机输入变量的灵敏度,可得结论如下:

1)通过可靠性分析,我们可以知道当起重机结构可靠度为2.74时,所受重物荷载和支柱的厚度对可靠度影响较大。分析结果对改进起重机结构可靠性提供了参考,并且对结构的参数设计和优化提供了依据;

2)基于ANSYS的可靠度分析方法简单明了,不需要单独编制可靠性分析的程序,是有限元理论和可靠性理论的有机结合,是结构可靠性分析方法的一个重要组成部分,对于大型复杂结构的非线性可靠性问题其优势明显,值得推广和深入研究。

[1] 欧进萍, 段忠东. 结构可靠度[M]. 哈尔滨: 哈尔滨工业大学大学出版社, 2001: 19-27.

[2] 贡金鑫, 魏巍巍. 工程结构可靠性设计原理[M].北京: 机械工业出版社, 2007: 103-111.

[3] 周德高, 等. 基于ANSYS-PDS模块的集装箱结构可靠性分析. [J] 物流科技, 2014(3): 21-24.

[4] 冯敬海, 等. 数理统计学[M]. 大连: 大连理工大学出版社, 2005: 346-348.

[5] 谢镭, 等. 基于ANSYS的钢框架结构可靠性数值模拟[J]. 河南科技大学学报, 2009(3): 67-71.

[6] 王新敏. ANSYS工程结构数值分析[M]. 北京: 人民交通出版社, 2007.

[7] 中国船级社. 船舶与海上设施起重设备规范[M].北京: 人民交通出版社, 2007.

勘误说明

本刊2015年第1期第37页文章《基于Solidworks的船舶电动机拆装仿真》漏排第二作者,原“赵树培”更正为“赵树培,赵晓明”;原“ZHAO Shu-pei”更正为“ZHAO Shu-pei,ZHAO Xiao-ming”。

特此说明。

Reliability Analysis of Ship’s Cargo Handling Gear Based on ANSYS

WANG Shi, LI Hong-bin, RONG Wei-dong

(Deepwater Engineering Research Center of Dalian University of Technology, Dalian 116024, China)

In order to study the reliability of ship’s cargo handling gear, the finite element analysis model of the cargo handling gear is established by ANSYS. Ignoring the complex structure of cantilever by simplifying the model as fixed cantilever, load is the only parameter that is considered when modeling.The intensity should meet the specification requirements. A variety of design parameters of the ship’s cargo handling gear such as loads, elasticity modulus and structure size are selected as random input variables. By compiling the APDL command-flow to create reliability analysis file, then the reliability analysis for ship’s cargo handling gear is made. The stiffness reliability value and sensitivity value of the structure are given through analysis and the influence of the structure reliability of various parameters is inquired.

ship’s cargo handling gear; ANSYS-PDS; reliability; sensitivity

U664.4+3

A

10.16443/j.cnki.31-1420.2015.02.002

王湜(1991-),男,硕士研究生,主要从事海洋工程结构分析。