富氢气体直接还原铁矿石及其碳沉积行为

耿淑华,丁伟中,郭曙强,方 展,邹星礼,鲁雄刚

(上海大学省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200072)

富氢气体直接还原铁矿石及其碳沉积行为

耿淑华,丁伟中,郭曙强,方展,邹星礼,鲁雄刚

(上海大学省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200072)

焦炉煤气改质后可用于生产直接还原铁,为炼钢提供优质的原料.利用热重分析法,研究了H2与CO物质的量比(H2/CO)、温度对铁矿石球团矿还原速率及其碳沉积速率的影响.实验结果表明:H2的还原能力大于CO,且随着混合气体中H2含量的增加,铁矿石球团矿的还原速率增大;当H2/CO比大于8/2时,增加H2含量对还原速率影响减小;在铁矿石还原后期出现碳沉积,且碳沉积速率随着H2含量的增加而减小;低温易于碳沉积,但当温度高于850◦C时,碳沉积得到抑制.

球团矿;富氢气体;直接还原;碳沉积

直接还原铁(direct reduced iron,DRI)是一种优质的炼钢原料,其成分稳定,有害杂质元素含量低,可以作为电炉炼钢的原料和转炉炼钢的冷却剂.我国是焦炭生产大国,2007年的总产量占全世界总产量的60%左右[1].焦炭的生产过程中会产生大量的焦炉煤气,其中物质的量组成大致为:55.0%~60.0%的H2,23.0%~27.0%的CH4,5.0%~8.0%的CO,2.0%~4.0%的CmHn,1.5%~3.0%的CO2.焦炉煤气中H与C物质的量比(H/C)远高于天然气中的值.将焦炉煤气中的甲烷进行改质重整,得到的富氢多元还原气可用于铁矿石的直接还原.这是一条解决中国气基直接还原铁气源短缺的新路线.近年来,研究者对焦炉煤气直接还原铁矿石的流程进行了探索.郭占成等[2]提出煤-氧-水蒸气-焦炉气联合气化制备直接还原气的工艺概念设计.赵宗波等[3]通过热力学分析,探讨了焦炉煤气竖炉法生产DRI的煤气用量,并给出了生产每吨DRI时焦炉煤气的用量范围.曹朝真等[4]对焦炉煤气的自重整进行了热力学模拟.上述这些研究结果表明了发展焦炉煤气直接还原铁流程的可行性.

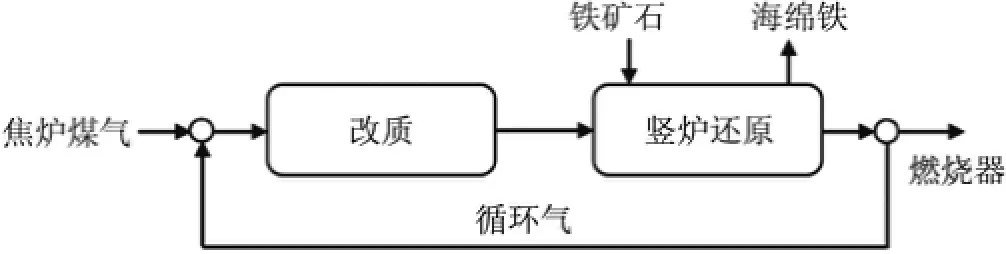

焦炉煤气直接还原铁矿石的流程包括两部分:焦炉煤气催化重整与铁矿石气基直接还原[5].该工艺流程如图1所示.焦炉煤气与还原尾气可以按一定配比混合后在高温催化床中进行重整反应[6].改质焦炉煤气的主要成分为H2,CO与少量的H2O,CO2,CH4,其中还原组分(H2与CO)的物质的量可达90%.竖炉还原尾气中还原产生的CO2和H2O可以作为改质的氧化剂.尾气中未被充分利用的还原组分(CO和H2)也为改质气的一部分,在随后的铁矿石还原过程中得到了循环利用.

图1 以焦炉煤气为基的铁矿石直接还原流程Fig.1 Diagram of iron ore direct reduction process based coke oven gas(COG)

在铁矿石气基直接还原过程中,竖炉温度为400~900◦C,气氛为强渗碳环境,还原得到的新鲜的海绵铁会催化CO发生反歧化反应(2CO=CO2+C)而生成碳[7].适度的渗碳可以降低铁熔点,但是过量析出的碳黑将在矿石孔隙内沉积和膨胀,产生内应力,从而降低矿石的强度,导致矿石破裂,影响料柱的透气性.目前,碳沉积的研究主要是以纯铁为研究对象,反应气为CO,CH4,C2H2,C2H6等单一气体组分,研究目的多为以铁为催化剂进行反应活性或纳米碳管的生长[8-9],而对铁矿石还原过程中的碳沉积行为未作深入研究.与催化剂相比较,铁矿石的成分更加复杂.铁矿石的主要成分为Fe2O3,在还原过程中Fe会经历价态的转变,Fe2O3的反应路径、反应活性与纯铁均存在较大的差别.在气源方面,改质焦炉煤气为多组分气体,各组分交互作用,导致副反应较多.

本工作以H2与CO的混合气体模拟改质焦炉煤气,采用热重分析法探讨气体组分对铁矿石球团矿的还原速率、物相转变以及还原后期碳沉积的影响,讨论了碳沉积机理,最后得出铁矿石球团矿还原的最佳气体配比.

1 实验材料与方法

1.1材料

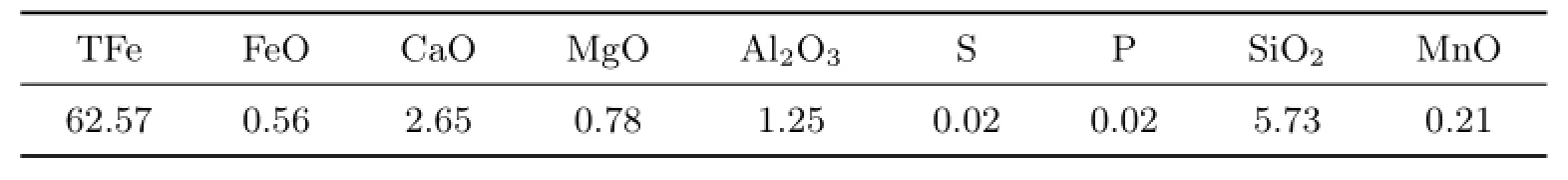

本实验使用加拿大酸性球团矿,球团直径为1.0~1.4 cm,具体的化学成分如表1所示.对球团矿进行X-射线衍射(X-ray diffraction,XRD)物相分析,可知球团矿的主要物相为Fe2O3.

1.2方法

热重实验使用大载荷的Cahn TherMax 700热重分析仪(美国Thermo Cahn公司),其中康氏天平的精度为1µg,在实验过程中可以自动记录样品的重量变化.热重实验装置如图2所示.实验气体为H2,CO及二者的混合气体.球团矿置于实验装置的钼丝吊篮中,反应气由炉子下部通入,气体流量为140 mL/min.实验时,首先在氩气气氛下以10◦C/min的速率升温至实验温度后,切换为反应气体,保持120 min;然后,将气体切换回氩气,并以5◦C/min的速率降至室温;反应完成后,利用金相显微镜(DM4000 M)观察还原产物的微观形貌,利用宏观体式显微镜(VHX-1000C)观察样品的裂纹.

表1 球团矿的主要化学成分(质量分数)Table 1 Chemical components of the iron ore pellet %

图2 热重实验装置Fig.2 Thermo-gravimetric(TG)apparatus

2 实验结果与分析

图3为球团矿在不同温度下还原的热重(thermo-gravimetric,TG)曲线.由图3可以看出,铁矿石球团在高碳势的还原气体中,既有铁氧化物还原的失重,也有碳沉积的增重,重量变化取决于二者的相对强弱.在含有CO的混合气体中,整个实验过程可分为还原阶段与碳沉积阶段:反应前期(失重量<10%,对应Fe2O3→Fe3O4→FeO),还原占主导,球团失重;反应后期(FeO→Fe),当碳沉积速率大于还原速率时,球团增重.

2.1气相成分及温度对还原速率的影响

在热力学上,低温(<810◦C)有利于CO还原,高温(>810◦C)有利于H2还原[10];在动力学上,H2分子较小,有利于传质,反应速度更快.从图3可见,在还原过程的各阶段,H2的还原速率均大于CO的还原速率;混合气体中H2含量越高,反应速率越快.当混合气体中H2与CO物质的量比(H2/CO)大于6/4时,增加H2的含量对还原速率影响变小,而当H2/CO=8/2时的混合气体的还原速率与纯氢时相当.

图3 球团矿在不同H2/CO比的混合气体中还原的热重曲线Fig.3 TG curves of the iron ore pellets reduced by mixture gases with different H2/CO ratios

图4为不同温度条件下球团矿的还原速率和失重.由图4可知,随着温度的升高,还原速率增大,且在还原后期温度对还原速率的影响更大;随着还原的进行,还原速率减慢.反应的初始阶段(失重<5%),还原速率较大,对应Fe2O3→Fe3O4,气体成分对还原速率影响不大;之后阶段(失重为3%~10%),对应Fe3O4→FeO,还原速率减小;最后阶段,FeO→Fe,因为这个步骤要求较高的气体还原势和反应温度,所以还原速率最小.

图4 在不同温度条件下球团矿的还原速率和失重(H2/CO=8/2)Fig.4 Reduction rate and weight loss of iron ore pellets reduced by mixture gases(H2/CO=8/2)under different temperatures

2.2还原后期的碳沉积

由图3可知,在含有CO的混合气体中,还原后期碳沉积受温度与气体成分的影响.当温度为750◦C,H2/CO小于8/2时,混合气体表现为类一氧化碳气体,在还原后期会出现增重现象,在热重曲线中对应一个失重最大值.气体中CO含量越高,最大失重出现的时间越早,对应的最大失重越小,碳沉积越严重.当温度为800◦C,H2/CO大于6/4时,混合气体表现为类氢气体,还原速率较快,没有明显的碳沉积.当温度为850◦C时,混合气体表现为类氢气体,并且未出现样品增重.由此可见,低温有利于碳沉积,而高温气体表现为类氢气体,碳沉积趋势变缓.

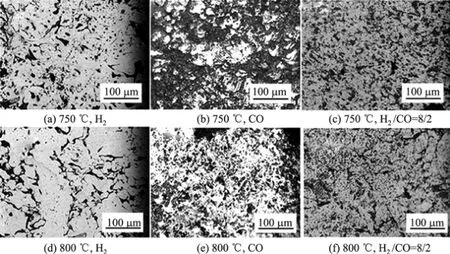

图5为不同条件下球团反应后还原产物横截面的金相照片,其中灰白色为金属铁,黑色为孔洞或碳.由图5可以看出,纯H2还原后,金属Fe颗粒之间互相粘连,产物层结构较为致密;而CO还原产物的金相结构则疏松多孔.这是由于碳颗粒分散在金属Fe颗粒之间,阻碍了金属颗粒的互相粘连,虽然这有利于还原气体在产物层中的内扩散,但是过多的碳生长会浪费还原气体,降低还原效率.另外,当H2/CO=8/2时,还原产物的结构介于纯H2和纯CO时的还原产物之间.

图5 不同条件下球团矿还原产物的金相照片Fig.5 Metallographs of the iron ore pellets under different conditions

2.3还原过程中球团外形裂纹的产生

在竖炉还原过程中,球团的完整性对冶炼过程至关重要.球团的粉化会降低竖炉的透气性,从而影响还原反应的顺利进行.图6为球团矿分别在纯H2,纯CO以及H2/CO=8/2的混合气体中还原后的形貌.由图6可见,在750◦C与800◦C时,球团外形保持完好;在900◦C以上时,球团出现明显裂纹,且纯CO还原的球团裂纹比纯H2还原的要严重.球团在H2/CO=8/2的混合气体中于900◦C时出现了轻微裂纹.因此,要使反应后的球团保持较好的完整性,最佳的反应温度应为750~900◦C.

引起裂纹产生的原因有两个:一是还原过程中相变引起的体积变化产生的内应力;二是热应力,即球团外部的温度高于内部,使得球团外部区域膨胀产生裂纹[11-12].在高温条件下,还原速率较大,由于晶型转变时间较短,应力增大,使900◦C以上球团表面产生裂纹.因为还原产生的CO2的压力比H2O产生的应力大,而压力将铁粒向外推出,这种向外的力导致球团膨胀破裂[13-14],所以CO还原产生的裂纹更严重.而气体成分为H2/CO=8/2的混合气体还原产生的气体压力介于纯H2和纯CO之间,同时改善了H2还原中的热效应,因此该情况下球团产生的裂纹更小.

图6 不同气体成分与温度下球团还原后的裂纹形貌Fig.6 Photos of the pellets reduced at different temperatures and gas components

2.4碳沉积机理

气体在铁表面的碳沉积包括气体吸附、气体-金属表面反应、碳在金属中的扩散与气体产物的脱附过程[15].在H2与CO混合气体还原铁矿石的过程中,可能发生的碳沉积反应有

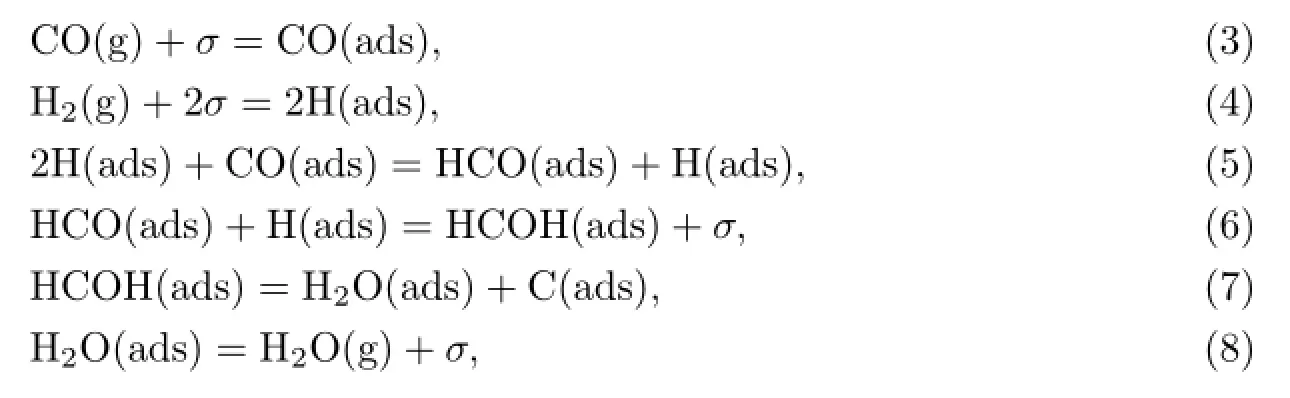

Fruehan[16]测量了碳沉积的初始反应速率,并认为影响速率的限制性环节为生成的表面活性体.Zhang等[17]与Huo等[18]用第一性原理计算了Fe(111)晶面上碳沉积的路径,并且得到的计算结果表明,吸附的H与CO在金属表面发生耦合反应生成表面活性体HCO,但其生成能量最低.因此,根据实验结果可以推测出H2与CO的混合气体在铁表面的吸附过程中可能发生的反应有

式中,σ表示铁表面的吸附活性位置,g表示气态,ads表示吸附态,HCO与HCOH为活性体. H2与CO在铁表面的吸附过程如图7所示.

图7 H2与CO在铁表面的吸附过程Fig.7 Process of the adsorption of H2and CO on the surface of irons

3 结论

本工作利用热重分析法研究了H2/CO比、温度对铁矿石球团的还原速率及其碳沉积速率的影响,并得到了以下结论.

(1)铁矿石球团的还原速率随着温度的升高而加快,且在还原后期,温度对还原速率的影响增大;反应初期还原速率较快,随着还原的进行,还原速率减慢,FeO→Fe情况下,还原速率最小.

(2)H2的还原能力大于CO,球团还原速率随着混合气体中H2含量的增加而增大.当温度高于900◦C时,球团的表面出现裂纹.H2/CO=8/2的混合气体可以获得与纯H2相当的还原速率,同时改善了H2还原中的热效应,因此,球团产生的裂纹较小.

(3)在铁矿石还原的后期会出现碳沉积,且碳沉积受温度与气体成分的影响.低温与高CO含量有利于碳沉积.当H2/CO大于8/2时,气体为类氢气体,碳沉积得到抑制;当温度高于850◦C时,无碳沉积反应.

[1]RazzaQ R,Li C S,Zhang S J.Coke oven gas:availability properties,purification,and utilization in China[J].Fuel,2013,113:287-299.

[2]郭占成,宋学平,赵月红,等.煤-氧-水蒸气-焦炉气联合气化制备直接还原气[J].钢铁,2003,38(12):56-61.

[3]赵宗波,应自伟,许力贤,等.焦炉煤气竖炉法生产直接还原铁的煤气用量探讨[J].材料与冶金学报,2010,9(2):88-91.

[4]曹朝真,郭培民,赵沛,等.焦炉煤气自重整炉气成分与温度变化规律研究[J].钢铁,2009,44(4):11-15.

[5]丁伟中,郭曙强,耿淑华,等.基于焦炉煤气的铁矿石直接还原新流程[C]//2011年全国冶金节能减排与低碳技术发展研讨会.2011:248-252.

[6]丁伟中,沈培俊,杨志彬,等.焦炉煤气在透氧膜反应器中的重整机理[J].上海大学学报:自然科学版,2011,17(4):529-534.

[7]Grabke H J.Corrosion by carbonaceous gases,carburization and metal dusting,and methods of prevention[J].Materials at High Temperatures,2000,17(4):483-487.

[8]He M,Xiao B,Hu Z,et al.Syngas production from catalytic gasification of waste polyethylene:influence of temperature on gas yield and composition[J].International Journal of Hydrogen Energy,2009,34(3):1342-1348.

[9]Pellegrino L,Daghetta M,Pelosato R,et al.Searching for rate determining step of CNT formation:the role of cementite[J].Chemical Engineering Transactions,2013,32:739-744.

[10]方觉.非高炉炼铁工艺与理论[M].2版.北京:冶金工业出版社,2010.

[11]El-Geassy A A,Nasr M I,Hessie M.Effect of reducing gas on the volume change during reduction of iron oxide compacts[J].ISIJ International,1996,36(6):640-649.

[12]Hayashi S,Iguchi Y.Influence of several conditions on abnormal swelling of hematite pellets during reduction with H2-CO gas mixtures[J].Ironmaking and Steelmaking,2005,32(4):353-358.

[13]Nasr M I,Omar A A,Hessien M M.Carbon monoxide reduction and accompanying swelling of iron oxide compacts[J].ISIJ International,1996,36(2):164-171.

[14]Bohn C D,Cleeton J P,M¨uller C R,et al.The kinetics of the reduction of iron oxide by carbon monoxide mixed with carbon dioxide[J].AIChE Journal,2010,56(4):1016-1029.

[15]Grabke H J,M¨oller-Lorenz E M,Schneider A.Carburization and metal dusting on iron[J].ISIJ International,2001,41(S1):S1-S8.

[16]Fruehan F J.The rate of carburization of iron in H2-CO atmospheres:part 1.Effect of temperature and CO and H2-pressures[J].Metallurgical Transactions B,1973,4:2129-2132.

[17]Zhang Q F,Han B,Tang X W,et al.On the mechanisms of carbon formation reaction on Ni(111)surface[J].The Journal of Physical Chemistry C,2012,116(31):16522-16531.

[18]Huo C F,Ren J,Li Y W,et al.CO dissociation on clean and hydrogen precovered Fe(111)surfaces[J].Journal of Catalysis,2007,249(2):174-184.

本文彩色版可登陆本刊网站查询:http://www.journal.shu.edu.cn

Direct reduction of iron ore by hydrogen-rich gases and the carbon deposition behavior

GENG Shu-hua,DING Wei-zhong,GUO Shu-qiang,FANG Zhan,ZOU Xing-li,LU Xiong-gang

(State Key Laboratory of Advanced Special Steel,Shanghai University,Shanghai 200072,China)

Reformed coke oven gas(COG),a high quality raw material in steelmaking,can be used to produce direct reduced iron(DRI).In this work,the influences of H2/CO ratio and temperature on the reduction rate and carbon deposition behavior during the reduction process of iron ore are investigated by thermo-gravimetric analysis.The experimental results show that the reduction capacity of H2is higher than that of CO.The reduction rate increases with the increase of H2concentration in the mixture gases.When H2/CO ratio is higher than 8/2,the influence of H2concentration in the mixture gases on the reduction rate decreases.Carbon deposition is observed in the later stage of the CO-rich gases reduction process.The carbon deposition rate decreases with the increase of H2concentration in the mixture gases.Carbon deposition occurs preferentially at low temperature.When the temperature is above 850◦C,carbon deposition is suppressed.

iron ore pellet;hydrogen-rich gas;direct reduction;carbon deposition

TF 823

A

1007-2861(2015)06-0749-08

10.3969/j.issn.1007-2861.2015.03.013

2015-04-07

国家重点基础研究发展计划(973计划)资助项目(2014CB643403);国家杰出青年科学基金资助项目(51225401)

丁伟中(1952—),男,教授,博士生导师,博士,研究方向为冶金资源的综合利用. E-mail:wzhding@shu.edu.cn