环流气浮法处理含油水体工艺

蔡宏镇,沈忱,任满年,曹发海

环流气浮法处理含油水体工艺

蔡宏镇1,沈忱1,任满年2,曹发海1

(1华东理工大学大型工业反应器教育部工程研究中心,上海 200237;2中石化洛阳分公司,河南洛阳 471000)

工业生产中会产生大量结构稳定的含油废水,将环流的概念引入传统的空桶式柱气浮工艺来处理含油水体,以克服空桶式浮选柱液体停留时间短、碰撞效率低的缺点,达到提高油水分离效果、深度净化水体的目的。实验中以超声乳化柴油水溶液作为原料,优选出适合本体系的气浮药剂二甲基二烯丙基氯化铵/丙烯酰胺共聚物(PDA),考察了环流气浮法中各工艺条件的影响。结果表明,当气体流量为250 L·h-1,液体流量为10 L·h-1,液位高度为6 cm,PDA用量为20 mg·L-1时,气浮效果最好,最高除油率可达90.48%。对比相同工艺条件下的空桶式柱气浮法,除油效率提高了10%以上,且气浮速度更快,具有很高的工业应用价值。

浮选;环流浮选柱;分离;废水;工艺条件

引 言

工业生产特别是石油化工、冶金、食品、皮革、纺织、造纸等工业都会排放大量含油废水。根据油粒在水中分散的状态,含油废水大致可分为上浮油、分散油和乳化油[1]。其中,乳化油的粒径介于0.1~10 μm之间,且大部分处于0.1~2 μm,形成热力学稳定体系,很难分离[2]。若将这些含油污水任意排放,将带来巨大的环境污染和能源浪费。因此,研发简单高效的含油废水处理工艺一直为研究者们关注。

气浮法为泡沫浮选法的延伸,是近二十年来迅速发展起来的一种气泡吸附分离的水质净化新技术,其基本原理是在含油污水中通入大量微小气泡,并将其作为载体与污水中的油珠和悬浮絮粒相互黏附,形成整体密度小于水的浮体上浮至水面,使污水中的油珠和悬浮状的物质与污水分离,达到净化污水的目的[3]。经过多年的发展,气浮法日渐成熟,并在传统工艺的基础上,发展成溶气气浮、诱导气浮、化学气浮和电解气浮等工艺方法[4]。由于气浮法大多采用空桶式浮选柱,存在着液体停留时间短、气液碰撞效率低等问题,使气浮效率的进一步提高受到限制。因此,改进气浮设备,提高气浮中气液碰撞效率是提高气浮效果的关键。近年来随传统浮选柱的不断发展,各种流型的引入为气浮设备的改进提供了新的思路,如Liu等[5]提出的旋流静态微泡浮选柱,引入旋流力场,加速气液碰撞并实现二次分离,处理时间短、效果佳, Bunturngpratoomrat等[6]向空桶式浮选柱中加入填料,以强化气液接触和能量交换的方式提高了浮选效率。

环流反应器是从鼓泡塔反应器的基础上发展起来的高效新型反应器,它综合了鼓泡床和搅拌釜的性能[7],具有停留时间长、气含率高、气泡比表面积大、质量和热量传递系数高、流场分布均匀和混合迅速等优点,广泛应用于生物、冶金、环境和石油化工等领域[8-10]。环流反应器的成功发展,为气浮设备提供了新思路,即将环流的概念引入气浮过程,这与研究者提出的在传统浮选柱内添加空桶构件,使内部形成环流流场,从而提高液体停留时间,增加除油效率的想法[11]异曲同工,并取得了一定的进展[12-13]。

本文采用环流气浮法处理稳定的乳化油废水,用超声波乳化柴油-水混合体系制得模拟乳化油,考察了环流气浮法的各工艺条件,优选了气浮药剂,并与传统的柱气浮工艺进行了简单对比。

1 实验材料和方法

1.1 实验试剂

本实验所用试剂包括:柴油,Span-80、Tween-80,各类型气浮药剂(无机类氯化钙、硫酸铝,有机类二乙基二硫代氨基甲酸钠,高分子类聚丙烯酰胺、聚二甲基二烯丙基氯化铵和二甲基二烯丙基氯化铵/丙烯酰胺共聚物),L-104型消泡剂,分析纯级四氯化碳。

1.2 环流气浮装置

环流气浮柱如图1所示,设计时参考环流反应器最佳性能参数比例[14],采用5 mm厚的有机玻璃制成,整体高度1250 mm,内筒高1000 mm,内径60 mm,外径100 mm(不含壁厚),分离器高200 mm,分离器倒角60°,外环隙开有三孔,内环隙开有两孔,气体分布器采用上海天平微孔过滤技术有限公司提供的PE滤芯加工制得,孔径在0.5 μm左右。

图1 环流气浮柱结构

1.3 分析测试仪器

含油量测定采用吉林小天鹅公司的MAI-50G型红外测油仪,乳化液油滴粒径表征采用美国PSS公司NICOMP 380ZLS型微粒粒度检测仪。

1.4 实验流程

整个实验流程如图2所示,将100 ml柴油、4 L水、一定量的Span-80、Tween-80[15]加入超声乳化器中制得乳化原料油,于混合槽中稀释至40 L,添加一定用量的气浮药剂和消泡剂,经搅拌混合后由磁力泵输送至环流浮选柱进料口,空气则由空气泵输送至气体分布装置,鼓入环流气浮柱内。气浮完毕的液体从塔底排出,塔顶的泡沫则定期刮除。

图2 环流气浮工艺流程

采用超声乳化法制得的乳化原料油,粒径分布在0.2~20 μm间,平均粒径约2 μm,且经稀释后粒径几乎不发生变化,稳定性可到72 h以上,是良好的模拟原料[16]。

实验中首先筛选出最优气浮药剂,然后采用单因素法分别考察气体流量、液体流量、进料位置、药剂用量等对除油效率的影响,从而选出最佳工艺条件。实验基准条件是气体流量250 L·h-1、液体流量10 L·h-1、分离器液面高度6 cm、内筒进料,后续单因素实验均在此基准条件下完成。根据不同的气浮药剂选择用量[17],除油效率如式(1)所示

式中,0为原料液油浓度,mg·L-1;1为处理后油浓度,mg·L-1;为除油率,%。

含油浓度测定方法以中国环境保护标准HJ 637—2012为基准[18],用纯化的四氯化碳萃取含油水体中的油分,分液出萃取相经无水硫酸钠除去微量水后,倒入石英比色皿,用红外测油仪分析得到含油浓度,萃取比例根据实际油含量调节,以使测量值误差较小。经检测,稀释后的原料液浓度一般在1000 mg·L-1左右。

2 实验结果与讨论

2.1 气浮药剂的筛选

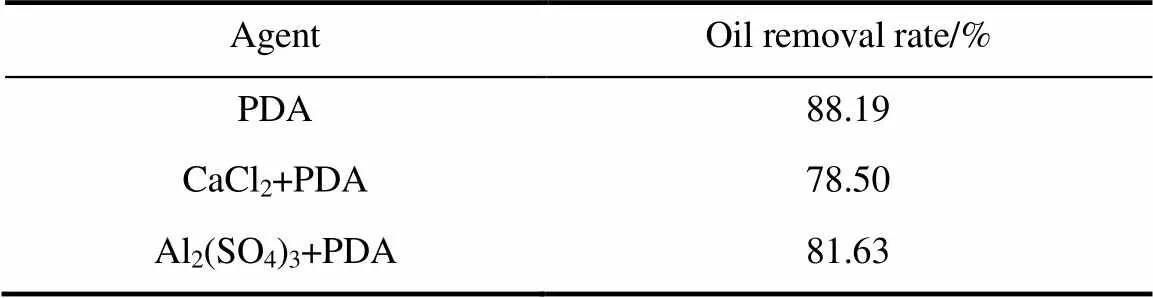

选择合适的气浮药剂,对气浮效果有着重要影响。研究认为,气浮药剂在气浮过程中主要有两个作用,即絮凝作用和稳定气泡作用[16]。表1为不同气浮药剂在一定条件下的除油效率,从中可以看出,无机类药剂和有机小分子除油效果较差,高分子效果最好。由实验过程来看,无论哪种气浮药剂,都具有一定的絮凝作用,使含油水体浓度降低,但最终结果却差异较大,分析原因可知,不同类型的气浮药剂作用机理不尽相同,而絮凝本身也是一个十分复杂的过程。无机气浮药剂的作用主要和ζ电位有关,它们的阳离子都能进行水解作用,产生带正电的胶体粒子,而由于乳化油粒在水中带负电[19],其表面的双电层受带正电荷粒子的影响,厚度被压缩,ζ电位也随之降低,粒子间静电排斥作用减小,当其小于分子间范德华力时,便发生絮凝现象,同时水解带来的沉淀也可作为絮凝中心并带有一定的卷扫网捕作用。但无机阳离子的加入,会使水的表面张力系数增大,不利于微小气泡的形成,影响最终除油效率。高分子气浮药剂则主要通过吸附桥连作用实现絮凝,即依靠自身的长链和吸附作用,捕捉水中微粒,将之固定,由于高分子药剂通常极长,因而可以形成较大的絮凝体,不仅絮凝效果好,更能提高与气泡的碰撞效率,提高除油率,但高分子气浮药剂也有其缺点,即其不能经受剧烈搅拌和流体湍动,否则长链发生断裂,絮体被破坏,不利于气浮过程。有机小分子由于仅仅具有一定的吸附作用,而不具备高分子那样的架桥作用,因此效果比起高分子来差很多。

表1 各气浮药剂除油效率

本工艺最终选择二甲基二烯丙基氯化铵/丙烯酰胺共聚物(PDA)作为气浮药剂,结构如图3所示,其季铵盐结构能在水中形成阳离子基团,吸引带负电油粒的同时压缩双电层、降低ζ电位,并且裸露的氨基具有很强的氢键作用,将吸附的油粒牢牢抓在链上,同时庞大的分子量和极长的链式结构,保证了架桥作用的稳定,是理想的气浮药剂。

图3 PDA共聚物单体结构

2.2 气浮工艺条件的优化

图4 气体流量对除油效率影响

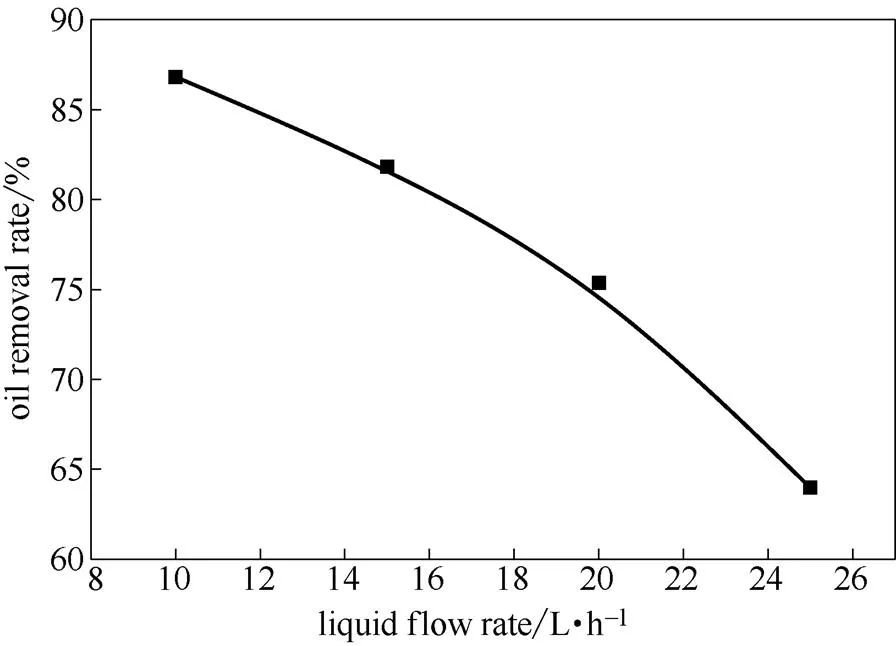

2.2.2 液体流量 液体流量即进出料流量,对气浮过程影响很大。图5为各液体流量下的气浮效率,从中可以看出,液体流量的增大不利于气浮过程的进行,分析原因有两点:第一,随着出料量的增大,液体在柱内停留时间变短,气液碰撞效率降低;第二,由于环流浮选柱内流动的特殊性,其介于平推流和全混流之间,且更加类似全混流,因此随进料量的增大,返混效应增大,使得出料浓度变大,除油效率降低。

图5 液体流量对除油效率影响

2.2.3 进料位置 表2反映了进料位置对气浮效率的影响,从中可以看出,不同的进料位置对结果影响较小,因为环流气浮的特殊气液流动状态,液相由内到外再到内做规律的循环流动,各处进料位置近乎等价。但需要注意的是,由于实验中是从下部出料,从结果可以看出,在出料位置的上游进料,效率略低,因此实际应用过程中,最好选择从出料位置的下游进料,从而将进料位置的影响降到最低。

表2 进料位置对除油效率的影响

① As shown in Fig.1.

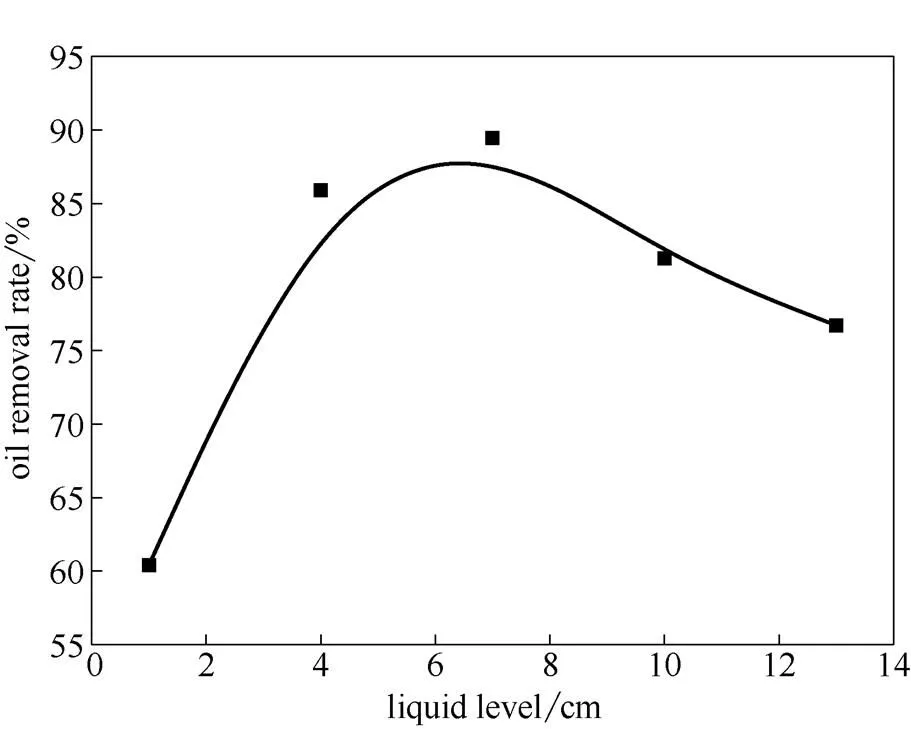

2.2.4 分离器液位高度 图6反映了分离器中不同液面高度对气浮过程的影响(液面高度指以图1中F截面为基准向上的高度)。从图中可以看出,分离器中液位过高或过低都会影响除油效率。当液面过低时,上升气泡极易冲出液面而破碎,导致环流的气泡减少,碰撞效率随之降低。实验中,当分离器液面高度低于1 cm时,浮选柱顶端会形成大量气泡,环流无法形成,严重影响气浮效率。当分离器液面过高时,气泡夹带着絮体跟随液体做环流运动,难以冲出液面将絮体放出,影响气浮过程,当液面高于10 cm时,几乎无气泡跟随液相主体做环流运动,整个环流浮选柱工作情况将类似普通浮选柱。综合来看,控制分离器液位在6 cm左右,环流浮选柱工作状态最佳。

图6 液位对除油效率影响

2.2.5 气浮药剂用量 气浮药剂即本实验选用的PDA,主要起絮凝的作用,其用量不仅关系到成本高低,更会直接影响絮凝效果。PDA在工作时主要靠吸附架桥作用捕捉含油水体中游离的油粒,因此在用量较低时,絮凝效果随着用量的增加而增大。当絮凝药剂在颗粒表面吸附量达50%单分子层覆盖时,絮凝效果最好,此时,高分子之间的桥联作用,即靠外伸部分共同吸附在粒子表面形成一个整体的作用明显[20]。但当药剂用量继续增大时,表面吸附量接近饱和,此时桥连作用无法实现,颗粒间因位阻增大而分散,甚至重新形成稳定的胶体。由图7可以看出,本实验中使用10%水溶液的PDA 8 g,即在含油水体中浓度为20 mg·L-1时,效果最佳。

图7 PDA用量对除油效率影响

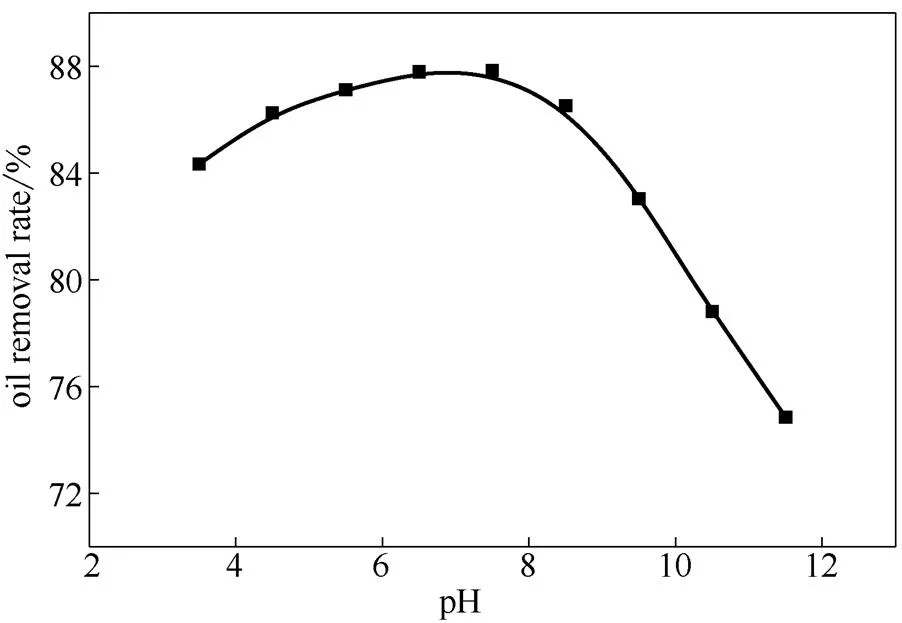

2.2.6 水体状态 这里的水体状态主要有两个:水体的pH和水体中的一些阴阳离子杂质。pH对水体中油粒的ζ电位,对絮凝气浮药剂的性质和作用有很大的影响。本工艺选择的药剂PDA受pH影响如图8所示,实验中pH的调节采用0.1 mol·L-1的稀盐酸和0.1 mol·L-1的NaOH。从中可以看出,PDA对pH的适应效果较好,在酸性、中性和弱碱性的条件下,都有不错的气浮除油效率,但在强碱性环境下,效果不够理想。

图8 pH对除油效率影响

通常水体中含有的阳离子杂质为Ca2+,Mg2+,少量Al3+等,阴离子则主要为Cl-。前文已阐述钙离子等因为会水解生成带电胶体,起到絮凝净水作用,因此实验时,向含油水体中添加微量的氯化钙和硫酸铝进行气浮,结果如表3所示。从表中可以看出,两种絮凝剂共同作用时,不但没有提高,反而降低了除油效率,两种药剂间并不能产生协同作用。究其原因,正如前文所述,阳离子的加入,增大了水的表面张力系数,不利于微小气泡的形成,因此在实际工业运用中,若含油水体中钙、镁、铝等水解性阳离子浓度较大,则会影响整个工艺的气浮除油效率,最好在前面的工艺环节中设法除去。

表3 阳离子杂质对除油效率的影响

2.3 环流气浮工艺与传统气浮工艺的比较

系统可对多项指标进行统计,包括致贫原因、贫困结构、家庭收入、十大工程成效、性别、民族、文化程度、健康状况、劳动能力等,以饼图、柱状图等形式展示。如图6所示。

将环流浮选柱的内筒卸下,可变为传统的空桶式浮选柱,因为几何尺寸一致,发泡方式相同,因此可以直观地对比出环流浮选柱的优势。实验中采用基准工艺条件,对同一批原料进行气浮操作,每隔 5 min取一次样检测含油量,得到结果如表4所示。从中可以看出,采用环流浮选柱处理同一批原料,其除油效率要比空桶式浮选柱高出约10%,环流浮选柱的除油率可达89.86%,而空桶式浮选柱的除油率为77.89%。此外,环流式浮选柱处理速度更快,约20 min已经达到稳定状态,而空桶式则需约30 min才能达到稳定状态。

表4 两种气浮工艺的对比

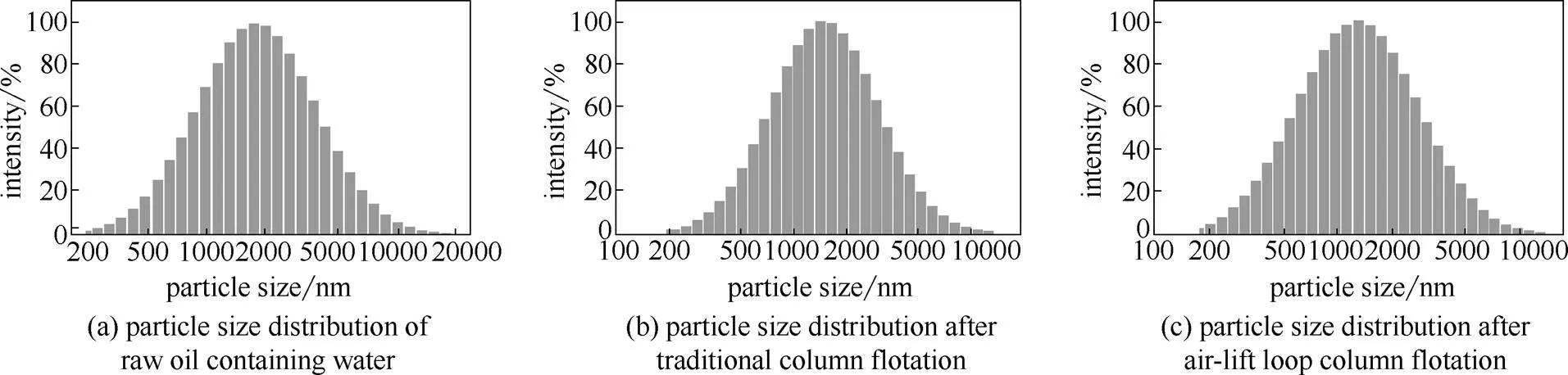

用微粒粒度检测仪分别分析经两种气浮装置处理完的含油水体的粒径分布情况,结果如图9所示。从图中可以看出,油粒始终近似正态分布,图9 (a)为未经处理的原料液,其平均粒径为2364 nm,含油量为898 mg·L-1,分布峰值在1692 nm;图9 (b)为经传统浮选柱处理结果,其平均粒径为1900 nm,含油量为198.43 mg·L-1,峰值在1309 nm;图9 (c)为经环流浮选柱处理的结果,其平均粒径为1746 nm,含油量为91.13 mg·L-1,峰值在1349 nm。

图9 原料及不同方式气浮后的粒径分布情况

从以上的对比分析不难看出,采用环流气浮工艺处理含油水体具有比较明显的优势,除油效率更高,速度更快,残余油量更少且粒径更小,说明将环流流场引入传统的柱浮选工艺是可行的。从气浮过程的机理来看,气浮分为絮凝和浮选两个过程,气浮剂的加入使得含油絮体形成,而在浮选过程中,气泡和絮凝体相互碰撞,一些絮凝体由于碰撞而附着于气泡最后被带出,另一些絮凝体则由于没有发生碰撞,或者碰撞后发生分离,导致这些絮凝体依然停留在水中[16]。对于传统气浮工艺,这部分停留在水中的残留絮体直接从浮选柱底部液体出料口排出,导致气浮效率降低,而环流气浮由于液相做循环流动,这部分絮体会再次进入浮选过程,使得浮选更彻底,进而有效提高气浮效率。同时,环流浮选柱在流型分布、流动形态、流体力学性质(如气含率分布、循环液速、混合及传质/传热系数等)和传递特性(动量、质量和热量传递等)方面都比传统浮选柱更加优异[21],大大强化了浮选过程,使得气浮速度更快,效率更高,结果更好。除此之外,气浮过程不涉及大量放热的化学反应过程,这就规避了多相流动、传质、传热和化学反应的强烈耦合带来的装置设计和放大的复杂性,使得工业应用推广更加容易。本实验也存在着一些不足,即发泡方式还是采用微孔式发泡手段,较为落后。从实验结果来看,残余油的粒径分布没有太大变化,峰值大小相当,这也正说明了在当前的发泡装置下,气泡大小成为了制约气浮效率提高的瓶颈。若要进一步提高除油效率,必须寻找能制造更小更多气泡的发泡手段,从已有研究成果来看,射流发泡方式[22]的引入,能较好解决这一问题。

3 结 论

本文将环流概念引入传统的柱气浮工艺,来处理柴油-水体系的乳化油水体,优化了操作参数,筛选了合适的气浮药剂,得到如下结论。

(1)采用有机高分子气浮药剂如聚丙烯酰胺和PDA等,由于吸附架桥作用显著,气浮净水效果比较理想。同时,由于含油水体中的油粒带负电荷,使得阳离子型气浮药剂具有更加明显的优势。因此,在选择药剂时,对环境无害的阳离子型高分子气浮药剂为首选。

(2)气体流量、液面高度直接影响柱内流场情况,从而影响气液碰撞效率,需要根据装置优选;液体流量受到类全混作用影响,不能过大;进料位置应尽量保持在出料的下游并远离出料口;含油水体最好是中性或弱酸性,Ca2+,Al3+等水解性阳离子杂质含量较低。在上述的工艺条件下气浮除油效果比较理想。

(3)与传统的空桶式柱气浮法相比,采用环流气浮法除油速度快,效果好,能够有效降低水体含油率。若能引入更好的微小气泡制造手段如射流发泡法等,将能进一步提高除油效率。

综上,将环流流场引入传统气浮工艺是可行的,其能够提高液相停留时间,增加气泡利用率,提高气液碰撞效率,从而提高除油效率。若能够采用计算流体力学的方法深入研究环流气浮过程中的流场分布、流动形态等参数,建立流体力学模型,将对工业放大生产具有重要意义。不久的将来,环流气浮工艺必将拥有广阔的工业应用前景。

References

[1] Jiang Weiran (姜蔚然). The treatment methods of oily waste water [J].(环境科学与管理), 2011, 36 (8): 111-113

[2] Zhang Yi (张翼), Yu Ting (于婷), Bi Yonghui (毕永慧), Zhang Yujie (张玉洁). Progress of oily wastewater treatment [J].(化工进展), 2008, 27 (8): 1155-1161

[3] Wu Qi (吴琦). Oily water disposal technology of air floatation [J].(油气田地面工程), 2010, 29 (3): 53-55

[4] Zhang Jiwu (张继武), Zhang Qiang (张强), Zhu Youyi (朱友益), Wang Huajun (王化军). Present situation and prospects of purification of oily wastewater with floatation technique [J].(过滤与分离), 2002, 12 (2): 8-11

[5] Liu Jiongtian, Xu Hongxiang, Li Xiaobing. Cyclonic separation process intensification oil removal based on microbubble flotation [J]., 2013, 23 (3): 415-422

[6] Bunturngpratoomrat Apichaya, Pornsunthorntawee Orathai, Nitivattananon Suchaya, Chavadej Jittipan, Chavadej Sumaeth. Cutting oil removal by continuous froth flotation with packing media under low interfacial tension conditions [J]., 2013, 107: 118-128

[7] Zhang Liying (张立英), Huang Qingshan (黄青山). Progress in the theory of modeling the airlift loop reactor [J]. The(过程工程学报), 2011, 11 (1): 162-173

[8] Petersen E E, Margaritis A. Hydrodynamic and mass transfer characteristics of three-phase gaslift bioreactor systems [J]., 2001, 21 (4): 233-294

[9] Huang Q S, Yang C, Yu G Z, Mao Z S. CFD simulation of hydrodynamics and mass transfer in an internal airlift loop reactor using a steady two-fluid model [J]., 2010, 65 (20): 5527-5536

[10] Li Jie (李杰), Lü Anjiang (吕安江), Wang Wenming (王文明), Li Hua (李华). Synthesis of trimesic acid in loop reactor [J].(化学反应工程与工艺), 2012, 28 (6): 572-575

[11] Guan Zhiyuan (管志远), Ding Aimin (丁爱民), Shen Hong (沈宏), Liu Zheng (刘铮), Ding Fuxin (丁富新), Yuan Naiju (袁乃驹). Treatment of wastewater containing Ni(Ⅱ) by loop flotation approach [J].(高校化学工程学报), 1999, 12 (3): 293-297

[12] Yan Chaoyu (严超宇), Liu Yansheng (刘艳升), Cao Rui (曹睿), Jiang Jingjing (蒋晶晶). Study on treatment of oily wastewater by loop flotation column [J].(过程工程学报), 2010, 10 (6): 1110-1114

[13] Qi Weikang, Yu Zhongchen, Liu Yuyu, Li Yuyou. Removal of emulsion oil from oilfield ASP wastewater by internal circulation flotation and kinetic models [J]., 2013, 91: 122-129

[14] Xue Shengwei (薛胜伟). The study on flow and mass transfer of airlift-loop reactor[D]. Nanjing: Nanjing University of Technology, 2005

[15]Liu Xiaoyan (刘晓艳), Ma Chunxi (马春曦), Chu Weihua (楚伟华), Li Qingbo (李清波), Duan Jiguo (段吉国). Preparation of oil-water emulsion of the O/W type [J].(大庆石油学院学报), 2005, 29 (3): 102-109

[16] Shen Chen (沈忱). Research on separation diesel oil-in-water emulsion from oil-containing water by flotation column [D]. Shanghai: East China University of Science and Technology, 2014

[17] Tu Hua (涂华). The study on floatation agent of oily wastewater[D]. Sichuan: Southwest Petroleum Institute, 2003

[18] HJ 637—2012.Water quality-determination of petroleum oils and animal and vegetable oils-infrared spectrophotometry [S]. Beijing: China Environmental Science Press, 2012

[19] Wang Ke (王珂). Research on oil-containing water treatment by flotation column using microporous tube to generate microbubbles [D]. Shanghai: East China University of Science and Technology, 2012

[20] Xu Xiaojun (徐晓军). Principles of Chemical Flocculation Effect (化学絮凝剂作用原理) [M]. Beijing: Science Press, 2005:118

[21] Huang Qingshan (黄青山), Zhang Weipeng (张伟鹏), Yang Chao (杨超), Mao Zaisha (毛在砂). Characteristics of multiphase flow, mixing and transport phenomena in airlift loop reactor [J].(化工学报), 2014, 65 (7): 2465-2473

[22] Wang Ran (王然). Study on the technology of air-sparged hydrocyclone fast flotation using in oily sewage [D]. Beijing: Beijing University of Chemical Technology, 2009

Loop flotation for oil-containing water treatment

CAI Hongzhen1, SHEN Chen1, REN Mannian2, CAO Fahai1

(1Engineering Research Center of Large Scale Reactor Engineering and Technology of Ministry of Education, Department of Chemical Engineering, East China University of Science and Technology, Shanghai 200237, China;2SINOPEC Luoyang Branch Company, Luoyang 471000, Henan, China)

Significant amounts of oil-containing waste water are discharged in industrial processes, and it is difficult to separate the oil/water mixture. In this paper, a concept of air-lift loop was introduced to traditional flotation process to treat oil-containing water. In the experiment, oil-in-water emulsion was produced by ultrasound, and the flotation agent for this system was optimized first, as poly(acrylamide-co-diallyldimethyl ammonium chloride) (PDA). Then, the effect of different conditions in the loop flotation process was investigated. When air flow rate was 250 L·h-1, liquid flow rate was 10 L·h-1, liquid level was 6 cm, amount of PDA was 20 mg·L-1, oil removal rate was the highest. Concentration of oil was reduced from 900 mg·L-1to 100 mg·L-1and the highest efficiency was 90.48%. Compared with the traditional column flotation under the same condition, loop flotation was more effective and quick, with increased oil removal by 10%. The loop flotation concept would have great industrial application value.

flotation; air-lift loop column; separation; waste water; technological conditions

2014-08-28.

10.11949/j.issn.0438-1157.20141320

TQ 028.4

A

0438—1157(2015)02—0605—07

2014-08-28收到初稿,2014-11-06收到修改稿。

联系人:曹发海。第一作者:蔡宏镇(1989—),男,硕士研究生。

Prof.CAO Fahai, Fhcao@ecust.edu.cn