全数字张力控制系统的研究

陈杰金 霍览宇

【摘 要】本文研究了国内外张力控制系统的数字化发展趋势,并分析对比目前市面上各种张力控制系统的特点和不足,提出了基于通用PLC控制器和变频器为核心的全数字张力控制系统设计方案。

【关键词】数字化;张力控制系统;PLC;变频器

1 问题的提出

很多行业涉及到张力的控制,张力控制系统是以卷材为材料的生产机械上最重要的控制系统,在冶金、纺织、造纸、印染等许多行业应用广泛,各种产品如钢板、铝箔、布料、塑料薄膜、纸张等卷材,这些材料在加工过程中需要卷曲或者开卷等工序,如铝箔张力控制系统,铝带经过粗轧、精轧等多个工序,变为铝箔之后卷曲成一卷成品。这个过程中张力的控制非常重要,张力过大、过小都会造成卷材质量问题,导致成品率低,比如在放卷、收卷以及过程中,都要保持一定的张力(或者称之为拉伸力),过大的张力会导致材料变形、甚至断裂,而过小的张力又会松弛,导致褶皱,张力控制不稳也会造成不匀、切断长度不稳定等现象,所以必须对张力进行控制,保持张力恒定。由于张力会随着卷径而变化,而张力的变化对卷取效果会有很大影响。因此说恒张力控制是高精度卷取控制的关键环节。

在某些某冶金企业中仍有为数不少的卷取张力控制设备,其张力控制系统仍采用传统的模拟电子插板式控制系统,以分立的电子器件控制,设备老化,故障频发,急需进行控制系统的升级改造。本文主要是针对这个问题,提出了基于PLC和变频器为核心的恒张力的控制方案,以较低的成本和较好的控制效果,实现设备的价值再现。

2 国内外研究现状综述

目前高精度的张力控制均能采取闭环控制,通常根据控制方式可分为直接张力控制、间接张力控制和复合张力控制三种方式。直接张力控制,是构建张力闭环控制系统,利用张力检测元件的检测信号与给定张力值比较,通过张力调节器,驱动执行机构,调节张力辊的位移,进而达到控制张力的目的;间接张力控制则是对卷取张力建模,通过对卷取机构的转矩方程进行静态、动态分析,确定影响张力的相关因素(如电流、卷径等),进而对这些因素进行反馈控制(如电流反馈、反电势反馈、卷径反馈控制等),从而达到恒张力控制的目的。复合恒张力控制则是两者的结合。在间接张力控制方式的基础上,增加一个张力闭环,形成三环控制系统。近年来,国内外卷取张力控制现状主要有以下两个方面:

(1)利用制动器(磁粉离合器)的励磁电流与输出力矩的线性关系,通过控制和调节磁粉离合器的励磁电流进而控制输出力矩,实现张力控制。这种方式主要应用在轻工业如纺织、印刷行业等,代表产品有三菱张力控制器、华纳张力控制器等等,市场上产品丰富。

(2)通过标准工艺张力控制板及附带的控制软件,通过交直流传动装置,完成张力控制中的动态力矩补偿、卷径计算、恒张力控制等功能,进而实现恒张力控制,这种方式主要应用于冶金行业。代表产品有西门子T400张力控制工艺板。

目前张力控制设备的发展趋势是向功能多样化、产品系列化和微机化方向发展,集机、电、液一体。随着智能控制理论的发展,新型张力控制系统也得到了应用,如模糊参数自整定PID张力控制,基于神经网络的张力控制系统,这也是张力控制设备发展的另一个方向。

3 方案设计

本系统主要以以高性能PLC和变频器为控制核心,以组态软件为监控层,在原张力控制系统基础上进行全数字化改造,采用间接张力控制方案,优化张力控制算法,优化设计锥度、卷径和动静态张力补偿以及速度和转矩的计算方法,克服建张阶段和加减速过程中的张力振荡,满足性能要求。本接张力控制系统的优势在于不需要额外的张力检测元件,而是通过计算分析建立张力方程,确定张力与电枢电路、励磁、卷径直接的相互关系,提供一种经济实用的铝箔张力控制方案。本论文要解决的两个关键问题:一是,间接张力控制(主要是通过卷径的实时检测和计算);二是,张力控制系统的PLC变频控制统的硬件设计。本系统采用速度模式张力控制。

速度模式张力控制通过调节变频器频率给定,进而调节电机运行速度,从而实现张力恒定控制。因此根据反馈信号计算张力同步匹配的频率反馈信号,与频率设定值构成PID闭环,从而调整变频器输出,达到恒张力控制。张力匹配频率的可以通过F=(V×p×i)/(π×D)计算得到(F为张力同步匹配频率指令,V为卷取线速度,p为电机极对数,i为机械传动比,D为收卷卷径)。因此要获取张力配套频率反馈,必须要计算出线速度V和实时卷径D的大小。

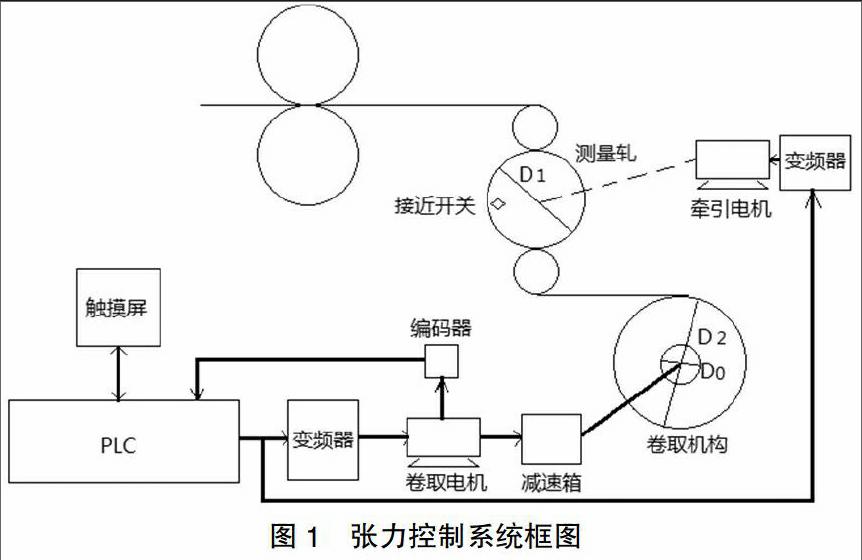

通过图1,可以分析线速度和卷径的计算方法。在单位时间内测量辊走过的铝箔长度与卷取机收卷的长度是相等的。假设单位时间内牵引电机运行转速为n1,测量辊的周长为C1,因此单位时间内,测量辊的走过的长度为n1C1;同样卷取机收卷的长度为i×n2C2(i为减速箱的减速比)。

由于n1C1=i×n2C2,即n1πD1=n2πD2/i;D2=n1×D1×i/n2;卷取电机的转速可以通过编码器测量n2=P2/Pn2(P2为编码器产生的脉冲个数,Pn2为编码器的线数)。为方便计算,取n1=1,这样测量辊转1圈,也就是PLC每收到1个接近开关信号,此时根据:V=πD1;D2=D1×i×P2/Pn2进行计算,间接得到线速度和实时卷径。

本系统采用西门子S7-200PLC做控制单元,西门子MM440变频器为驱动单元,西门子TP177做操控单元。PLC通过高速脉冲计算编码器反馈的数据,通过程序计算卷取线速度和实时卷径的大小,进而通过PID调节,输出频率指令,并通过模拟量模块,送给两台变频器,从而实现转速的自动调节,维持张力的恒定。

4 动态补偿

卷取机构在收卷过程中会存在大卷、小卷、加速、减速、停车、启动等不同工科,为保证张力的平稳性,需要进行转矩的补偿。卷取电机的转矩=静摩擦转矩(启动瞬间)+滑动摩擦转矩+负载转矩,本系统按照电机输出转矩的百分比,在启动瞬间进行静摩擦转矩的补偿;在速度变化时,根据加速度设置相应的补偿系数进行转矩补偿,稳定运行时根据不同速度,以收卷额定转矩为标准,在PLC程序中进行分段补偿。

同时还要进行速度的限制。如卷取机构在空芯卷径时的转速是最快的,可以根据空心转径D0、线速度的最大值、张力最大设定值和减速比,计算最高转速,并进行限制,这样可以避免飞车事故;同样,对于交流异步电机,变频器频率给定很低的时候会出现爬行等不稳定现象,当达到最大卷径时,电机转速最慢,因此要根据参数计算最低转速,并进行限制。

5 总结

本方案采用了速度模式张力控制,通过PID调节能够满足控制要求。当然也可以采用转矩模式张力控制,目前市面上提供了很多高性能的矢量控制变频器,通过测速电机或编码器,能对电机的转矩做精确反馈,这里不再累述。进行了变频收卷的改造后,收卷都很稳定,张力始终恒定。而且经过PLC的处理,在特定的动态过程,加入一些动态的调整措施,使得收卷的性能更好。由于采用通用的控制系统和方案,改造简便而且造价低,周期小,能够满足企业的需求。

【参考文献】

[1]董建芝,孙彬,董跃敏.热连轧卷取机智能张力控制系统[J].自动化应用,2011.

[2]张晓武,崔桂梅,刘丕亮.冷轧带钢卷取张力控制系统的研究[J].自动化应用,2011.

[3]许红兵,彭辉.剪切线张力控制系统及应用[J].冶金自动化,2010.

[4]应腾云,张森林.基于模糊-PI并联控制的经纱张力控制系统[J].纺织学报,2010.

[5]苏全在.冷连轧卷取张力控制系统研究[D].东北大学,2010.

[6]景征.冷连轧板带张力控制系统的研究[D].河北工业大学,2011.

[7]李冬.退火生产线张力控制系统的研究[D].河北工业大学,2011.

[8]冯传兵.安钢炉卷轧机卷轧张力控制[J].电气传动,2011.

[责任编辑:汤静]