DK-20发动机连杆仿真计算与分析

胡 春,安士杰,高申德,胡良荣

DK-20发动机连杆仿真计算与分析

*胡 春1,安士杰1,高申德2,胡良荣2

(1.海军工程大学,湖北,武汉 430000;2.安庆中船柴油机有限公司,安徽,安庆 246005)

为了验证DK-20发动机连杆是否满足设计要求,本文通过对DK-20发动机连杆进行受力分析和运动学分析建立DK-20计算模型,并利用ABAQUS软件对连杆变形量、接触压力、接触分离进行仿真计算。结果表明:DK-20设计强度和刚度均满足要求,为DK-20发动机连杆的使用提供指导意义。

连杆;变形量;接触压力;接触分离

0 引言

近十几年来,中国造船业发展十分迅速,已经发展成为世界第一造船大国[1]。连杆总成是发动机重要的运动部件之一,将发动机的往复运动转化为旋转运动,并对外输出做功。连杆小头与活塞销相连接,与活塞一起做往复运动,连杆大头与曲柄销相连和曲轴一起做旋转运动。因此,连杆体除了有上下运动外,还左右摆动,做复杂的平面运动[2]。而连杆的受力情况也十分复杂,工作中经受拉伸和压缩等交变载荷的作用,易引起连杆的疲劳破坏,甚至直接关系到操作人员的安全,从而造成严重的后果。因此,连杆的工作可靠性一直是人们在内燃机研究和改进过程中关注的热点问题[3-4]。

研究者们对此进行了研究,孙肾奎等[5]研究了惯性力对连杆的影响。孟建等[6]人通过简化连杆大端模型,将杆盖和杆体作为整体进行计算和分析。张明贺等[7]建立了连杆总成模型,详细地分析了连杆总成在预紧力工况、暴压工况和惯性工况下的应力情况。国内外研究者还对连杆进行动态响应分析[8-11],并且取得了一定的成果。研究了连杆的动力学分析,来代替静力学计算,并且研究了连杆大端轴承的动态响应,以确定连杆大端的轴承结构和润滑条件。

本文通过建立连杆总成理论模型并进行受力分析,利用ABAQUS软件对连杆变形量、接触压力、接触分离进行仿真计算,为连杆的理论设计基础提供了补充。

1 模型

往复式内燃机的运动即为曲柄滑块机构的运动,如图1所示。曲柄1的长度l1为210 mm,连杆2的长度l2为950 mm,j1为曲轴转角,曲柄的角速度ω1为πn/30,AC为气缸中心线,A为曲轴中心点,C为活塞。

图1曲柄滑块机构简图

1)位置分析

根据图1可列出曲柄滑块机构的封闭矢量方程式为:

2)速度分析

将式(1)对时间求导得:

即:

(3)

3)加速度分析

将式(3)对时间求导得:

即:

(5)

在计算活塞的往复惯性力及考虑曲轴动平衡时,一般只需要知道活塞的近似加速度,活塞的速度和加速度的近似值为:

(7)

为了最大限度逼近连杆的实际受力情况,需要综合考虑连杆的所有载荷,其受力如图2所示。

(a)往复惯性力 (b)回转惯性力 (c)作用力与气体力

1)沿连杆中心线的气体作用力。主要是考虑最大暴压下的燃气压力,由于上死点的暴压比最大暴压稍小,计算时取上死点气体压力为最大暴压。气体力的计算公式如下:

其中:D——气缸直径,mm

2)活塞总成的往复惯性力,包括重力。活塞组的往复惯性力计算公式如下:

3)连杆组惯性力,包括小端的往复惯性力和大端的离心惯性力。

2 计算结果与讨论

本文选取DK-20连杆作为研究对象,考虑到该连杆的对称性,选取1/2对称模型进行分析,如图3所示,这样有助于减少有限元单元和节点数目,降低计算成本,并且基本上不会影响到计算精度。

图3 连杆总成计算模型

连杆总成曲柄销模型是用ABAQUS中建立的刚体壳模型来代替,有利于减少计算的单元数,并且与曲柄销柔体模型相比,计算精度不会受到影响。

2.1 连杆变形量

根据变形云图(图4)可以看出,连杆在气体力的作用下被压缩,做大压缩量均小于0.55 mm;在惯性载荷下,连杆被拉长,在最大惯性力作用下其拉伸量为0.304 mm,满足要求;仅在装配载荷下的压缩量很小。因此,连杆在实际工况下的变形量满足要求。

(a)装配载荷下的连杆变形量

(b)Gas+720rpm工况下的连杆变形量

(c)Gas+900rpm工况下的连杆变形量

(d)1035rpm惯性力工况下的连杆变形量

图4四种工况下连杆变形量

Fig.4 Deformation amount douring four conditions

2.2 接触压力

杆身与杆体的接触压力如图5所示,其中图(a)、(b)、(c)、(d)分别为四种工况下的分析结果。从结果中可以看出,杆身和杆体的接触压力均满足要求,在杆身的矩形槽部位会产生应力集中,最大应力为195.7 MPa,在对应的杆体上也会产生应力集中点,其应力高达231 MPa。

Max=71.9 MPa Max=63 MPa

(a)装配载荷下的接触压力云图

Max=195.7 MPa Max=231 MPa

(b)Gas+720rpm工况下的接触压力云图

Max=184.2 MPa Max=216 MPa

(c)Gas+900rpm工况下的接触压力云图

Max=65.6 MPa Max=39 MPa

(d)1035rpm惯性力工况下的接触压力云图

图5杆身与杆体接触压力云图

Fig.5 Contact pressure of rod

2.3 接触分离

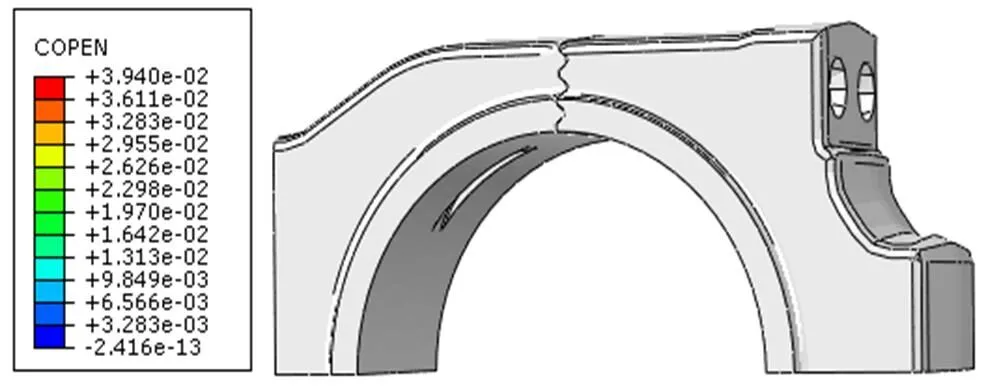

杆身与杆体的接触距离如图6所示,其中图(a)、(b)、(c)、(d)分别为四种工况下的分析结果。从图中可以看出,杆身和杆体在四种工况下的接触情况都十分紧密,均远小于1μm的极限标准,因此都满足要求。

(a)装配载荷下的接触距离云图

(b)Gas+720 rpm工况下的接触距离云图

(c)Gas+900 rpm工况下的接触距离云图

(d)1035 rpm惯性力工况下的接触距离云图

图6 杆身与杆体接触距离云图

Fig.6 Contact distence of rod

考虑到杆体和杆盖的接触云图与杆身和杆体的接触工况类似,因此只选取一个最恶劣工况,即Gas+720rpm工况下的分析结果。杆体和杆盖的接触压力如图7所示,其接触压力较高,但均小于材料的屈服极限。杆体和杆盖的接触开度如图8所示,从图中可以看出,接触部分位置的开度为39.2 μm。但是从杆盖具体的接触距离云图中,最大值为1.58×10-10可以看出接触的绝大部分地方的开度均远小于1μm。图中出现的情况,主要是由于杆体和杆盖的接触部位是齿形接触,形状较复杂,该部位的网格不足够的细密,不能完全反应出齿形的真实结构,但并不影响得出的结论。

Max=254 MPa Max=312 MPa

DMax=1.58×10-10 mm

3 结论

本文通过建立连杆总成理论模型并进行受力分析,利用ABAQUS软件对连杆变形量、接触压力、接触分离进行仿真计算,计算结果表明DK-20连杆的变形量、接触压力、接触面的分离均满足要求。

参考文献:

[1] 徐亚超,李苗苗,冯芸. 中国造船业现状分析[J]. 网络财富,2010(5):62.

[2] 柴油机设计手册编辑委员会,柴油机设计手册(上册)[M].北京:中国农业出版社,1984:523-553.

[3] 赵宽,陈建军,曹鸿钧,等. 随机参数双连杆柔性机械臂的可靠性分析[J]. 工程力学,2015,32(2):214-220.

[4] 李春风,董庆华,侯和龙. ANSYS软件在连杆有限元分析中的应用[J].承德石油高等专科学校学报, 2015, 17(2):20-23.

[5] 孙肾奎,张慧敏. 惯性力对连杆应力的影响[J]. 上海冶金高等专科学校学报,1999,20(4):201-203.

[6] 孟建,孟敏,江平. 195柴油机连杆有限元分析及结构优化[J]. 机械传动,2012,36(7):65-68.

[7] 张明贺,张翼,岳文忠. 基于Abaqus的某柴油机连杆疲劳强度分析[J]. 中国农机化学报,2014,35(2):198-201.

[8] 朱小平. 发动机连杆静动态强度CAE仿真分析[D].杭州:浙江大学,2011.

[9] 张子英. 基于有限元的汽油机连杆疲劳强度研究[J]. 机械工程与自动化, 2014 (2):66-67.

[10] 王林军. LR4105柴油机曲轴、连杆动应力分析研究[J]. 车用发动机,2008(6):140-145.

[11] Shenoy P S, Fatemi A. Dynamic analysis of loads and stresses in connecting rods[J]. Proceedings of the Institution of Mechanical Engineers, Part C: Journal of Mechanical Engineering Science, 2006, 220(5): 615-624.

THE SIMULATION CALCULATION AND ANALYSIS OF DK-20 MARINE CONNECTION ROD

*HU Chun1,AN Shi-jie1,GAO Shen-de1,HU Liang-rong2

(1. Naval University of Engineering, Wuhan, Hubei 430000, China; 2. Anqing CSSC Diesel Engine Co. Ltd, Anqing, Anhui 246005, China)

To verify whether the DK-20 marine connection rod meets the design requirements, the DK-20 calculation model was established by stress analysis and kinematic analysis. The ABAQUS was utilized to calculate the deformation amount, the contact pressure and the contact distance. The results show that the strength and stiffness of DK-20 meet the requirements and provide guidance for the using of DK-20 marine connection rod.

connection rod; deformation amount; the contact pressure; the contact distance

1674-8085(2015)06-0071-04

TP391.9

A

10.3969/j.issn.1674-8085.2015.06.015

2015-06-24;修改日期:2015-08-04

国家发改委海空平台重点建设项目(发改办科技[2012]1373号)

*胡 春(1968-),男,安徽安庆人,高级工程师,硕士,主要从事动力工程研究(E-mail:amdhuchun@126.com);

安士杰(1967-),男,河南晋县人,教授,博士,主要从事动力工程研究(E-mail:732219139@qq.com);

高申德(1964-),男,安徽安庆人,高级工程师,主要从事动力工程研究(E-mail: gsd@acd.cssc.net.cn);

胡良荣(1968-),男,安徽安庆人,高级工程师,主要从事动力工程研究(E-mail: hlr@acd.cssc.net.cn).