新型柴油添加剂聚缩醛二甲醚的分离研究

胡国庆 田恒水 魏永梅 黄婕

华东理工大学化工学院

新型柴油添加剂聚缩醛二甲醚的分离研究

胡国庆 田恒水 魏永梅 黄婕

华东理工大学化工学院

利用萃取等方法处理原料,有效地减轻了塔堵塞和共沸夹带过多的问题。采用常-减压精馏相结合的方法对聚缩醛二甲醚进行了分离,得到了各产物分离的较佳工艺条件。实验中得到了纯度(质量分数)分别为99.06%的甲缩醛、97.81%的二聚产物、99.68%的三聚产物以及99.62%的四聚产物,为工业化分离提纯聚缩醛二甲醚提供了基础依据。

萃取 聚缩醛二甲醚 分离 精馏

聚缩醛二甲醚(polyoxymethylene dimethyl ether,简称PODE)是一类以二甲氧基为母体,亚甲氧基为主链的低分子量聚合物的通称,其通式可表示为CH3O(CH2O)nCH3(其中,n为≥1的整数,一般<10)[1]。聚缩醛二甲醚是优质的柴油调和组分,具有较高的氧含量(42%~51%不等,质量分数)和十六烷值(平均值高达76),可以改善柴油在发动机中的燃烧状况,提高热效率,降低污染物排放,被认为是极具应用前景的柴油添加剂。据报道,添加5%~30%(体积分数)的PODE2可使柴油尾气中氮氧化物排放降低7%~10%,颗粒物降低5%~35%[2]。当n为3~4时,PODE的物化性质非常接近柴油,PODE3~4更适合用作柴油添加剂[3]。

目前对聚缩醛二甲醚的研究多集中在合成上[4-5],一般用能提供聚合度的甲醛、三聚甲醛、多聚甲醛和提供封端甲基的化合物甲醇、二甲醚、甲缩醛等反应来制得。由于反应液组分复杂,以及各组分间的相互影响,使得产品的分离提纯存在一定的困难,对于聚缩醛二甲醚的分离提纯过程的研究鲜见报道。

本文在实验室开发的以甲缩醛和多聚甲醛催化合成聚缩醛二甲醚的基础上[6],探索分离过程并对其中的问题加以分析研究,摸索出先处理原料,继而采用常-减压精馏的方法进行分离,找出了合适的萃取剂和萃取条件并成功分离出聚合度为1、2、3、4的高纯度聚缩醛二甲醚,为工业化分离聚缩醛二甲醚提供了参考。

1 实验

1.1 原料组成和物性

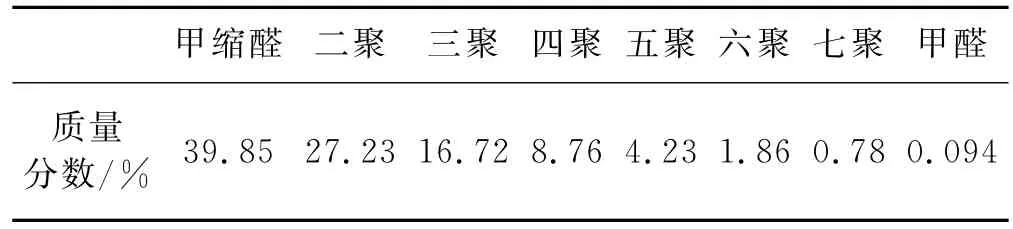

由甲缩醛和多聚甲醛高压催化反应后得到的有机相经静置澄清后,取上层清液分析,其组成及常压下沸点如表1所示(以其中某一次原料为例,其余与此次类似)。

表1 原料液组分分析Table 1 Raw material composition

1.2 实验主要装置

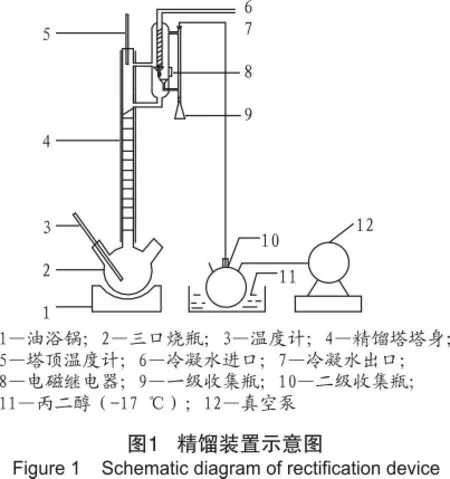

筛板塔:玻璃材质,内径Φ30mm,柱长250mm× 3节,15块塔板(不包括塔顶冷凝器和塔釜再沸器);塔釜:2 000mL三口烧瓶,用温度可调的油浴锅进行加热。具体实验装置如图1所示。

1.3 分析仪器及条件

分析仪器:Agilent 6890N气相色谱分析仪,色谱柱为Agilent19091J-413,规格为30.0m×32.0μm× 25μm,氢火焰离子化检测器。

分析条件:采用程序升温,初温为45℃,保持6 min,以40℃/min的升温速率升温至245℃,保持7 min,升温至260℃,运行2min。进样口温度250℃,检测器温度260℃。

1.4 实验方法

聚缩醛二甲醚产品液中含有部分的甲醇和甲醛,甲醇易与甲缩醛及其他聚合度产物形成共沸物,甲醛则易在塔中结料,因而精馏难度较大。实验首先利用NaOH溶液对产品液进行萃取处理,除去大部分甲醛,其质量分数从5.59%降至0.07%;再使用4A分子筛对产品液进行干燥,同时可以除去大部分甲醇,质量分数从4.23%降至0.72%。以此为分离料液,进行下一步的分离。初期采用常压精馏,分离出纯度较高的甲缩醛,可作为原料直接回收利用;然后进行减压精馏分离得到二聚、三聚、四聚组分。采用这种方法能除去产品液中大部分的甲醛和甲醇,大大减轻塔中结料和共沸现象,同时避免了塔釜的结焦,得到了纯度较高的二聚、三聚、四聚组分,缩短了实验周期,也降低了减压精馏的难度。

2 结果与讨论

2.1 NaOH溶液浓度的选择

多聚甲醛溶液可以溶于稀碱溶液,合适浓度的NaOH溶液将有助于尽可能多地萃取出多聚甲醛。室温下,配制了浓度分别为0.5mol/L、1.0mol/L、1.5mol/L、2.0mol/L和2.5mol/L的NaOH溶液,取等体积的聚缩醛二甲醚原料液与不同浓度的NaOH溶液混合进行萃取,5h后取样进行滴定分析,结果如图2所示。

从图2可以看出,NaOH溶液能显著地减少原料液中多聚甲醛的含量,经0.5mol/L的NaOH溶液萃取后,原料液中甲醛质量分数由5.72%降低到0.493%。随着NaOH溶液的继续增加,甲醛含量逐渐减少,但减小的幅度较小。从成本和效果综合考虑,选取2.0mol/L的NaOH溶液是较为适宜的。

2.2 萃取体积比的选择

对于聚缩醛二甲醚原料液的萃取,希望单位体积NaOH溶液能萃取尽量多的原料液,但也要考虑萃取效果的好坏。因此,需要选择一个合适的萃取体积比,让萃取量和萃取效果相对较优。室温下,取4份同体积的2.0mol/L的NaOH溶液,分别加入相当于NaOH溶液体积1倍、2倍、3倍及4倍的聚缩醛二甲醚原料液进行萃取,5h后取样滴定分析,结果如图3所示。

由图3可见,随着油相体积的增大,萃取效果会逐渐变差。考虑萃取效果,选取V(油相)/V(水相)=1作为较佳的萃取体积比。

2.3 萃取时间的选择

一般来说,萃取时间越长越有利于充分萃取,达到的效果越好;但是时间太长无论对工业化生产还是实验室操作都是一个不利的因素。因此,需要考察选择合适的萃取时间。取2.0mol/L的NaOH溶液,加入等体积的聚缩醛二甲醚,每隔1h取样进行滴定分析,结果如图4所示。

由图4可见,随萃取时间的增加,多聚甲醛的量逐渐减少,萃取5h基本已经达到萃取平衡;达6h时,多聚甲醛的量基本不变。因此,考虑到时间效益和萃取效果,选取5h作为萃取的最佳时间。

2.4 原料液中甲醇的除去及干燥

甲醇能以任意比例与水混溶,实验中发现,经NaOH溶液萃取后,甲醇浓度也有大幅度的下降。选取4A分子筛作为干燥剂,在干燥料液的同时可吸取残留的甲醇。4A分子筛是一种碱金属硅铝酸盐,能吸附水、NH3、甲醇等临界直径不大于4A的分子。

2.5 处理后原料液组成

表2 萃取后原料液组成Table 2 Ingredient composition after extraction

从表2可以看出,经萃取和干燥处理后,甲醛质量分数由5.92%降至0.094%,原料液中的甲醇已经基本除尽(也可能是气相色谱未能检测出甲醇,但也说明甲醇量很小)。经过处理的溶液作为精馏的原料液。

2.6 精馏实验结果

甲缩醛沸点较低,常压条件下操作,控制回流比R为2.5,塔顶温度在41~43℃时能收集纯度(质量分数)达99%的甲缩醛,可直接作为合成聚缩醛二甲醚的原料。对于二聚及以上产物的精馏分离,常压操作下塔釜加热温度高,会导致产物分解甚至结焦。因此,控制塔顶压强为2.5kPa,回流比控制为2.0,在不同温度范围下得到了较高纯度的二聚、三聚、四聚产物,具体结果见表3。

表3 聚缩醛二甲醚分离结果Table 3 Separation results of polyacetal dimethyl ether

3 结论

(1)利用NaOH溶液萃取和4A分子筛干燥聚缩醛二甲醚原料液,有效地降低了甲醛和甲醇的浓度,解决了装置堵塞及共沸产物夹带过多的问题。实验结果表明,该方法是切实可行的。

(2)利用常压精馏和减压精馏,分离出甲缩醛、二聚产物、三聚产物、四聚产物。其中甲缩醛浓度可达到99.06%,可作为原料再次利用;二聚产物浓度最高可达97.81%;三聚产物最高浓度可达99.68%;四聚产物最高浓度可达99.62%,可满足对各产物性质的研究。

[1]张建强,唐斌,刘殿华,等.聚甲氧基二甲醚合成研究现状[J].煤化工,2013,164(1):41-43.

[2]DESHMUKH S,ANNALAND M S,KUIPERS J.Kinetics of the partial oxidation of methanol over a FE-mo catalyst[J].Appl Catal A Gen,2005,289(2):240-255.

[3]KNIPPENBERG S,HAJGATÓB,FRANOIS J P,et al.Theoretical study of the fragmentation pathways of norbornane in its doubly ionized ground state[J].J Phys Chem A,2007,111(42):10834-10848.

[4]史高峰,陈英赞,陈学福,等.聚甲氧基二甲醚研究进展[J].天然气化工(C1化学与化工),2012,37(2):74-78.

[5]韩红梅.聚甲氧基二甲醚合成技术进展及产业化建议[J].煤炭加工与综合利用,2014(4):30-32.

[6]芮雪.聚缩醛二甲醚的合成工艺研究[D].上海:华东理工大学化工学院,2012.

Study on separation of a new diesel fuel additive polyoxymethylene dimethyl ethers

Hu Guoqing,Tian Hengshui,Wei Yongmei,Huang Jie

(College of Chemical Engineering,East China University of Science and Technology,Shanghai 200237,China)

The raw material was treated by extraction,which effectively reduced the tower plugging and azeotropic entrainment.Polyoxymethylene dimethyl ethers(PODE)were separated by atmospheric-vacuum rectification and the optimal technical conditions of each product separation were achieved.In the experiment,the purity of each product reached methyl 99.06%,PODE2 97.81%,PODE3 99.68%,and PODE4 99.62%,which could provide an experimental basis for industrial purification of polyoxymethylene dimethyl ethers.

extraction,polyoxymethylene dimethyl ethers,separation,rectification

TQ420.6

A

10.3969/j.issn.1007-3426.2015.05.011

胡国庆(1990-),男,E-mail:huguoqingjoy@163.com

田恒水(1958-),教授、博导,研究方向为绿色化工,清洁工艺生产。E-mail:hstian@ecust.edu.cn

2015-05-13;编辑:康 莉