非均相混合溶剂法制备高缩醛度PVAc的影响因素

冯维春,康龙麒

(1. 青岛科技大学 化工学院,山东省青岛市 266042;2. 山东省化工研究院,山东省济南市 250014)

聚乙烯醇缩醛类产品具有优良的光学通透性、黏接性、稳定性及力学性能,在汽车夹层玻璃[1-2]、防护薄膜[3]、覆铜板膜[4]、胶黏剂[5-6]、涂料[7]、复合材料[8-13]等领域广泛应用,尤其在汽车夹层玻璃中用量较大。目前,汽车夹层玻璃中主要采用聚乙烯醇缩丁醛(PVB),但我国生产的PVB缩醛度低、玻璃化转变温度低,汽车夹层玻璃用PVB主要为日本进口。聚乙烯醇缩乙醛(PVAc)作为聚乙烯醇缩醛的一种,兼备PVB的优良性能,且PVAc的玻璃化转变温度明显提升[14]。

目前,PVB与PVAc的成熟合成路线主要包括均相法、溶解法与沉淀法三种。均相法[15-16]是将聚乙烯醇(PVA)配制成水溶液,向溶液中加入醛与酸的同时,缓慢加入乙醇溶剂,同时加入带水剂,将反应前投入的水带出,使反应过程始终处于均相状态,反应结束后,向聚乙烯醇缩醛的醇溶液中加入碱和水调整至中性,再经洗涤、碱稳定、分离、干燥,得到聚乙烯醇缩醛,该方法得到的聚乙烯醇缩醛的缩醛度高,但合成过程中加入的醇、水、带水剂分离成本高,环保压力大,限制了该工艺的发展。溶解法[17]以PVA为起始原料,甲醇或乙醇为溶剂,在PVA与甲醇或乙醇的悬浮液中加入醛与催化剂盐酸,随着反应的进行,逐渐形成聚乙烯醇缩醛,反应终止后加碱和水调至中性,经洗涤、稳定后得到成品聚乙烯醇缩醛。沉淀法[18-21]是目前广泛采用的工艺路线,以PVA为起始原料,配制成PVA水溶液,在无机酸催化作用下,PVA与醛发生缩醛反应,反应过程中逐渐有固体聚乙烯醇缩醛析出,反应结束后经碱中和、碱稳定、洗涤、分离、干燥,得到聚乙烯醇缩醛,由于聚乙烯醇缩醛与半缩醛均不溶于水,当聚乙烯醇缩醛在水中析出后,体系处于非均相状态,导致产品的缩醛度无法继续明显提升。

与均相法和溶解法相比,沉淀法合成PVAc工艺路线简单,废水处理难度小,但缩醛度相对较低。刘洪云[22]利用PVA水溶液与乙醇混合溶液进行了缩醛反应,合成了聚乙烯醇缩醛黏合剂,研究了乙醇浓度、酸浓度、析出温度对缩醛度的影响。当乙醇质量分数为90%、析出温度为60~75 ℃、pH值为1.5~3.0时,缩醛度为65%。梁海[23]利用非均相混合溶剂法合成了高缩醛度的聚乙烯醇缩醛,在一定温度条件下向PVA水溶液中加入催化剂和醛,有粉末状产品生成时,在该温度条件下保温一段时间,加入与水质量相当的有机溶剂同余下的催化剂与醛继续进行缩醛反应,加入碱溶液中和析出,固体经碱稳定、洗涤、分离、干燥,得到聚乙烯醇缩醛。该工艺采用非均相混合溶剂法提高了聚乙烯醇缩醛的缩醛度,但加入有机溶剂量较大,增加了废水处理难度。Yang Biao等[24]将膨胀的PVA颗粒加入乙醇的丁醛溶液中,合成缩醛度为84%的PVB,通过反溶方式实现了高缩醛度PVB的合成,对于合成PVAc有一定的借鉴意义。

本工作利用非均相混合溶剂法,PVA与乙醛(CH3CHO)在盐酸催化下合成了PVAc,选择与水互溶且对PVAc具有溶解性的有机溶剂与水复配使用,PVA水溶液中加入少量溶剂保证了PVA溶解性的同时,促进了生成物PVAc及半缩醛物官能团的“溶解”,通过溶剂的调整可实现PVAc缩醛度的可控。研究结果将为水不溶性固体高分子材料的非均相反应合成提供实验基础。

1 实验部分

1.1 主要原料与试剂

PVA 1799,工业级,安徽皖维高新材料股份有限公司。催化剂盐酸,分析纯,天津市光复精细化工研究所。CH3CHO水溶液,质量分数为40%;盐酸羟胺:均为分析纯,阿拉丁试剂(上海)有限公司。纯水采用德国达姆施塔特默克公司的Milli-Q型纯水系统制备。NaOH,无水乙醇:均为分析纯,国药集团化学试剂有限公司。丙酮,分析纯,市售。

1.2 主要仪器与设备

GDSZ型高低温循环装置, DZF6500型真空干燥箱:巩义市予华仪器有限责任公司。

1.3 PVAc的制备

将PVA加入到去离子水中,于30 ℃溶胀2 h,90 ℃溶解2 h,得到PVA水溶液降温到10 ℃,向反应器内加入定量乙醇与CH3CHO水溶液,滴加质量分数为4%的盐酸,保温1 h固体缓慢析出,升温到50 ℃保温5 h,分离后固体经洗涤至中性,将粗品在pH值为11的碱溶液中稳定2 h,再经洗涤、干燥,得到PVAc。PVAc的合成反应式见式(1)。

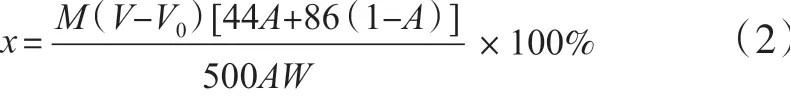

1.4 PVAc的缩醛度测试

向锥形瓶中加入1 g PVAc,50 mL乙醇及25 mL质量分数为7%的盐酸羟胺甲醇溶液,加热至回流3 h,冷却后用20 mL乙醇充分冲洗冷凝管,加入3~5滴指示剂,用0.5 mol/L NaOH标准溶液滴定,并进行空白滴定,缩醛度按式(2)计算。

式中:x为缩醛度,%;W为试样质量,g;M为NaOH标准溶液的浓度,mol/L;V0为空白实验消耗的NaOH标准溶液体积,mL;V为实验所消耗的NaOH标准溶液体积,mL;A为醇解度。

2 结果与讨论

2.1 单因素实验

2.1.1 CH3CHO加入量对缩醛度的影响

为了探索CH3CHO的最佳加入量,在盐酸质量分数为4%,析出温度为10.0 ℃时,考察了n(CH3CHO)∶n(PVA)分别为0.350∶1.000,0.375∶1.000,0.400∶1.000,0.425∶1.000,0.450∶1.000,0.475∶1.000,0.500∶1.000时,PVAc缩醛度的变化情况。从图1可以看出:随着CH3CHO加入量的增加,PVAc的缩醛度随之增加,当n(CH3CHO)∶n(PVA)为0.475∶1.000时,继续增加CH3CHO的加入量缩醛度增加幅度不明显,且CH3CHO用量增加会增加废水中有机物含量,因此,最佳CH3CHO加入量为n(CH3CHO)∶n(PVA)=0.475∶1.000。从图1还可以看出:向体系中加入溶剂乙醇时,能够提高PVAc的缩醛度,且随着乙醇加入量的增加,缩醛度也提升,说明加入的乙醇溶剂能够使半缩醛的PVAc溶解,促进缩醛反应的继续进行。

图1 不同溶剂加入量条件下CH3CHO加入量对缩醛度的影响Fig.1 Effect of amount of acetaldehyde on degree of acetal under different solvent addition conditions

2.1.2 盐酸加入量对缩醛度的影响

在n(CH3CHO)∶n(PVA)为0.475∶1.000,析出温度为10.0 ℃时,考察了盐酸质量分数分别为2.5%,3.0%,3.5%,4.0%,4.5%,5.0%,5.5%,6.0%时,PVAc缩醛度的变化情况。从图2可以看出:盐酸质量分数低于4.0%时,对PVAc的缩醛度影响较大,盐酸加入量增加缩醛度也随之增加,当盐酸质量分数≥4.0%时,对PVAc的缩醛度影响不明显。因此,最佳盐酸质量分数为4.0%。从图2还可以看出:当盐酸质量分数≤3.0%时,乙醇的加入对于缩醛度没有影响,盐酸质量分数≥4.0%时,乙醇的加入有利于缩醛度的提升。

2.1.3 析出温度对缩醛度的影响

图2 不同溶剂加入量条件下盐酸含量对缩醛度的影响Fig.2 Effect of amount of hydrochloric acid on degree of acetal under different solvent addition conditions

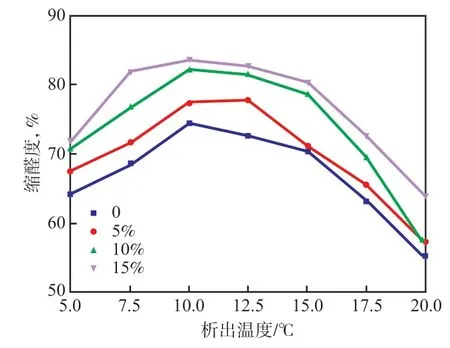

固定n(CH3CHO)∶n(PVA)为0.475∶1.000,盐酸质量分数为4.0%,考察了不同析出温度对缩醛度的影响。从图3可以看出:析出温度对PVAc的缩醛度影响较大,当温度为5.0 ℃左右时,PVAc的缩醛度较低,且析出时间较长;析出温度增加时缩醛度随之增加,析出温度超过10.0 ℃,继续提高析出温度缩醛度开始急剧下降,且颗粒增加,这可能是由于缩醛反应速率较快,发生了分子间交联反应,形成团聚颗粒,使内部羟基无法发生缩醛反应。当向体系中逐渐加入乙醇时,缩醛度相应增加。因此,最佳的析出温度为10.0 ℃。

图3 不同溶剂加入量条件下析出温度对缩醛度的影响Fig.3 Effect of precipitation temperature on acetal degree under different solvent addition conditions

2.2 响应面法实验优化设计

2.2.1 响应面实验因素与水平的选取

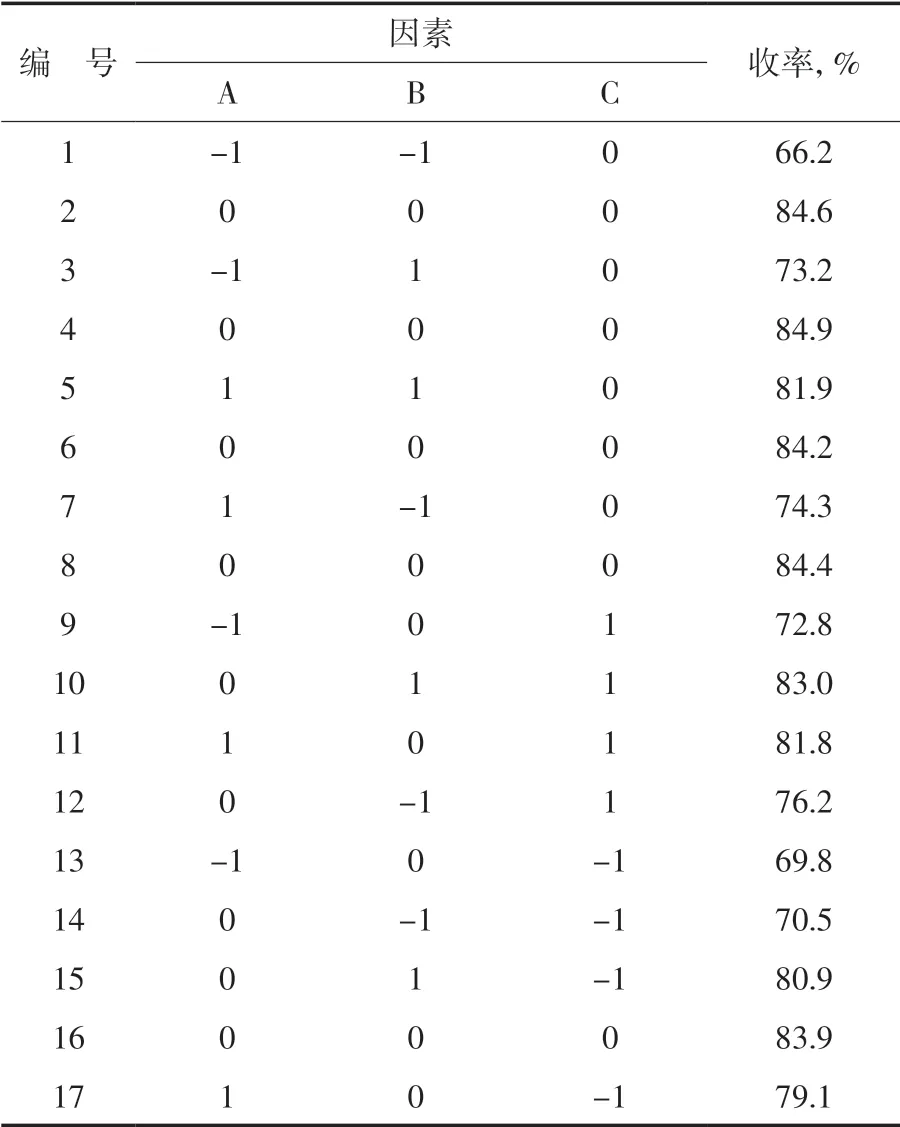

根据单因素实验结果综合考虑,盐酸加入量对PVAc缩醛度影响不大,主要影响因素为析出温度、溶剂加入量、CH3CHO加入量,利用Design-Expert软件的Box-behnken模型,以析出温度、溶剂加入量、CH3CHO加入量为响应变量,PVAc的缩醛度为响应值进行了响应面法实验建模与优化,实验设计变量因素与水平见表1。

表1 响应面因素与水平实验设计Tab.1 Factors and level experiment design of response surface

2.2.2 以缩醛度为响应值的合成工艺结果

对响应面因素与水平实验进行了设计,共进行了17组设计实验,根据实验中给出的析出温度、溶剂加入量、CH3CHO加入量进行实验,实验结果见表2。

表2 响应面实验收率响应值Tab.2 Results of response surface experiments

利用Design-Expert对表2中的数据进行多元回归分析,得到的响应面模型见式(3)。

缩醛度=84.40+4.39A+3.98B+1.69C+0.15AB-

2.2.3 响应面模型分析

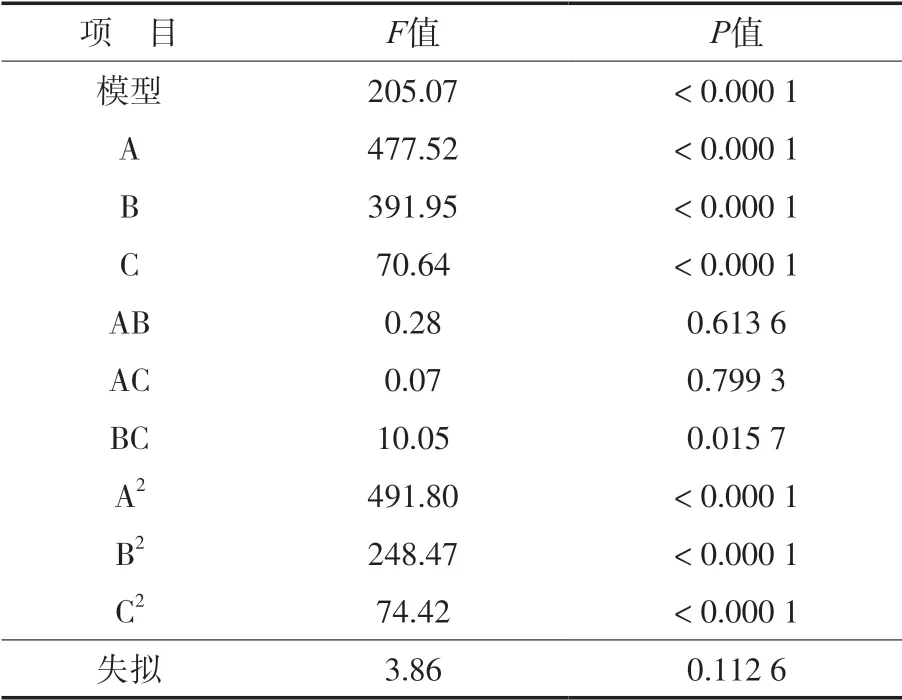

在响应面设计实验结果基础上,利用Design-Expert进一步对因素的交互影响进行方差分析,从表3看出:该模型的F=205.07,P<0.000 1(F表示F分布;P表示有没有显著性差异,P<0.05代表差异显著,P<0.01代表差异极显著),说明该模型极为显著,具有很高的可信度[25],响应面模型中变量的F值越大,说明该变量因素影响越大。本实验模型中析出温度、溶剂加入量、CH3CHO加入量对应的F值由大到小依次为析出温度、溶剂加入量、CH3CHO加入量。该模型中失拟项P为0.112 6,不显著,该模型中未知因素影响很小,说明模型模拟成功。

表3 回归方程系数显著性以及方差分析Tab.3 Regression equation coefficient significance and variance analysis

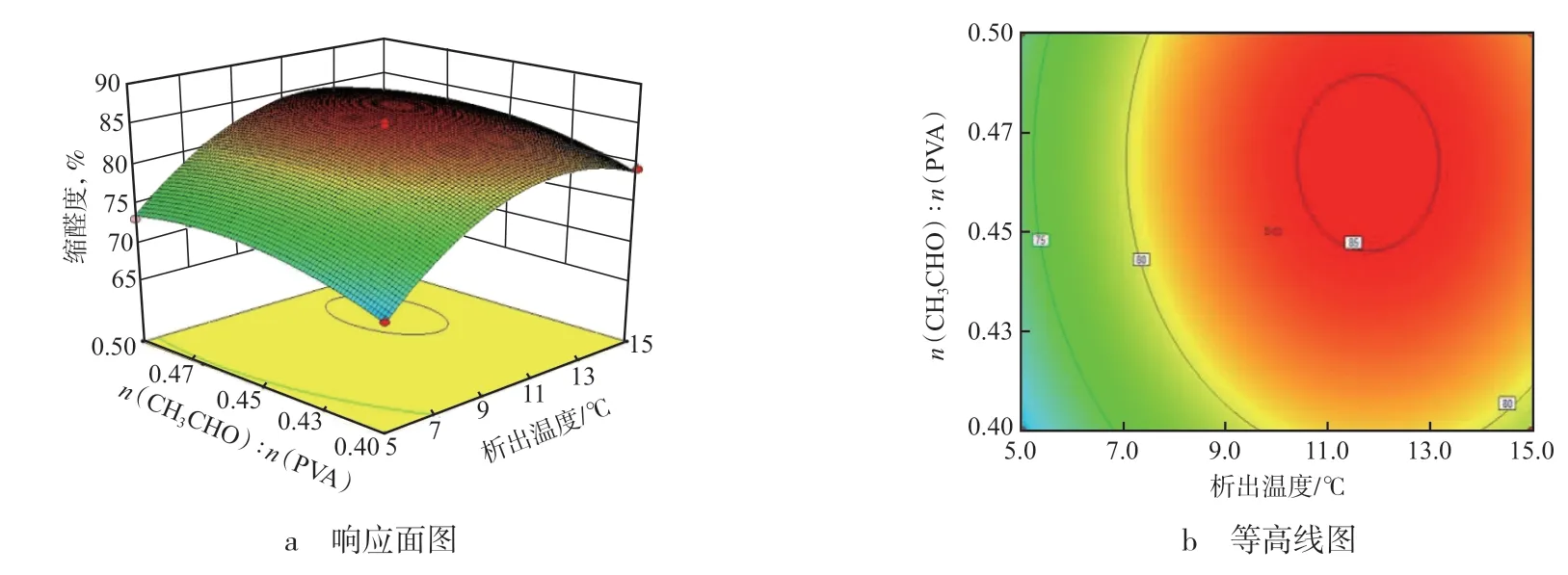

对响应面的结果进行响应面图与等高线图分析,能够直观看到各因素对缩醛度的影响。从图4~图6可以看出:等高线为圆形,表明析出温度与乙醇加入量的交互作用不显著。图4a中缩醛度在合适的乙醇加入量和析出温度时存在最大值,该最大缩醛度在析出温度11.0~13.0 ℃、乙醇质量分数11%~15%。图5a中最大缩醛度出现在析出温度11.0~13.0 ℃,n(CH3CHO)∶n(PVA)为(0.450∶1.000)~(0.470∶1.000)。图6a中同样存在缩醛度最大值,该最大值出现在n(CH3CHO)∶ n(PVA)为(0.450∶1.000)~(0.470∶1.000),乙醇质量分数11%~15%。

图4 析出温度与乙醇加入量对缩醛度影响的响应面分析Fig.4 Response surface analysis for effect of precipitation temperature and solvent amount on degree of acetal

图5 析出温度与CH3CHO加入量对缩醛度影响的响应面分析Fig.5 Response surface analysis for effect of precipitation temperature and amount of acetaldehyde on degree of acetal

图6 乙醇加入量与CH3CHO加入量对缩醛度影响的响应面分析Fig.6 Response surface analysis for effect of amount of ethanol and acetaldehyde on degree of acetal

利用Design-Expert软件得到合成PVAc的最优条件为:析出温度11.8 ℃,n(CH3CHO)∶n(PVA)= 0.460∶1.000,乙醇质量分数为12.2%,在此条件下得到的PVAc的缩醛度可达86.3%。对响应面法模拟的最优条件进行实验验证,进行三批次重复性实验,实验结果平均收率为85.9%,与Design-Expert模拟计算的结果接近,说明采用响应面优化的工艺条件是可行的。

3 结论

a)采用非均相混合溶剂法,合成了高缩醛度PVAc。

b)利用响应面法对PVAc的合成工艺进行了优化,各因素对PVAc缩醛度的影响由大到小依次为析出温度、溶剂加入量、CH3CHO加入量。最佳工艺条件为:析出温度11.8 ℃,n(CH3CHO)∶n(PVA)=0.460∶1.000,乙醇质量分数12.2%。在此条件下制备的PVAc的缩醛度为86.3%,经验证,实验结果与模拟结果吻合。