微型汽车变速器齿轮啮合功率损失建模与仿真

□ 张和平 □ 卫 军 □ 章德平

武汉理工大学 机电工程学院 武汉 430070

微型汽车变速器齿轮啮合功率损失建模与仿真

□ 张和平 □ 卫 军 □ 章德平

武汉理工大学 机电工程学院 武汉 430070

对微型汽车变速器齿轮啮合功率损失的类别及各自的决定因素进行了研究,以此提出了齿轮啮合功率损失的计算方法,并利用MATLAB/Simulink软件对数学模型进行了编程仿真。结果表明,该模型对变速箱传动效率的预估提供了良好的理论依据,并对变速箱齿轮的优化和改进有工程意义上的参考作用。

变速箱 齿轮 功率损失 建模 仿真

汽车变速箱是汽车传动系统的重要组成之一,可使汽车能够在不同挡位下正常行驶。变速箱的传动效率对整个传动系统效率影响很大,而齿轮啮合功率损失是影响变速箱传动效率的主要因素。从目前的研究状态来看,变速箱传动效率的确定主要是通过实验法或者经验估计,并没有一套完整的理论计算方法。白斌[1]等人分析了变速箱齿轮的动态特性对传动效率的影响;张有禄[2]提出了机械式汽车变速箱的试验方法,并考核各挡位齿轮的疲劳耐久性。所以有必要建立起变速箱主要部件的功率损失模型,提前预估传动效率,以提高汽车的经济性和实用性。本文的研究对象为国产某型号微型汽车的变速箱,通过讨论其圆柱齿轮功率损失的主要类别及决定因素,提出了一种完整的功率损失理论计算方法,并在MATLAB/Simulink中对整套模型编写程序进行仿真计算,达到了良好的效果,为工程应用提供了良好的依据。

1 圆柱齿轮啮合功率损失数学模型

啮合摩擦所产生的损失是圆柱齿轮功率损失的主要来源,而啮合摩擦又可分为滑动摩擦和滚动摩擦两个类别。式中:P为啮合功率损失;Ph为滑动摩擦功率损失;Pg为滚动摩擦功率损失。

齿轮啮合循环中接触位置的摩擦因数、滑动速度、滚动速度等是影响滑动摩擦功率损失的主要因素,而滚动摩擦功率损失的主要决定因素是滚动速度和弹性动力润滑油膜厚度。

1.1 滑动摩擦功率损失Ph

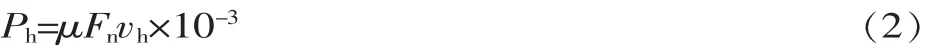

齿面间滑动的原因是接触点有相对速度,从而造成能量亏损,一般公式为:

式中:滋为瞬时摩擦因数;Fn为齿面法向载荷,N;vh为啮合点处的瞬时滑动速度,m/s。

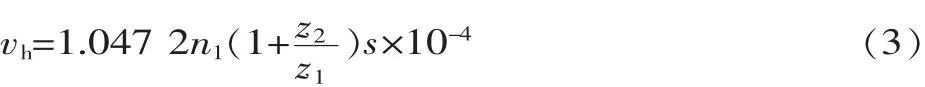

啮合点处的瞬时滑动速度可表示为:

式中:n1为主动齿轮的转速,r/min;z1为主动齿轮的齿数;z2为从动齿轮的齿数;s为啮合点与啮合节点的距离,mm。

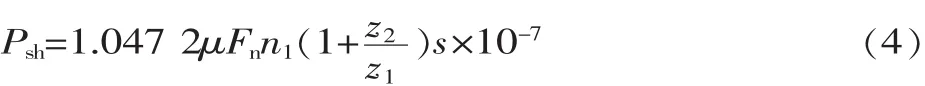

由式(2)、式(3)可得,瞬时滑动摩擦功率损失 Psh为:

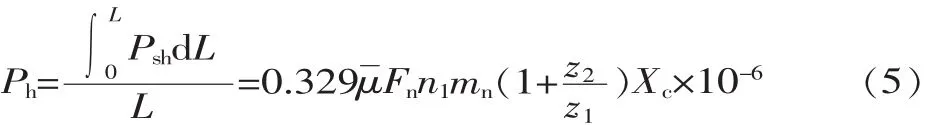

对瞬时滑动摩擦功率损失进行积分,区间为啮合线的长度。为了保证结果的可信性与实际性,计算结果用平均值代替。

式中:L为实际啮合线的长度,mm;滋为平均滑动摩擦因数;mn为齿面法向模数,mm;Xc为重合度影响系数。

滑动摩擦因数的确定过程非常复杂,根据Martin[3]等人给出平均滑动摩擦因数的计算公式有:

滋=0.127Lg[29.66Fn/(b籽vhvt2)] (6)式中:g为重力加速度;b为有效齿宽,mm;籽为润滑油动力黏度,kg/(m·s);vh为平均滑动速度,m/s;vt为平均滚动速度,m/s。

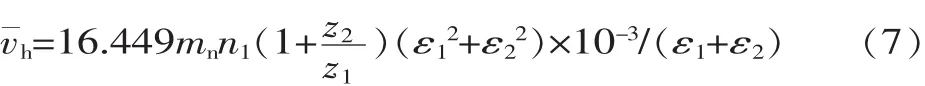

平均滑动速度:

平均滚动速度:

式中:着1、着2为啮合节点前后的重合度;d1为主动齿轮分度圆直径,mm;琢为齿轮压力角,(°)。齿面的法向载荷为:

式中:T1为主动齿轮转矩,N·m;r1为主动齿轮分度圆半径,mm;茁为齿轮分度圆螺旋角,(°);Pa为输入功率,kW。

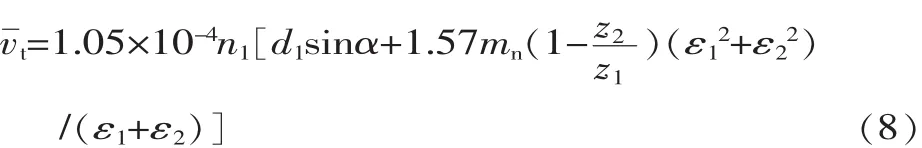

重合度影响系数Xc为:

Xc=[9(4-着1+着2)(着1+着2-1)+3(1-着2)2]/6(着1+着2) (10)

当在齿轮传动中采用变位齿轮传动时,由于变位系数的引入,会使重合度影响系数Xc发生变化。

当着1>1、着2<1时:

1.2 滚动摩擦功率损失

产生滚动摩擦功率损失的主要原因是润滑油膜压力呈现的是一种无规律的状态,不均匀,其前提条件是齿廓处于弹流润滑下,数学模型为:

式中:h为弹性动力油膜厚度,mm。

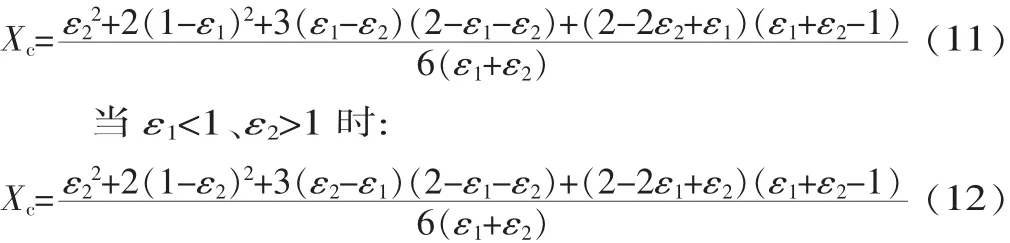

Hamrock[4]等人推荐的计算公式为:

式中:孜为压黏系数;R为齿廓综合曲率半径,mm;E为综合弹性模量,Pa;鬃为载荷系数。

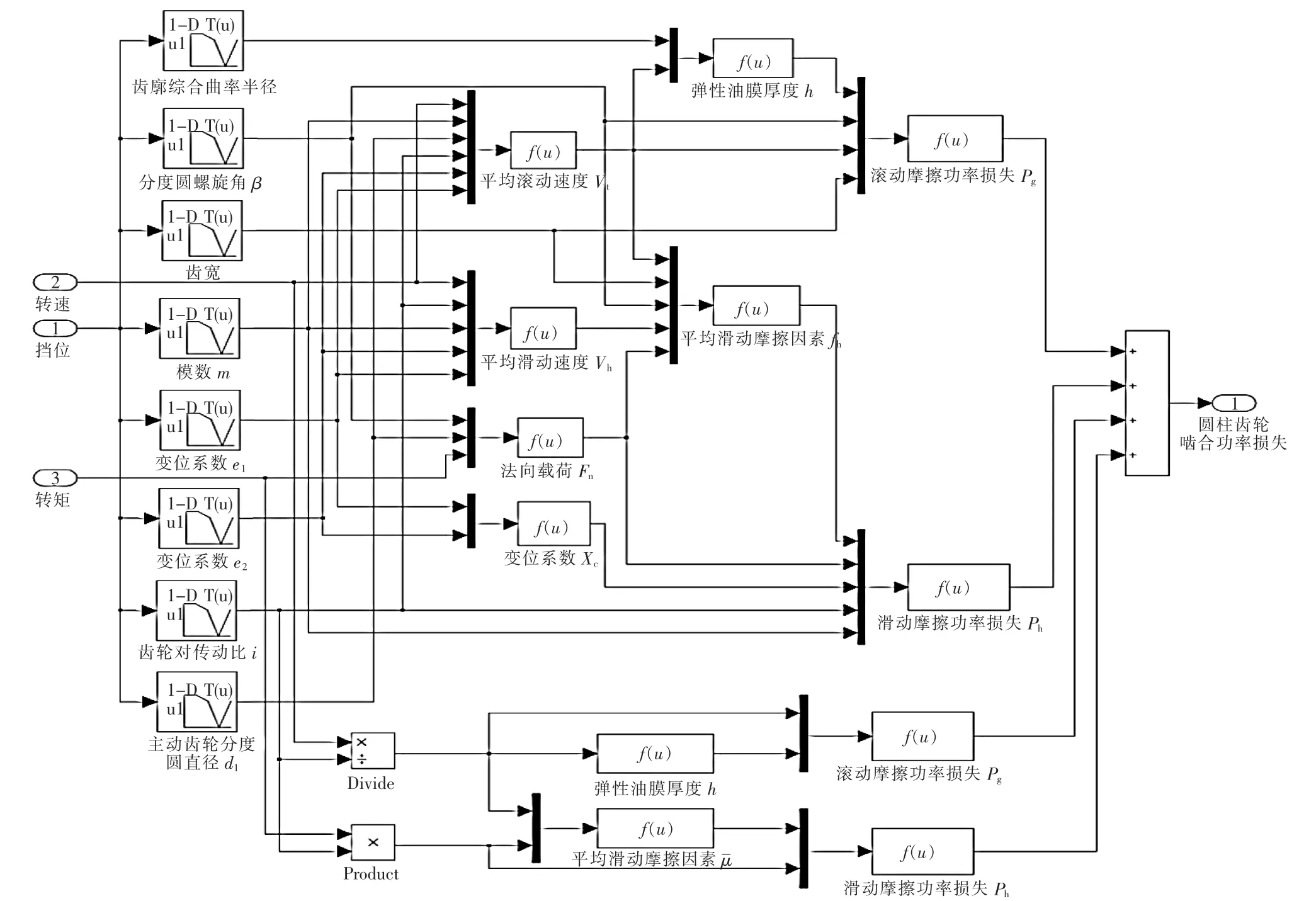

2 圆柱齿轮啮合功率损失仿真模型

2.1 模型的建立

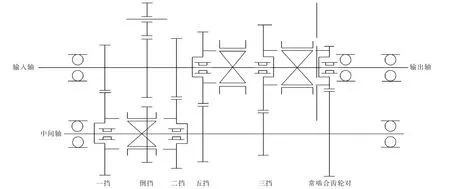

根据以上分析可知,圆柱齿轮啮合功率损失与齿轮的结构参数紧密相关,在变速箱中,不同挡位下齿轮结构参数也不同。图1是变速箱的内部结构示意图,当汽车处于一、二、三、五挡时,转矩通过输入轴、挡位齿轮,将动力传至中间轴,再由中间轴的常啮合齿轮将动力传出至输出轴,也就是说,在这些挡位下,都有两对齿轮参与传输动力。但汽车处于四挡时,输入轴直接把动力传给输出轴,没有齿轮对的参与。

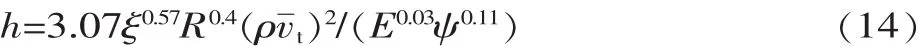

综合以上分析,可以在MATLAB/Simulink中建立变速箱中圆柱齿轮啮合功率损失的仿真模型,如图2所示。在此模型中,若齿轮的内部结构参数已知,则输入量为转速和转矩值。

2.2 模型的应用

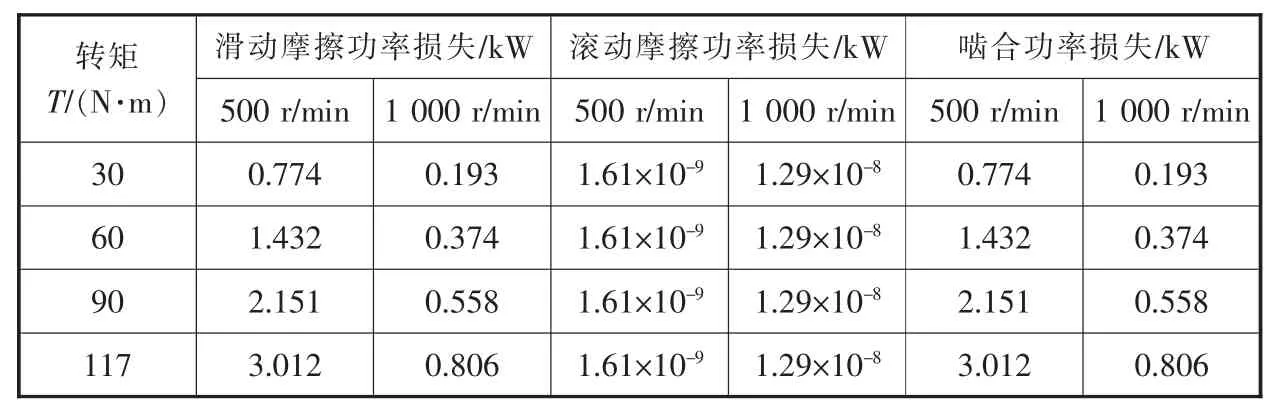

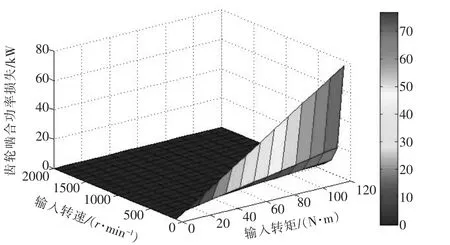

以国产某型号微型汽车变速箱一挡齿轮为例,齿轮的内部参数为主动轮齿数z1=14,模数mn=1.95 mm,主动轮分度圆直径d1=31.064 mm,压力角琢=20°,齿轮分度圆螺旋角茁=28.5°。输入转速为0~2 000 r/min,输入转矩为0~117 N·m。图3为模型仿真结果,以转速为500 r/min、1 000 r/min为例,具体计算值见表1。

表1 变速箱在一挡输入转速为500 r/min、1 000 r/min时的模型计算值

▲图1 变速箱具体结构示意图

▲图2 圆柱齿轮啮合功率损失的仿真模型

3 结论

(1)对变速器齿轮啮合功率损失类型进行了分类,给出了各自的计算公式,并自行编程对模型进行了仿真。

(2)仿真软件的结果显示:滚动摩擦功率损失在同一转速下,其值不受输入转矩的影响,但是转速越大,功率损失越大。滚动摩擦功率损失的值对整个结果影响很小,可以忽略不计。齿轮啮合功率损失主要取决于滑动摩擦功率损失,而滑动摩擦功率损失在转速一定时,输入转矩越高,功率损失越大;在转矩不变时,输入转速越高,功率损失越小。

[1] 白斌,白广忱,董世民,等.齿轮传动系统动态特性与传动效率研究[J].机械设计与制造,2013(9):11-14.

[2] 张有禄.机械式汽车变速箱试验方法与应用[J].机械工程与自动化,2009(1):159-161.

▲图3 模型仿真结果图

[3] Martin K F.A review of Friction Prediction in Gear Teeth[J].Wear,1978,49(2):201-239.

[4] Hamrock B J,Jacobson B O.Elastohydrnamic Lubrication of Line Contacts[J].ASLE Tribology Transactions,1981,27(4): 275-287.

[5] 霍晓强,吴传虎.齿轮传动系统搅油损失的试验研究[J].机械传动,2007,31(1):63-65.

[6] 周哲波.弹流润滑状态下齿轮啮合效率的研究[J].机械设计,2004,21(12):40-43.

(编辑 小 前)

TH132.4 %%%%%%

A

1000-4998穴2015雪07-0014-03

2015年3月