发动机行驶无故障检测分析方法

黄开启, 毕文, 古莹奎

(江西理工大学机电工程学院,江西 赣州341000)

发动机行驶无故障检测分析方法

黄开启, 毕文, 古莹奎

(江西理工大学机电工程学院,江西 赣州341000)

针对无故障条件下的发动机可靠性与性能评估,分析行驶无故障检测试验流程与方法.提出在发动机行驶里程超过一定数值时,尽管无故障发生,为保证其运行安全可靠,仍需要对其进行检测,界定了发动机行驶无故障检测的内容、流程及检验规范,根据检测结果对发动机整机及零部件进行综合评定.通过发动机配气相位和出油阀紧座的检测实例,说明了行驶无故障检测试验对于发动机可靠性评估、故障预测、产品结构改进和质量保证具有积极的意义.

无故障检测;发动机;可靠性评定;检验规范

0 前 言

发动机作为汽车、工程机械、船舶和电站机组等的动力来源,在国民经济中占有重要地位.随着技术水平的提高,发动机日益朝着大型化、高速化和精密化方向发展,工作性能不断改善,自动化程度越来越高.但一旦发动机发生故障,往往会造成停工停产,直接或间接造成巨大的经济损失,甚至造成关键设备损坏,危及人身安全.可靠性技术作为一种重要的保障技术,是衡量和提高发动机在规定的条件和时间内实现规定功能能力的技术,对保证发动机的正常使用具有重大意义.在进行发动机系统及其零部件的可靠性评估时,通常是从可靠性失效数据的收集与分析入手,借助数理统计方法[1]、失效物理分析[2]、多源信息融合[3]以及人工智能[4-6]等工具,对收集到的失效数据进行分析与处理,给出可靠度函数及若干重要可靠性特征量的估计值和观测值,从而得到发动机及其零部件的失效规律.随着设计、生产和试验水平的提高,发动机可靠性水平也有了显著的提高,发动机试车过程中出现故障的次数越来越少,甚至在整个试验阶段或运行过程中并没有发生故障.因此,无故障条件下系统及部件的可靠性与性能评估,已成为可靠性研究中一个新的重要领域,也是亟待解决的工程问题[7-9].目前研究较多的是充分利用专家经验信息[10]以及各类参数估计方法[11-13]、相似产品信息[14]等进行融合分析.事实上,实验分析是进行无故障可靠性评定的最直接方法.本文针对发动机产品,分析其行驶无故障检测试验流程与方法,提出根据检测结果对发动机整机及零部件进行综合评定,分析各部件潜在的失效机理,以期为无故障条件下的发动机可靠性评估、故障预测、产品结构改进和质量保证提供技术支持.

1 发动机无故障检测内容

对发动机而言,当其行驶里程超过一定数值时(如20万公里),尽管无故障发生,为保证其运行安全可靠,仍然需要对其进行检测,对各个总成及其零部件的可靠性情况进行了解和掌握.主要检测内容应包括以下几个方面[14]:

1)检验排气管螺钉力矩以及进气面是否平直.

2)检测缸盖罩与垫片有无漏油.

3)检查气门间隙以及配气相位.

4)检查缸盖力矩.检查项目包括:①油嘴凸出高度;② 气门下沉量;③ 油嘴压力,雾化的效果;④气门油封的安装情况;⑤气门弹簧的弹力、刚度、自由长度;⑥ 气门尺寸;⑦ 导管孔尺寸;⑧ 座圈的跳动、磨损;⑨缸盖的平面度以及水孔的水垢情况等;⑩气门、缸盖底面的燃烧积碳情况和喷油落点;11○缸垫的密封状况以及水孔、机油孔封水圈的状况;12○摇臂轴、挺柱、推杆、摇臂的尺寸,以及摇臂头部、调整螺钉的磨损情况.

5)检验机油泵性能、间隙、尺寸.

6)检查活塞的凸出高度、缸套的凸出高度.

7)检查连杆螺栓力矩,拆连杆活塞总成,检查项目有:①拆挡圈、活塞总成及活塞销;②检查活塞环的积碳情况,再拆活塞环检测活塞环的轴向间隙、闭口间隙、弹力、尺寸等;③检测活塞尺寸、活塞与缸套间隙;④检测带瓦孔径;⑤检测底孔、小头衬套、孔径及歪扭度、平行度和形位公差;⑥检测瓦厚度、瓦背接触情况.

8)检查螺栓力矩.

9)检验轮壳后油封的平面度以及后油封唇口磨损情况.

10)检查齿轮间隙、轴向间隙.

11)检查力矩,拆齿轮、齿轮轴.

12)检查力矩,拆曲轴和轴瓦,检查轴瓦的磨损情况.检查项目有:①带瓦孔径;②瓦的厚度;③不带瓦的尺寸;④ 缸套孔上中下的直径;⑤ 水封圈的老化,切边情况以及缸套的孔径、网纹、外现穴蚀、水垢情况;⑥ 机体顶面、底面、两端面平面度等.

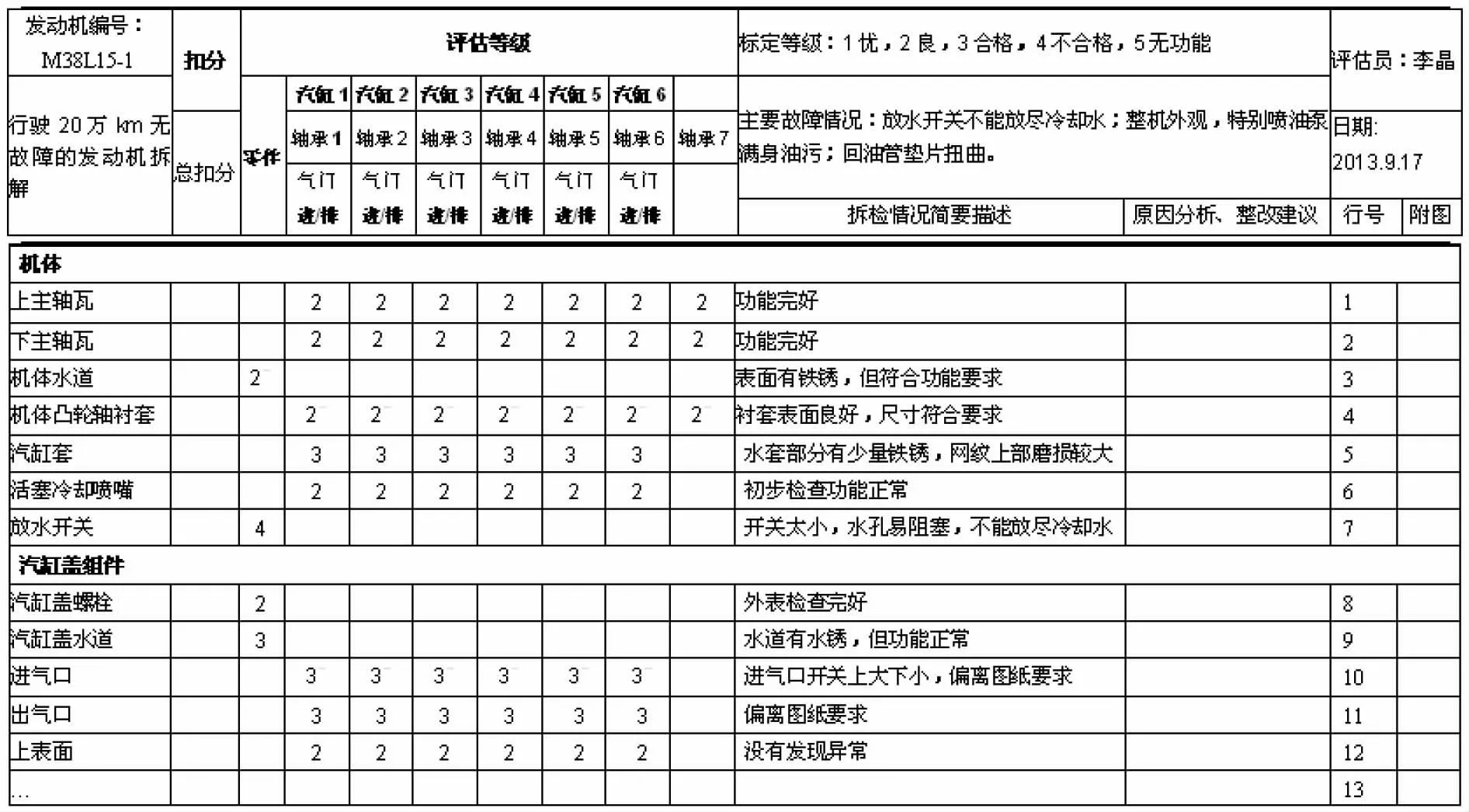

通过检测,了解当前各关键零部件的状态及其偏离设计参数的程度,对出现的各类异常状况进行分析,查找原因并预测其下一步发展的趋势,给出各类异常状况的改进建议,如表1所示.

表1 发动机无故障检测异常表

在对整机各个零部件按照检验规范进行检验 完毕后,记录检测情况,做如图1所示的评估.

图1 发动机无故障检测评估图

2 无故障检测检验规范

检验规范是对部件评估的重要依据之一,也是用来指导检测的纲领性文件.在进行检验前,要制定各个部件的检验规范,以明确规范的范围,规定产品各个重要质量特性项目的检验方法,规范性引用文件等.同时,要给定检验依据,包含产品图样、技术条件以及工程规范标准中包含的相关条文等.表明检验方法、检验结果的评定标准等.

以发动机连杆总成的检验方法为例,应明确理化检验、清洁度检验、尺寸及形位公差检验、性能检验、表面质量检验、解体检验、包装质量检验等各方法及其详细流程,其中性能检验包括密封性、标定点供油量、最大扭矩点供油量、起动油量、怠速油量、怠速供油量不均匀度、最大扭矩点油量不均匀度、标定点油量不均匀度、起动油量不均匀度、最高断油转速、怠速断油转速、出油阀开启压力、各缸出油阀开启压力差、基准缸供油预行程偏差、齿杆行程、增压补偿开启压力、终止压力等.

再以喷油泵的解体检验为例,在检验规范中要明确检查内容及重点检查项目.检查内容应有:①紧固螺栓、螺母力矩;②调速器的润滑油脂应适量;③出油阀无卡滞、披锋、毛刺、锈蚀;④ 各密封面粗糙度满足要求.⑤调速器油封、后盖密封圈、油门手柄、手油泵密封圈是否有破损;⑥ 柱塞是否滑动灵活,要求无卡滞;⑦凸轮轴轴向窜动量是否符合要求.重点检查项目包括:①柱塞套O形圈是否完好;② 滚轮体与泵体是否有擦伤;③ 凸轮轴装轴承和油封部位及对应泵体装配部位是否擦伤;④调速器浮动杆内孔表面质量及滑块在孔内滑动性;⑤ 调速器飞锤装配质量;⑥挡油圈要能转动但不能有轴向间隙;⑦柱塞法兰套O型圈是否完好;⑧ 凸轮轴表面是否有刮伤;⑨ 出油阀紧座O型圈是否完好;⑩柱塞偶件是否有拉伤等.

3 实例分析

以下以某型机行驶20万公里后无故障气门链及配气相位检测和出油阀紧座的无故障检测为例,对检测方法进行说明.分析检验结果可以提供发动机关键部件各项经济技术指标随行驶里程的增加而变化的规律.据此既可以为发动机设计和生产部门进行改进设计和制定生产工艺提供理论依据,还可为发动机使用和管理部门掌握发动机的运行技术状况和使用可靠性、合理安排使用及维修作业、正确而适时地做出各种管理决策提供可靠的保证.

表2 原机气门间隙/mm

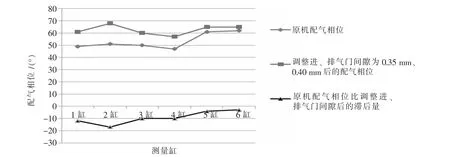

3.1 无故障气门间隙以及配气相位检测

以某型机行驶20万公里后无故障气门间隙及配气相位检测为例.原机气门间隙如表2所示[14],技术要求为:进气门间隙0.30±0.05 mm;排气门间隙0.40±0.05 mm.经检验后各工况下的配气相位如图2~图5所示,技术要求为:进气门开:上止点前2°;关:下止点后26°.排气门开:下止点前49°;关:上止点后5°.

图2 进气门开,上止点前配气相位

图3 进气门关,下止点后配气相位

图4 排气门开,下止点前配气相位

图5 排气门关,上止点后配气相位

通过将原机配气相位与调整进、排气门间隙后的配气相位进行对比可见:进气门开提前了、关滞后了,排气门开滞后了、关提前了.

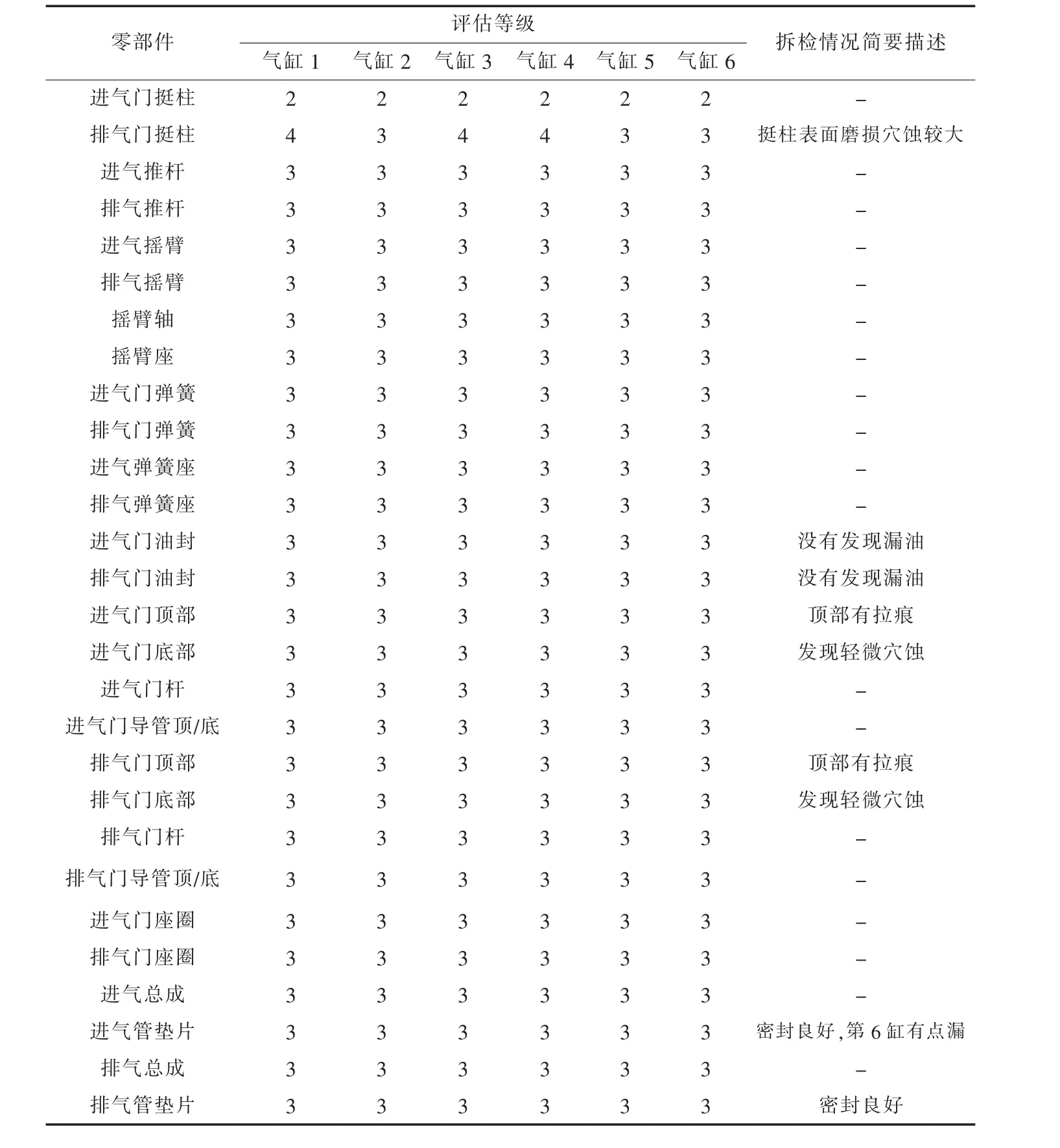

对发动机气门链进行无故障拆解后,根据检测情况做出如表3所示的评估.表3中标定等级:1为优,2为良,3为合格,4为不合格,5为无功能;“-”代表无异常状况).

表3 气门链无故障检测评估表

3.2 出油阀紧座无故障检测

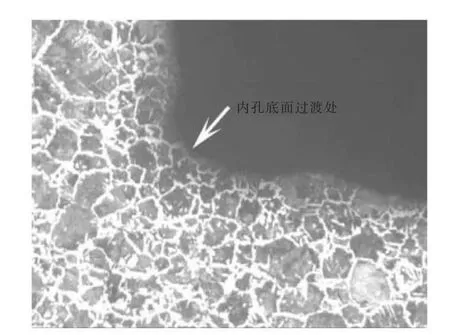

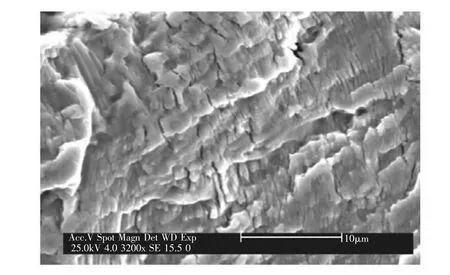

同样,以某型机行驶20万公里后出油阀紧座无故障检测为例,解体后发现第2缸出油阀紧座处出现裂纹.把裂纹打开,其形貌如图6所示,发现裂纹源于内孔底面的过渡处.源区如白箭头所指,为线状多源,裂纹扩展方向如黑箭头所指.在裂纹扩展区,存在疲劳辉纹,如图7所示,表明出油阀紧座属疲劳开裂.

图6 出油阀紧座的裂纹打开后的形貌

图7 裂纹扩展区存在疲劳辉纹

进行金相组织检验,为珠光体+网状铁素体+少量魏氏铁素体,晶粒度5级,内孔底面过渡处不圆滑,无明显圆角,如图8所示.

图8 出油阀紧座内孔底面过渡处的形貌

该出油阀紧座材质为45#钢,硬度检测为198 HB.由于出油阀紧座未经调质处理,其强度低;而内孔底面过渡处无明显圆角,存在较严重的应力集中,故疲劳裂纹从内孔底面过渡处起源,并可能进一步扩展,直至贯穿壁厚.建议选用40Cr材料,经调质处理,硬度要求为26~31 HRC,内孔底面过渡处的圆角半径不小于0.5.

4 结 论

无故障条件下的可靠性评估是可靠性领域中的重要问题之一,无故障检测是进行可靠性评估和故障排除的另一重要手段.本文针对发动机产品,提出了进行行驶无故障检测的方法,界定了检测的内容和流程.根据检测的结果对整机和部件的可靠性做出评定,并给出改进的建议和措施,对于提高发动机的安全可靠性有着积极的作用.而且,无故障检测得到的数据是用户的实际使用数据,是发动机可靠性最真实的反映,对于单台机器或单个部件的可靠性评估和潜在故障原因分析起着重要的作用.但是,由于产品使用状况和环境的复杂性,潜在的故障模式多样、故障原因复杂,单靠单台机器或单个部件的无故障检测难以给出发动机的故障发生规律、使用可靠性以及各项技术经济指标随行驶里程的不断增加而逐渐变化的规律.要对发动机做出全面的可靠性评估,还需从发动机大量的可靠性失效数据收集与分析入手,借助数理统计方法和以计算机技术为基础的现代分析手段,对收集到的失效数据进行分析与处理,从而得到发动机及其零部件的失效规律.

[1]古莹奎,汪峰.车用发动机故障数据分析方法研究[J].矿山机械,2008,36(5):39-42.

[2]古莹奎,唐淑云,周志博.车用发动机连杆的失效分析[J].机械科学与技术,2011,30(2):256-258.

[3]韩庆田,曹文静,李文强.基于多源信息的发动机无故障数据可靠性评估[J].导弹与航天运载技术,2012(3):52-54,58.

[4]董玉革,陈心昭,赵显德,等.基于模糊事件概率理论的模糊可靠性分析通用方法[J].计算力学学报,2005,22(3):281-286.

[5]朱丽莎,张义民,卢昊,等.基于神经网络的转子振动可靠性灵敏度分析[J].计算机集成制造系统,2012,18(1):149-155.

[6]古莹奎,朱繁浅,唐淑云.基于模糊概率重要度的发动机可靠性分析[J].江西理工大学学报,2012,33(5):51-55.

[7]韩明.无失效数据下液体火箭发动机的E-Bayes可靠性分析[J].航空学报,2011,32(12):2213-2219.

[8]Nagi Z G,Mark A L.A neural network degradation model for computing and updating residual life distributions[J].IEEE Trans on Automations Science and Engineering,2008,5(1):154-163.

[9]Xu Z G,Ji Y D,Zhou D H.Real-time reliability prediction for a dynamic system based on the hidden degradation process identification[J].IEEE Trans on Reliability,2008,57(2):230-242.

[10]刘琦,冯静,周经纶.基于专家信息的先验分布融合方法[J].中国空间科学技术,2004,24(3):68-71.

[11]张勇波,傅惠民,王治华.Weibull分布定时无失效数据寿命分散系数[J].航空动力学报,2012,27(4):795-800.

[12]傅惠民,张勇波.Weibull分布定时无失效数据可靠性分析方法[J].航空动力学报,2010,25(12):2807-2810.

[13]张志华,姜礼平.正态分布场合下无失效数据的统计分析[J].工程数学学报,2005,22(4):741-744.

[14]古莹奎.柴油机可靠性分析及风险评价[M].北京:清华大学出版社,2012.

Analysis of tests on engines with driving fault-free

HUANG Kaiqi,BI Wen,GU Yingkui

(School of Mechanical and Electrical Engineering,Jiangxi University of Science and Technology,Ganzhou 341000,China)

The paper explores the reliability and performance of engines with driving fault-free,and points out that the tests on engines should still be carried out in order to ensure its safety and reliability in operation even though there are no faults when their driving mileage is more than a certain value by analyzing the processes and methods of fault-free tests.The contents,processes and inspection specifications of their driving fault-free tests were defined.The comprehensive assessment of them and their parts should be carried out according to the test results.The tests of gas phase and delivery valve holder illustrated that the driving fault-free tests has positive significances for engines reliability evaluation,fault prediction,product structure improvement and quality assurance.

test with driving fault-free;engine;reliability evaluation;inspection specifications

2095-3046(2015)01-0081-06

10.13265/j.cnki.jxlgdxxb.2015.01.014

TK407

A

2014-10-21

江西省自然科学基金资助项目(20132BAB206026);江西省教育厅科学技术研究资助项目(GJJ14420)

黄开启(1969- ),男,副教授,主要从事车辆控制优化等方面的研究,E-mail:kaiqi.huang@163.com.