磁化辅助激光技术改善零部件表面耐磨性能的研究

邓居军, 刘政, 吴欣, 吴强

(江西理工大学机电工程学院,江西 赣州341000)

磁化辅助激光技术改善零部件表面耐磨性能的研究

邓居军, 刘政, 吴欣, 吴强

(江西理工大学机电工程学院,江西 赣州341000)

采用磁化辅助激光淬火和激光熔覆的工艺方法处理表面,通过扫描电子显微镜对比分析复合工艺与单一工艺下的磨面形貌及微观组织,进行表面硬度测试,摩擦磨损试验,探讨磁化效应的影响.结果表明,磁化辅助作用改善了淬硬层表面的裂纹敏感性及犁沟的程度,减轻了熔覆层表面的划痕痕迹,细化了晶粒组织;磁化作用还提高了淬硬层的表面硬度,略微降低了熔覆层的表面硬度,但在磨损失重量上并未得到改善.此外,磁化效应降低了淬硬层和熔覆层的摩擦系数,缩短了淬硬层的磨损跑合期,增加了熔覆层的磨损过程中的复杂性.

激光熔覆;激光淬火;磁化;耐磨性;表面形貌

0 引 言

随着现代科学及高新技术的快速发展,对金属零部件的要求随着工业生产对设备精密性要求的增高而增高,因此,采用常规的方法制造的零部件及采用传统的方法强化已逐渐满足不了工业使用需求.研究表明,通过改进碳钢的熔炼技术和化学组成的方法来改善其各项性能已存在一定困难[1].事实上,大部分的金属零部件提前失效并不是因其整体性能不够,而是由于长期在较恶劣的条件下工作而导致其表面磨损或者腐蚀严重等造成整个零部件不能够继续被使用,于是在熔炼技术的改进及化学成分的配比上存在困难的情况下,只有通过表面工程新技术对金属零部件表面进行强化的方法来改善其表面性能[2-5].因此,对能够大幅度提高金属零部件表面性能的工艺技术的研究显得日益重要.

利用磁能强化与活化材料性能的方法最初起源于对刀具材料使用寿命的研究,研究结果表明磁化后的刀具耐磨性有了较大的改善,硬度也有所增加,服役寿命也得到了提高[6-7].同时磁化技术还伴随有节能、环保、易于操作的优点,使得该技术在工艺技术应用研究中备受关注.随着激光技术的诞生,传统的表面强化技术面临着巨大的挑战.目前,国内外将磁化技术辅助激光表面强化技术还处于研究阶段,起初电磁场在辅助激光技术方面的应用主要是焊接领域,通过外加电磁场辅助激光焊接提高了激光利用率,改善了焊缝的成形,进而提高焊接质量[8-11].近年来,电磁场在辅助激光熔覆等技术的研究已初显成果.如刘洪喜等[12-13]分别研究了旋转磁场辅助激光熔覆镍基和铁基涂层性能的影响.磁场辅助激光熔覆镍基的研究结果表明,磁场提高了镍基涂层的硬度且硬质相颗粒和晶粒都得到了一定程度的细化,组织分布也较均匀,通过摩擦磨损及电化学实验分析,磁场改善了镍基涂层的耐磨耐蚀性能;磁场辅助激光熔覆Fe60涂层的研究结果也表明,磁场作用提高了铁基涂层的耐磨性,促进了组织的均匀分布和细化程度.蔡川雄等[14-15]利用交变磁场辅助激光熔覆铁基涂层进行了研究,通过分析交变磁场对熔覆层宏观形貌,显微组织和耐磨性的影响表明施加交变磁场加剧了熔池的对流,促进熔覆层树状枝晶向等轴晶转变,降低了磨损量和摩擦系数,提高了熔覆层的耐磨性.然而刘洪喜、蔡川雄等人的磁场装置都是针对特定的激光熔覆设备而设计,虽然改善了熔覆层组织和性能,但是熔覆层成形质量并不好,难以投入实际生产应用,且磁场的长期存在也会对激光熔覆系统造成潜在危害.随着对单一激光淬火处理可有效提高材料的抗磨、抗疲劳能力,增加了材料的耐久性等方面研究的深入,近年来一些学者通过将激光淬火与冲击复合强化及渗碳、渗氮相结合的方法来进一步提高材料的抗磨、抗蚀、抗疲劳等能力,而对磁场辅助激光淬火的研究国内外还鲜有报道.基于此,本文主要在于研究磁化与激光表面强化技术的复合应用后的效果,分析磁化效应对激光表面强化的辅助作用.同时与表面只经过激光熔覆或激光淬火处理的试样对比,比较磨损失重量及磨痕形貌,重点探讨磁化对优化激光表面强化技术的磁化效应,为磁化与激光技术的复合应用提供可靠的试验数据.

1 试验材料与方法

基体材料选用的是45号钢,经过调质热处理,熔覆材料铁基合金粉末,主要化学成分为,1.0%C、0.3%Si、4.0%Cr、5.0%Mo、0.3%Mn、2.0%V、6.2%W,余量为Fe.

首先将直径为50 mm的45钢棒车削成5个厚度为10 mm的圆块试样,进行调质热处理,待调质后用不同目数的砂纸由粗到细手工对圆块试样表面打磨光滑,打磨光滑后,将其中的4个样块平均分为两组,其中一组放入自制的磁化装置中进行技术磁化处理,磁化参数相同,将磁化后的两样块其中一个进行激光熔覆,另一个试样在相同工艺参数下进行激光淬火;另外一组不经过磁化处理直接进行激光熔覆和激光淬火.激光熔覆采用的是粉末预置单道激光熔覆的方式,预置粉末的厚度为1.5 mm,宽度不小于10 mm.然后分别将两试样置于最大功率为4 kW的激光设备的水平工作台上进行激光处理试验,设置的激光工艺参数为:激光功率P为3.2 kW,扫描速度Vs为300 mm/min,矩形光斑带宽尺寸为10 mm×2 mm.激光淬火的试样制备过程与激光熔覆的试样制备过程相同,且在样块上进行激光淬火的区域与激光熔覆区域也相同,并在相同工艺参数下激光淬火.

采用型号为TZX29-DK7740数控线切割机在5个圆块试样上分别线切割出10 mm×10 mm×10 mm的方块试样,经过激光处理的4个样块在其激光作用区域线切割.然后将方块试样放入盛有酒精的烧杯中在超声波清洗仪中清洗十分钟左右,取出烘干在HR-150型洛氏硬度计上测试试样的表面硬度.

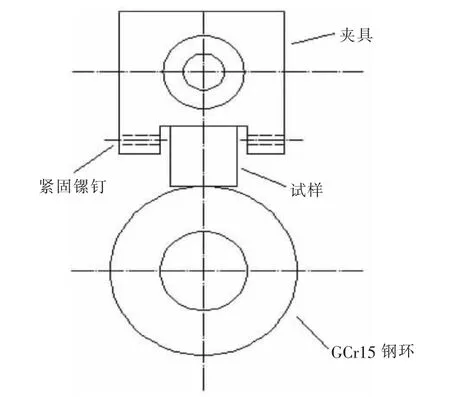

在MM-P2屏显式摩擦磨损试验机上进行摩擦磨损实验,对磨件采用硬度为64-67 HRC的GCr15钢环.滑动摩擦磨损试验示意图如图1所示,其原理是以线切割的方块试样作为上试样,并通过紧固螺钉将上试样牢牢固定在夹具上,通过对磨件钢环的旋转运动进行滑动摩擦磨损.磨损试验参数为,磨损试验力F为650 N,对磨环的转速为200 r/min,磨损时间为60 min,试验温度为室温20℃左右,利用精度为0.0001 g的FC204型电子天平对磨损试样前后的质量进行测量,并计算磨损失重.然后采用型号为81W/AIS2100扫描电子显微镜观察比较不同工艺处理后试样的磨损形貌和组织.

图1 滑动摩擦磨损试验示意图

2 结果与讨论

2.1 不同工艺处理后磨损量的变化

表1是利用电子天平对不同工艺处理后的试样在干摩擦条件下磨损前后测得的数据结果,磨损量△W的计算公式为:

式(1)中:Wn为磨损前试样质量,Wn-1为磨损后试样质量,单位:g

由表1可看出,在相同激光工艺参数下,经过激光处理后的磨损量有了大幅度的下降,特别是激光熔覆的效果较佳.基体在长时间650 N的载荷下,表面磨损程度较大,由此说明调质钢在长期高载荷下的使用寿命会急剧缩短.因此,有必要对调质钢再进行表面强化处理,提高其耐磨性,延长服役寿命.通过比较A2和A3、A4和A5的磨损量可知,在激光熔覆或者激光淬火前预先磁化基体,磨损量并未得到改善,反而小幅的增加了磨损.但这并不能就此判定在激光处理前磁化处理是不利的,因为A2、A3、A4、A5试样的磨损量在数值上非常接近,都远远小于A1的磨损量.

分析激光淬火和激光熔覆的磨损量都显著下降的主要原因是,由于激光淬火和激光熔覆的过程非常快,在极其短的时间内就能使局部温度达到淬火温度,而后又自冷却凝固,形成组织较致密,宏观表现为硬度的提高,磨损量的下降.分析磁化辅助后的磨损量反而大于单独激光处理后的磨损量原因很可能是磁化降低了激光处理过程中的残余应力,优化了淬硬层或者熔覆层的强韧性,改善淬硬层和熔覆层的质量,起活化表面性能的作用.

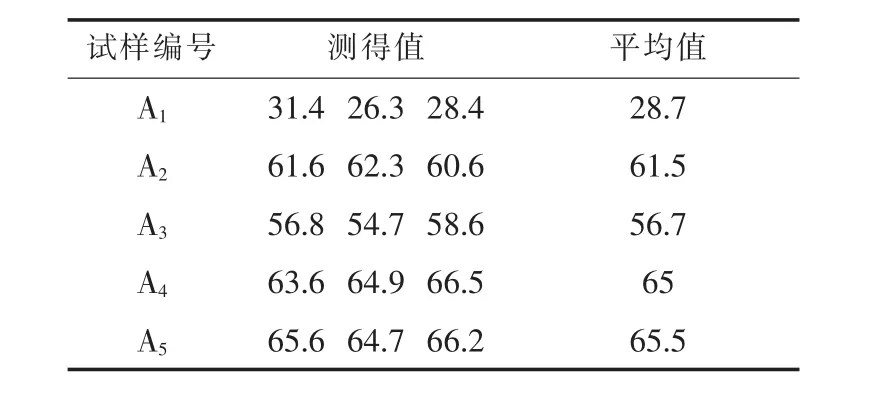

表1 干摩擦磨损条件下的试验数据结果

2.2 摩擦系数的变化

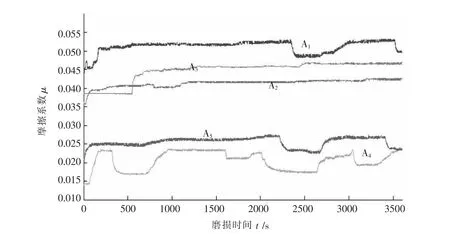

同种金属材料的磨损量的大小情况,在一定程度上可根据其摩擦系数的大小变化来反映.因此,为了更明确磁化复合激光表面强化技术对改善材料耐磨性的利弊关系,进一步比较不同工艺处理后的摩擦系数变化来探讨磁化效应的影响.结果如图2所示.

由图2可看出,基体A1的摩擦系数曲线反映出了最基本摩擦磨损过程的变化趋势,在磨损初期,摩擦系数曲线急速上升,几分钟后,摩擦系数逐渐趋于稳定,当磨损时间达到40 min左右后,摩擦系数急剧下降,继续延长磨损时间,摩擦系数又逐渐上升趋于稳定.原因是由于磨损开始阶段,摩擦副处于磨合期,相互接触面积小,随着时间的延长,摩擦副之间的接触面积不断增大,磨削的数量也逐渐增多,当处于稳定磨损期时,随着摩擦磨损的进行,摩擦副中产生的磨屑也逐渐增多,一旦摩擦副中的磨屑量达到饱和后,摩擦磨损趋向于磨屑之间的相互摩擦磨损,阻止了摩擦面的直接接触,从而降低摩擦,而且磨屑在不断摩擦磨损过程中破碎成细小圆滑的磨粒,还起到类固体润滑剂的作用,减轻磨损,摩擦系数也因此下降.陈金荣等[16]通过实验也表明,这种积累的磨屑作为磨料起减磨作用远大于加速磨损的破坏作用.此外还有温度的影响,磨屑被带离摩擦副时也会带走一部分能量,因为摩擦磨损是一个动态的过程,磨屑被带离摩擦副导致表面又加剧磨损产生磨屑,摩擦系数又逐渐增大趋于稳定,形成一种类似于循环的现象.比较A2和A3的摩擦系数曲线可知,变化趋势基本一致,磁化复合激光淬火缩短了跑合期的时间,也就相对了延长的稳定磨损期的时间,有利于延长材料的使用寿命,而且磁化复合激光淬火也降低了摩擦系数;再比较A4和A5的摩擦系数曲线,只进行激光熔覆的摩擦系数曲线与基体的摩擦系数曲线变化相同,磁化复合激光熔覆处理的试样摩擦系数曲线变化较复杂,可看作类似于周期性的阶梯循环变化趋势,处于稳定磨损的时间较短暂,摩擦系数的大小低于单独激光熔覆的.

图2 摩擦系数的变化曲线

结果表明:磁化辅助作用降低了激光淬火及激光熔覆形成的淬硬层和熔覆层的摩擦系数.

2.3 硬度变化

一般认为,材料的表面硬度越高,耐磨性越好.因此,可以通过表面硬度参数来间接表征材料的耐磨性.数据结果如表2所示.

表2 表面洛氏硬度变化

由表2可明显看出,通过先进的激光表面强化技术处理后,材料的表面硬度有了较大幅度的提高,是基体表面硬度的两倍多.比较A2和A3、A4和A5的硬度可知,磁化作用提高了淬硬层的表面硬度,略微降低了熔覆层的表面硬度,磁化与激光淬火都是直接作用于基材表面,更有利于发挥磁化效应的优势.因为,磁场可有效提高激光利用率,增大熔深,加速对流,细化基体表面组织.对于激光熔覆而言,基体与激光接触之间增加了一层熔覆层,对基体的影响较小,故熔覆层形成的熔池受磁化效应的影响也很小.

2.4 不同处理工艺后的磨面形貌分析

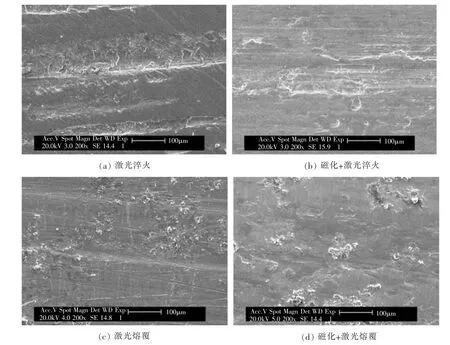

图3是不同工艺处理后的试样表面磨损形貌.由图3可以看出,试样表面都发生了不同程度的磨损,其磨损的大小程度可以大致的反映出各工艺处理后的表面的耐磨性.比较图3中的(a)和(b)可看出,单独激光淬火后处理后的表面磨损程度较严重,形成的犁沟宽且深,沟内还残留有较多的磨屑,在犁沟的边缘附近还伴有裂纹(红色方框区域),磁化复合激光淬火处理后的磨损面犁沟较窄浅,且分布较密集,表面无裂纹;再比较图3(c)和(d)的磨损表面形貌可看出,有明显黏着痕迹,两表面形貌很相似,区别较大的是激光熔覆的黏着区域范围较磁化复合的更广,且单独激光熔覆处理后的磨损面有较多的刮擦痕迹,产生的微切削更明显,犁沟也相对更明显,而磁化复合激光熔覆处理后的磨损面几乎看不出有刮擦的痕迹.

结果表明:磁化复合激光淬火后的磨损面的磨损程度改善较明显,而磁化复合激光熔覆后的磨损面形貌变化不显著,但磨面的刮擦程度有所改善,黏着范围区域更小.

图3 摩擦磨损试样的表面磨损形貌

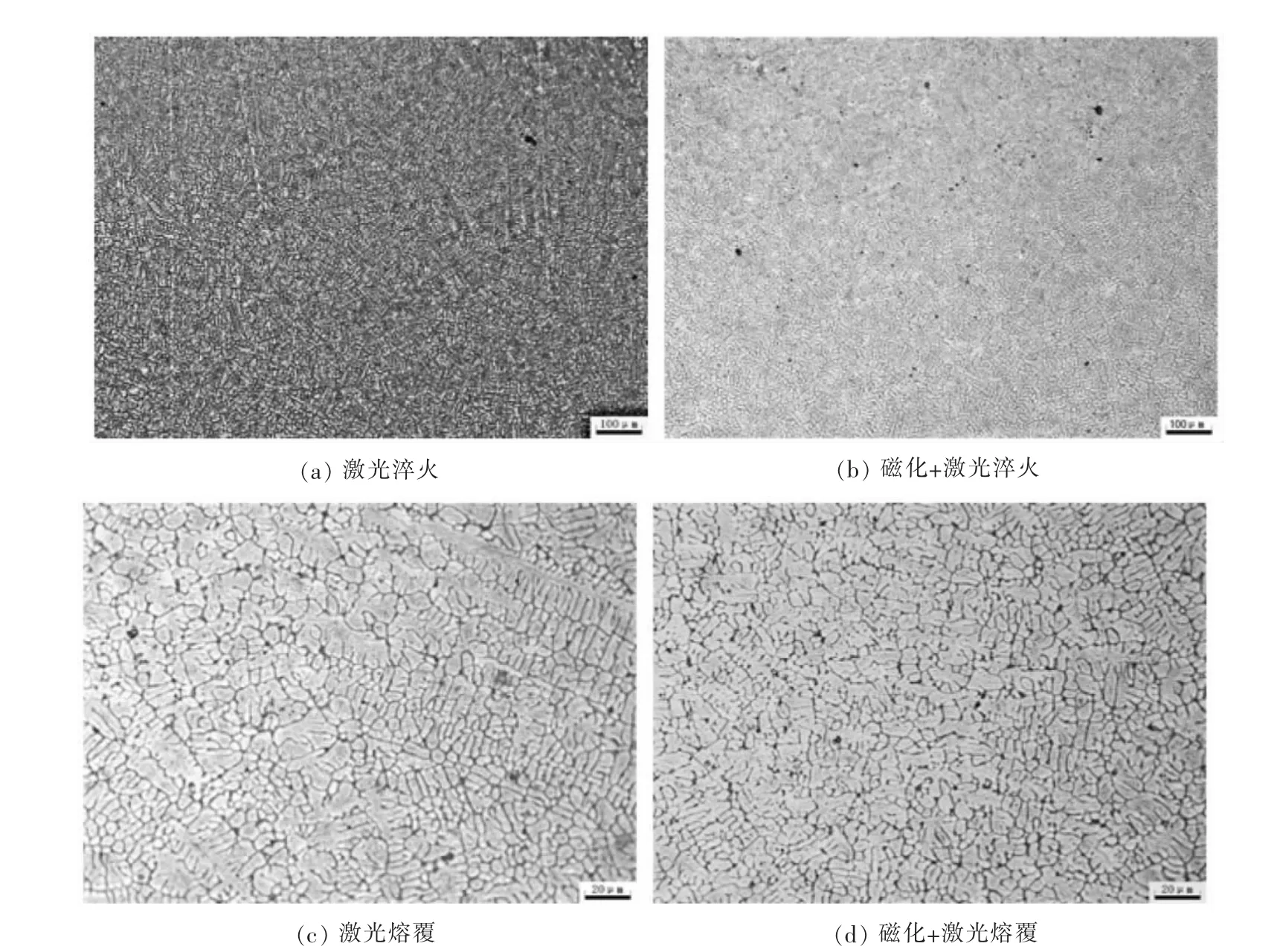

图4 复合磁化与未复合磁化的激光处理后的显微组织

2.5 磁化效应对组织的影响

图4是激光复合磁化后与未复合磁化的激光处理后的显微组织.比较图4(a)和(b)可看出,激光淬火后的显微组织以板条状的马氏体为主,而且还伴有很轻微的裂纹迹象,磁化辅助激光淬火后的组织致密无裂纹迹象,分布均匀且马氏体呈薄片状;再比较图4(c)和(d)组织形态,只单独激光熔覆的组织柱状枝晶很发达,有明显的方向性且晶粒组织粗大,磁化辅助后的熔覆层组织以等轴晶为主,且晶粒也更细小,组织均匀.

由此可认为,激光技术复合磁化有利于优化材料的表面性能,磁化效应对材料的组织和摩擦系数的影响较明显,原因是磁化加速了熔池中的对流,短时间内可阻碍晶粒的生长,细化晶粒,还会抑制柱状晶长大,或者将已生长的柱状晶折断而形成细小的晶块,促使柱状晶向等轴晶转变.

3 结 论

1)磁化作用提高了淬硬层的表面硬度,略微降低了熔覆层的表面硬度.在相同条件下,单一激光淬火后材料的磨损量为0.0274 g,磁化辅助激光淬火处理后材料的磨损量为0.0279 g,激光熔覆的试样磨损量为0.0011 g,磁化辅助激光熔覆处理的试样磨损量为0.0018 g,而未经过激光强化处理的基体试样磨损量0.0762 g.表明经过先进的表面强化工艺处理,磨损量显著下降;同时也说明有无磁化的辅助作用,磨损量变化基本相当.

2)摩擦系数变化曲线表明,经过不同工艺处理后的摩擦系数都有所下降.此外,磁化复合作用降低了单一激光淬火处理的摩擦系数,还缩短了磨损跑合期的时间,有利于提高材料的使用寿命;磁化复合激光熔覆处理也相应的降低了只经过激光熔覆的摩擦系数,但系数较只单独激光熔覆的变化波动较大.

3)磁化辅助作用改善了激光淬火磨面的犁沟深度和宽度,还降低了开裂的敏感性,同时还改善了激光熔覆处理后的磨损表面形貌,降低了磨粒的磨损.此外,磁化效应细化了激光淬火和激光熔覆后的晶粒组织,抑制了激光淬硬层组织中的板条状马氏体的形成,促使激光熔覆层的柱状枝晶向等轴晶转变.

[1]李艳芳,卫英慧,胡兰青,等.金属材料表面激光热处理的研究与应用[J].太原理工大学学报,2002,33(2):142-146.

[2]张勤俭,赵路明,刘敏之,等.刀具涂层技术的研究现状和发展趋势[J].有色金属科学与工程,2014,5(2):20-25.

[3]Brinksmeier E,Brockhoff T.Advanced grinding processes for surface strengthening of structural parts[J].Machining Science and Technology,1997,1(2):299-309.

[4]董祥林,陈金荣,简小刚.磁场对金属摩擦磨损影响的研究及展望[J].材料科学与工程,2000,18(1):118-122.

[5]Ziębowicz B,Szewieczek D,Dobrzański L A.New possibilities of application of composite materials with soft magnetic properties[J]. Journal of Achievements in Materials and Manufacturing Engineering,2007,20(1/2):207-210.

[6]Dasdag S,Sert C,Akdag Z,et al.Effects of extremely low frequency electromagnetic fields on hematologic and immunologic parameters in welders[J].Archives of medical research,2002,33 (1):29-32.

[7]Neema M L,Pandey P C.The effect of magnetization on the wear of high speed steel tools[J].Wear,1980,59:355-362.

[8]Yu H,Zhu M.Effect of electromagnetic stirring in mold on the macroscopic quality ofhigh carbon steelbillet [J].Acta Metallurgica Sinica(English Letters),2009,22(6):461-467.

[9]Tse H C,Man H C,Yue T M.Effect of electric field on plasma control during CO2laser welding [J].Optics and lasers in engineering,2000,33(3):181-189.

[10]张新戈,王群,李俐群,等.电、磁场辅助激光焊接的研究现状[J].材料导报,2009,23(5):39-42.

[11]姚燕生,王园园,李修宇.激光复合焊接技术综述[J].热加工工艺,2014,43(9):16-20,24.

[12]刘洪喜,纪升伟,蒋业华,等.旋转磁场辅助激光熔覆Fe60复合涂层的显微组织与性能[J].中国激光,2013,40(1):121-126.

[13]刘洪喜,纪升伟,蒋业华,等.磁场辅助激光熔覆制备Ni60CuMoW复合涂层[J].强激光与粒子束,2012,24(12):2901-2905.

[14]蔡川雄,刘洪喜,蒋业华,等.交变磁场对激光熔覆Fe基复合涂层组织结构及其耐磨性的影响[J].摩擦学学报,2013,33(3): 229-235.

[15]刘洪喜,蔡川雄,蒋业华,等.交变磁场对激光熔覆铁基复合涂层宏观形貌的影响及其微观组织演变[J].光学精密工程,2012,20 (11):2402-2410.

[16]陈金荣,董祥林.直流磁场对载荷变化时磁性材料摩擦磨损的影响[J].中国矿业大学学报,1999,28:35-38.

Research on magnetization assisted laser technology to improve the wear-resisting on the surface of parts

DENG Jujun,LIU Zheng,WU Xin,WU Qiang

(School of Mechanical and Electrical Engineering,Jiangxi University of Science and Technology,Ganzhou 341000,China)

Magnetic-assisted laser hardening and laser cladding are used to deal with the sample surface. Investigations of magnetization effect are conducted by comparatively analyzing the grinding surface’s morphology and microstructure under the condition of the composite and single technology with the tool of scanning electron to test the surface hardness and friction wear.The result shows that the function of magnetization as auxiliary can improve the crack sensitivity of the hardened surface layer and the furrow’s degree,reduce the scratch marks of the cladding surface,and refine the grain organization.The surface hardness of the hardened layer was also increased by magnetization,with the surface hardness of the cladding layer reduced slightly,but the wear weight loss could not be improved.Besides,the coefficient friction of the hardened layer and cladding layer was reduced by it,with the period of the wear running-in shortened,and the complexity of the cladding layer during the wear progression increased.

laser cladding;laser quenching;magnetization;wear resistance;surface morphology

2095-3046(2015)01-0087-06

10.13265/j.cnki.jxlgdxxb.2015.01.015

TG174.44

A

2014-11-10

江西省教育厅重点科技资助项目(GJJ11021)

邓居军(1988- ),男,硕士研究生,主要从事机械设计及表面强化等方面的研究,E-mail:469768627@qq.com.

刘政(1958- ),男,博士,教授,主要从事材料组织性能强化等方面的研究,E-mail:liukk66@163.com.