见聚井有杆抽油泵柱塞下行阻力

何岩峰 钟 明 束方启 张 凯 张传敏 李良妹(常州大学石油工程学院,江苏常州 213016)

见聚井有杆抽油泵柱塞下行阻力

何岩峰钟明束方启张凯张传敏李良妹

(常州大学石油工程学院,江苏常州213016)

根据抽油泵柱塞的组成结构,柱塞的下行阻力主要来自于井液过游动阀摩阻、井液过柱塞中心管道的摩阻、柱塞与泵筒摩阻等几个方面。而传统计算模型未考虑柱塞结构,对下行阻力进行过度简化,且模型中的阻力系数均是以水为介质实验得到,不适用于稠油油藏聚驱井。为了明确稠油聚驱井生产条件、生产参数以及柱塞结构参数对柱塞下行阻力的影响规律,分别设计了柱塞中心管和游动阀与摩阻的敏感性实验以及柱塞泵筒间隙与摩阻的敏感性实验,回归得到针对稠油聚驱井抽油泵柱塞下行各元件摩阻的计算模型。结果表明,对于稠油聚驱井,阀球上升高度对过阀阻力基本无影响;柱塞中心管摩阻对柱塞下行阻力的影响不可忽略;聚驱井抽油泵柱塞下行阻力对柱塞与泵筒间隙摩阻的影响最敏感;最后,与矿场实验数据对比表明,该模型精度高于传统模型。

聚驱井;抽油泵;下行阻力;相似原理;稠油油藏

稠油油田聚驱后,油井抽油杆柱断脱的情况突出,且断脱部位多发于抽油杆柱的中下部。前人的研究和实践结果表明,抽油杆柱中和点以下部位发生断裂的主要原因来自于杆柱的疲劳[1]。抽油机井在下冲程阶段,抽油泵的下行阻力是抽油机驴头悬点载荷的重要组成部分,抽油泵柱塞下冲程阻力过大是引起抽油杆疲劳的重要原因之一。因此研究柱塞的下行阻力对预防杆柱疲劳、延长检泵周期具有重要意义。根据抽油泵柱塞的组成结构可知,柱塞的下行阻力主要来自于井液过游动阀摩阻、井液过柱塞中心管道的摩阻、柱塞与泵筒摩阻等几个方面。张琪[2]模型将柱塞下行阻力的计算简化为过阀阻力,并利用流量系数曲线计算流体通过游动阀的流动阻力;文献[3]则认为其流量系数难以确定,并提出用量纲分析方法求解下行阻力。该类模型均未充分考虑抽油泵柱塞结构,对其进行了过度简化,导致计算结果偏差。文献[4-6]在张琪模型的基础上增加了柱塞与泵筒的摩擦力,然而弹性的流体在柱塞与泵筒间的缝隙流动与牛顿流体截然不同[7],因而以水作润滑剂得到的半干摩擦力计算模型对于稠油聚驱油井并不适用。文献[8-10]对于井液过阀阻力的研究,考虑了阀球密度以及运动规律的影响,认为跳球高度对于泵阀开启程度以及过阀阻力的影响不可忽略,但未考虑不同井液黏度条件下阀球上升高度对过阀阻力影响程度的问题,而对于稠油见聚油井采用常规井跳球高度的计算模型,会导致计算结果偏差。因此,针对稠油油藏采出液特点,对孤东采油厂实际工况下的抽油泵运行情况进行实验研究,建立下行阻力计算的新模型。

1 实验设计

流体机械的发展与其实验研究密不可分。抽油泵柱塞下行过程中,阀球阀座组合、柱塞中心管直径、柱塞长度、柱塞泵筒间隙尺寸、冲程冲次以及井液黏度等多方面因素都会对抽油泵柱塞下行阻力产生影响。为了明确不同生产条件、生产参数以及柱塞结构参数对柱塞下行阻力的影响规律,分别以不同黏度井液为介质,对抽油泵柱塞各部件进行单一素敏感性实验研究。实验内容主要包括:柱塞中心管和游动阀与摩阻的敏感性实验;柱塞泵筒间隙与摩阻的敏感性实验。

用自制的抽油泵模型模拟现场真实抽油泵内流场。考虑到模拟装置与真实抽油泵的尺寸不同,因此若要求真实流场和室内试验的流场相似,应确保两个流场内相应点的速度和受力成比例[11]。实验按照几何相似设计设备的尺寸、按照运动相似和动力相似确定实验参数范围(表1),根据相似参数的不同,由现场数据得到实验数据。考虑到抽油泵运行过程中,主要受到重力、惯性力、液体黏度带来的阻力影响,选择的相似条件为弗劳德数和雷诺数。

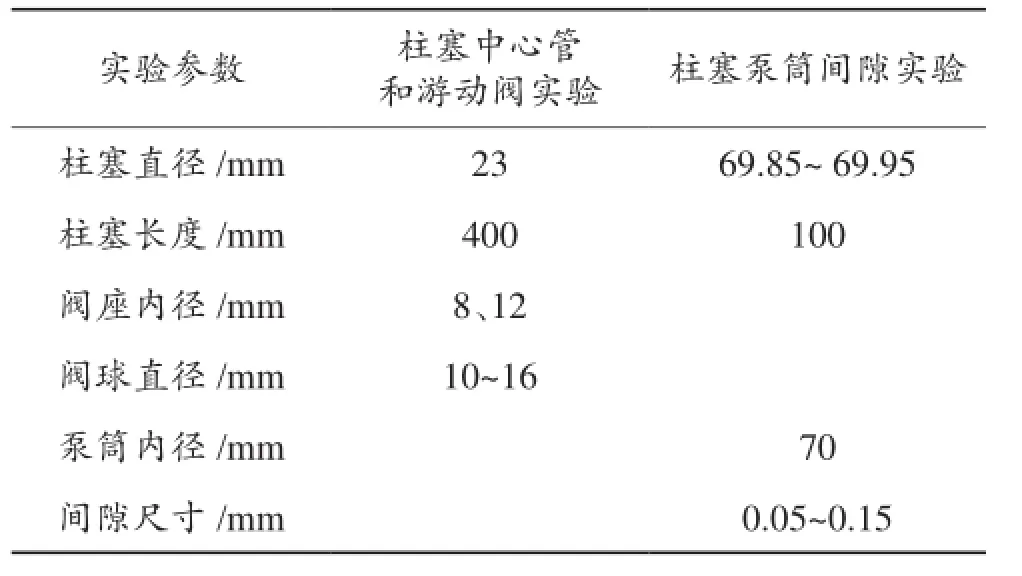

表1 模拟实验装置几何参数

2 实验结果及讨论

2.1井液过柱塞中心管摩阻

柱塞中心管是泵内油流进入油管的通道,其摩阻对柱塞下行阻力的影响不可忽略。朱君[12]采用圆管中的沿程水头损失计算,并认为在实验流量范围内,流体质点运动被局限为层流,不易进入紊流区。而实际上,由于见聚影响,井液黏度大幅增加,根据现场数据的敏感性分析结果,当井液黏度为100 mPa·s左右,冲程冲次乘积大于10时,柱塞中心管流道摩阻明显增加,流体质点流动状态可能由层流变为紊流,此时需要根据非牛顿流体的沿程阻力实验结果,重新回归符合现场工况的阻力计算模型。

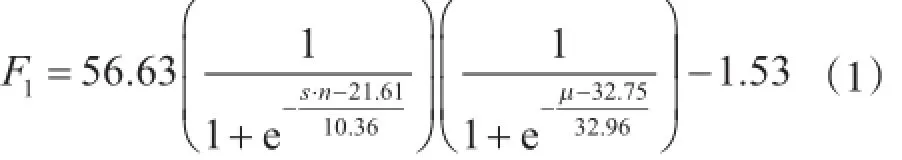

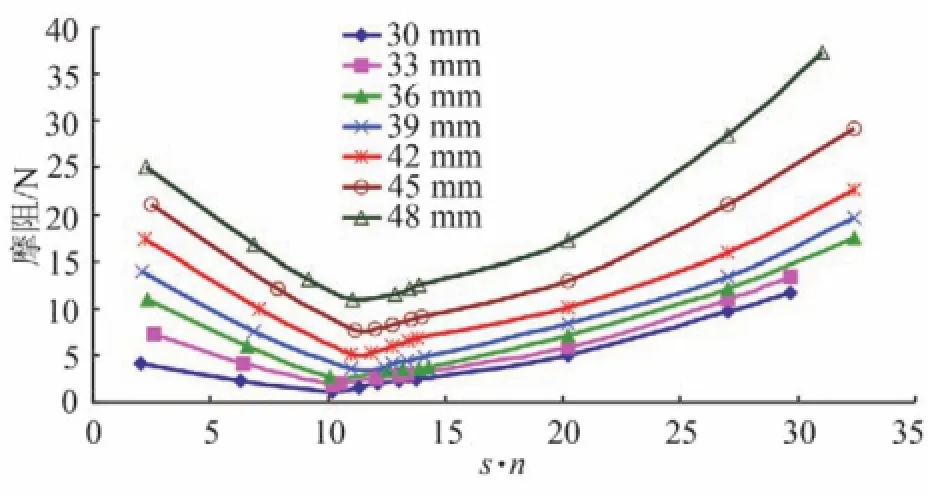

针对长度和内径已知的柱塞中心管,根据相似原理,选取1~100 mPa·s的5种黏度等级井液进行实验,得到井液黏度对井液过中心管摩阻与冲程冲次乘积(s·n)的关系,测试结果如图1。

图1 不同井液黏度中心管摩阻与冲程冲次乘积(s·n)的关系

利用Origin软件[13]由图1的曲线回归出井液过柱塞中心管摩阻与s·n和井液黏度间关系式

式中,F1为井液过柱塞中心管摩阻,N;μ为井液黏度,mPa·s。

结果表明,对于高黏、高冲次油井,柱塞中心管摩阻影响不可忽略。由图1曲线可以看出,在实验参数范围内,随着流体黏度逐渐增大,黏度因素对抽油泵柱塞中心管摩阻的影响明显变大。

2.2井液过游动阀摩阻

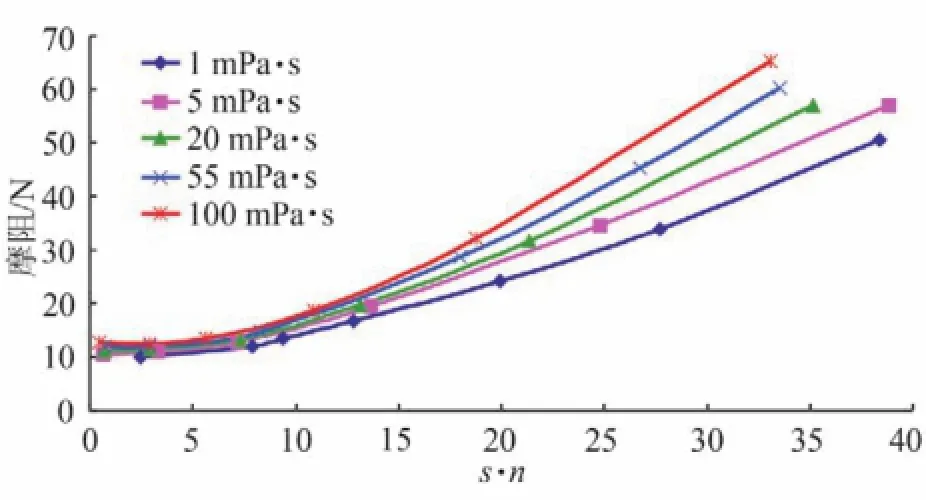

2.2.1井液黏度对过阀压降与s·n的关系该步实验根据相似原理,依次选取井液黏度为1 mPa·s、5 mPa·s、20 mPa·s、55 mPa·s、100 mPa·s,测取过阀摩阻压降。实验结果如图2所示。

图2 不同井液黏度流体过阀摩阻与s·n的关系

利用Origin软件由图2的曲线回归出过阀摩阻与s·n和井液黏度之间的关系式为

式中,F2为井液过游动阀摩阻,N。

2.2.2不同井液黏度条件下阀球尺寸对过阀压降与s·n的关系游动阀的阻力因素有流体黏度、流速及泵阀结构。下冲程时,游动阀一直处于开启状态,在开启状态初期,由于柱塞速度低,游动阀处油流速度也较低,阀球的上升高度缓慢增加,此时,油流阻力不足以维持阀球持续跳高,使阀球处于不断下落的趋势中。在此过程中,阀球的上升高度对柱塞下行阻力影响较大。然而由于聚合物溶液与清水的流变性有较大差别,见聚井采出液黏度远大于水驱采出液,其井液的携带能力也远超水驱井井液。因此,需要实验研究不同井液黏度条件下阀球上升高度对过阀阻力的影响。

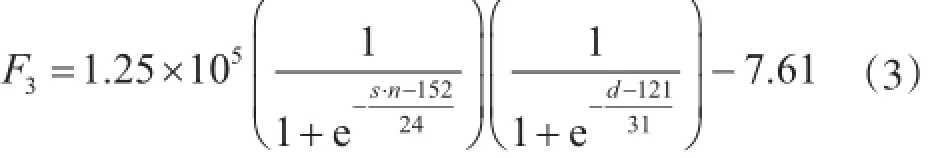

针对已知内径的阀座,更换不同直径阀球,测量不同黏度井液过阀压降,实验结果如图3~图5所示。曲线总体趋势表现为过阀压降随s·n的增加先减小后增大,曲线存在向下的拐点。阀球直径越大,曲线递减段的斜率越小,井液黏度越大,曲线递减段的斜率越大,表现为曲线拐点的横坐标逐渐趋于0。

对于中低黏度油井,阀球的上升高度对过阀阻力存在明显影响,且阀球直径越大影响越大。分析原因为当冲程冲次组合较小时,过阀流体流量较小,阀球上升高度的逐渐增加,此时流体流通面积增加,流体过阀阻力减小;随着抽汲参数的增大,过阀流体流量逐渐增加,阀球碰到阀罩后高度不再增加,此时流体流通面积不再增加,流体过阀阻力随冲次增大逐渐增大。阀球直径越大,球重影响越明显,其上升高度对流通面积的影响越大,最终对过阀阻力的影响越大。而对于高黏油井,阀球上升高度对过阀阻力的影响程度减小,分析原因为随着井液黏度的增加,井液的携带能力逐渐增强,此时,过阀阻力仅与冲程冲次组合以及阀球直径相关。

图3 低黏度井液过阀摩阻与s·n的关系

图4 中黏度井液过阀摩阻与s·n的关系

图5 高黏度井液过阀摩阻与s·n的关系

利用Origin软件由图5的曲线回归出针对稠油聚驱井高黏井液过阀摩阻与s·n和阀球直径之间的关系式为

式中,F3为高黏井液过游动阀摩阻,N;d为阀球直径,mm。

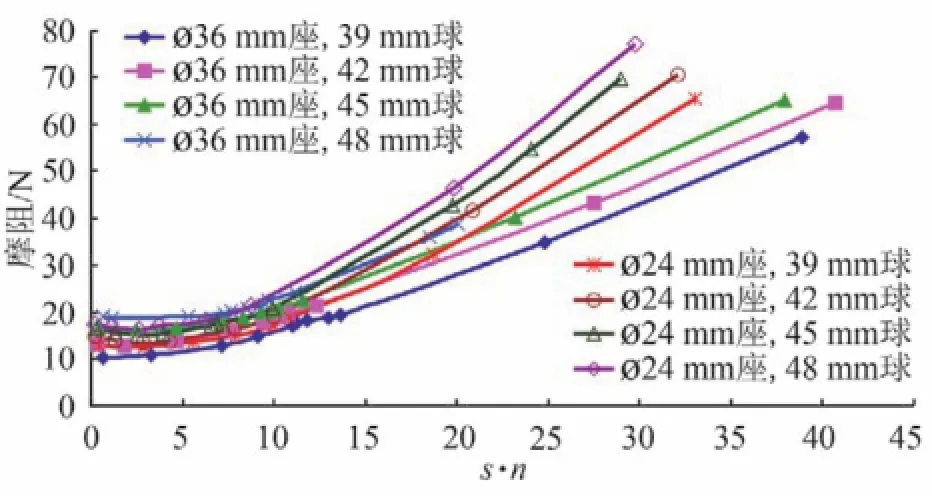

2.2.3不同井液黏度条件下阀座内径对过阀压降与s·n的关系针对相同的井液黏度,更换不同内径尺寸的阀座及配套阀球,测量井液过阀压降,实验结果如图6所示。

图6 不同尺寸阀座过阀阻力与s·n的关系

由图6可以看出,对于高冲次油井,阀座内径越大过阀阻力越小;低冲次油井,一定实验范围内的阀座内径变化对过阀阻力基本无影响。

利用Origin软件由图6曲线回归出Ø24 mm阀座和Ø36 mm阀座时,过阀摩阻与s·n的关系式为

式中,FΦ36为Ø36 mm阀座时井液过游动阀摩阻,N;FΦ24为Ø24 mm阀座时井液过游动阀摩阻,N。

2.3井液过柱塞与泵筒间隙摩阻

利用缝隙流理论及牛顿内摩擦力公式计算抽油泵柱塞与泵简间摩擦力时。常与实际工程中摩擦阻力值相差较远,主要是因为抽油泵柱塞与泵筒间存在半干摩擦阻力,而理论计算值只考虑液体产生的摩擦阻力。因此,计算抽油泵柱塞与泵筒间的摩擦力时,多采用半干摩擦力公式,然而半干摩擦力公式是以水作为实验介质时的经验公式,忽略了井液黏度的影响,对于稠油聚驱油井并不适用。

本实验选取5组间隙尺寸,依次为0.05 mm、0.75 mm、0.10 mm、0.125 mm、0.15 mm。实验结果如图7~图8。

图7 不同间隙尺寸柱塞下行阻力与s·n的关系

图8 不同黏度井液柱塞下行阻力随间隙尺寸变化趋势

结果表明:当间隙尺寸介于0.05~0.125 mm之间时,柱塞下行阻力随间隙尺寸的增加明显减小。当间隙尺寸大于0.125 mm时,继续增大柱塞泵筒间隙,柱塞下行阻力变化趋于平缓。

利用Origin软件由图8回归出高黏井液柱塞泵筒间隙摩阻与间隙尺寸的关系式为

式中,F4为高黏井液过柱塞泵筒间隙摩阻,N;δ为间隙尺寸,mm。

根据抽油泵柱塞各部件的单一素敏感性实验结果,认为对于常规井,阀球上升高度对过阀阻力影响明显;而对于稠油聚驱井,阀球上升高度对过阀阻力基本无影响,且对于采出液黏度较高、冲次较低的油井柱塞的下行阻力受阀球阀座组合的影响较小,而对柱塞泵筒间隙尺寸的影响最为敏感。因此,对于稠油油藏聚驱井抽油泵柱塞结构的优化应首先考虑柱塞与泵筒的间隙尺寸。

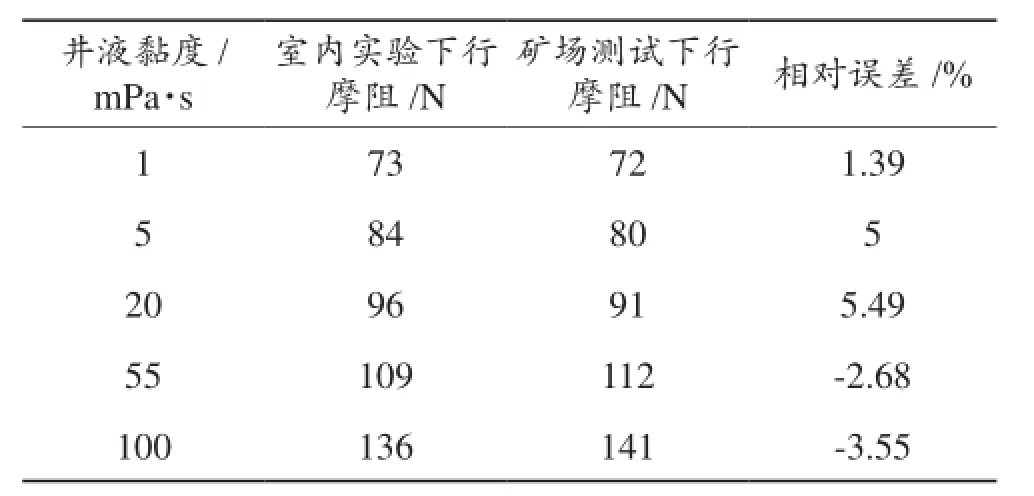

3 矿场验证

根据孤东采油厂普遍应用的不同结构 Ø70 mm抽油泵泵筒及配套柱塞,进行矿场测试。测试井基本参数由现场提供,在测试中,柱塞长度1 219 mm,配合间隙0.09~0.21 mm,柱塞中心管内径39 mm,阀座内径33 mm,阀球内径43 mm,冲程3.6 m,冲次可调,井液黏度1~400 mPa·s。室内实验与矿场测试结果比对情况如表2所示。在实验范围内,室内实验与矿场测试结果相吻合,最大相对误差为5.49%。

4 实例计算

井1人工井底1 45 1m,油层温度56.74 ℃,套管内径159.42 mm,油管内径76 mm,原油密度967.2 kg/m3,地面脱气油黏度1 238 mPa·s,泵径70 mm,下泵深度1 002.4 m,冲程3.6 m,冲次3.5 次/min,动液面389 m,静压13.297 MPa,日产液量68.5 t,杆径22 mm,杆长988 m。

表2 室内实验与矿场测试结果对比

分别使用本模型、张琪模型和朱君模型对井1的柱塞下行阻力进行了计算(表3),对于稠油油藏见聚井新模型的误差小于传统方法(误差从24.46%降低至4.48%)。并根据矿场提供的多口典型井实测数据,应用本模型进行了试算,计算结果与现场实测结果相吻合(表4)。由此可得出结论:针对稠油油藏聚驱井抽油泵柱塞下行阻力的计算,采用新模型能够明显提高计算精度,从而为聚驱井抽油泵结构优化提供更好的帮助。

表3 不同下行阻力模型计算结果与矿场实测结果比较

表4 实际井例与模型计算结果比较

5 结论

(1)根据抽油泵柱塞结构,将柱塞下行摩阻分为井液过柱塞中心管摩阻、过游动阀摩阻以及过柱塞泵筒间隙摩阻等3方面分别进行敏感性分析。

(2)实验结果表明,柱塞中心管摩阻对柱塞下行阻力的影响不可忽略,且随着冲次的增加,影响逐渐增大。

(3)对于常规井,阀球上升高度对过阀阻力影响明显;而对于稠油聚驱井,阀球上升高度对过阀阻力基本无影响。

(4)对于稠油聚驱井,改变阀球阀座组合,对于抽油泵减阻无明显效果。聚驱井抽油泵柱塞下行阻力对柱塞与泵筒间隙摩阻的影响最为敏感。

(5)根据抽油泵柱塞各部件的单一素敏感性实验结果,利用Origin软件回归得到稠油聚驱井抽油泵柱塞下行各元件阻力与s·n和井液黏度相关的计算模型,为稠油聚驱井抽油泵柱塞结构优化提供理论依据。

[1]姚春东,张红,冯国弟,等.抽油杆经济使用年限的可靠性评价方法[J].石油机械,2013,41(2):70-74.

[2]张琪.采油工程原理与设计[M].山东东营:中国石油大学出版社,2006-12.

[3]朱荣杰,唐丽,姜玲,等.基于量纲分析法求抽油泵柱塞的下行阻力[J].特种油气藏,2009,16(2):84-86.

[4]董世民.水驱抽油机井杆管偏磨原因的力学分析[J].石油学报,2003,24(4):108-112.

[5]王爱民,张艳红,王飞.双作用抽油泵下行阻力及加重杆的分析计算[J].石油机械,2011,39(10):64-65.

[6]白建梅,隋立新,高振涛,等.抽油机井防偏磨技术探讨[J].石油钻采工艺,2006,28(S0):22-24.

[7]韩洪升,国丽萍,宋玉旺.聚合物采出液中的阻力对抽油杆管偏磨的影响[J] .大庆石油学院学报,2003,27(4):21-23.

[8]吴刚,李隽,许晶,等.抽油泵固定阀球最佳跳动高度的确定[J].石油钻采工艺,2007,29(3):36-38.

[9]张文华,高兰,朱剑飞.固定阀球密度对抽油泵进油的影响[J].石油钻采工艺,2003,25:33-35.

[10]万国强,于大川.有杆抽油泵固定阀阀球运动规律模拟分析[J].西南石油大学学报:自然科学版,2013,35(4):165-172.

[11]相恒富,孙宝江,李昊,等.大位移水平井段岩屑运移实验研究[J].石油钻采工艺,2014,36(3):1-6.

[12]朱君. 有杆抽油系统井下工况诊断方法研究[D]. 黑龙江大庆:大庆石油学院, 2003.

[13]魏慧玲,王闪闪,普洁. Origin软件多自变量多参数曲线拟合功能探究[J] .河南师范大学学报:自然科学版,2012,40(3):38-40.

〔编辑付丽霞〕

Downward resistance of pump plunger in the polymer flooding well

HE Yanfeng, ZHONG Ming, SHU Fangqi, ZHANG Kai, ZHANG Chuanmin, LI Liangmei

(Petroleum Engineering College of Changzhou University, Changzhou 213016, China)

The downward resistance of plunger mainly comes from friction drag of well fluid passing the traveling valve, friction drag of well fluid passing the central pipeline of plunger, friction drag between plunger and pump barrel as well as other aspects. However, the traditional calculation model oversimplifies downward resistance without considering plunger structure. All of resistance coefficients of model are obtained by doing experiments with water as the medium, and they are not applicable to the polymer flooding well of heavy oil reservoir. In order to define production conditions and production parameters of the polymer flooding well of heavy oil reservoir, as well as plunger structure parameters’ effects on plunger downward resistance, the sensibility experiment versus friction drag between the central pipeline of plunger and traveling valve, and between plunger pump barrel clearance versus friction drag, have been designed respectively. Then the calculation model of friction drag of various downward elements of plunger in the polymer flooding well of heavy oil reservoir will be obtained. With regard to the polymer flooding well, the results show that the rising height of valve ball basically has no influence on resistance passing the valve, the effect of friction drag of the central pipeline of plunger on downward resistance of plunger cannot be neglected, and the effect of downward resistance of pump plunger in the polymer flooding well on friction drag between plunger and pump barrel clearance is the mostsensitive. Finally, the comparison with experimental data of the oil field indicates that accuracy is higher than that of traditional model.

polymer flooding well; oil-well pump; downward resistance; similarity principle; heavy oil reservoir

TE355

A

1000 – 7393( 2015 ) 04 – 0117 – 05

10.13639/j.odpt.2015.04.029

何岩峰,1973年生。2008年毕业于中国石油大学(北京)并获得博士学位,主要从事采油工程理论与技术研究工作,副教授,博士。E-mail:heyanfeng@cczu.edu.cn。

2015-04-20)

引用格式:何岩峰,钟明,束方启,等.见聚井有杆抽油泵柱塞下行阻力研究[J].石油钻采工艺,2015,37(4):117-121.