铝合金阳极氧化膜封闭工艺研究进展

王法云,吴志均,李裕业,赵慕莲

(广州质量监督检测研究院,广东广州 511400)

引 言

阳极氧化是铝合金最常用的表面处理方式之一,阳极氧化膜具有绝缘性好、耐蚀性良、硬度高、耐磨性优及耐候性强等优点,广泛应用于建筑装饰装修业、航空航天业、光学、磁学及许多高尖端领域。然而,阳极氧化膜未经封闭处理时具有高的孔隙率和较强的吸附性,容易受外界腐蚀介质的侵蚀,因此需要封闭处理。常见的封闭工艺有水蒸气封闭、镍盐和重铬酸盐封闭等。近年来,随着对环境保护以及节能减排的要求越来越高,出现了一些既环保又能降低能耗的新型绿色封闭工艺,如稀土盐封闭和微波封闭等。

1 常规封闭工艺

1.1 高温水(蒸气)封闭

主要包括沸纯水封闭和高温水蒸汽封闭。其原理是氧化铝通过水合反应转变成具有勃姆体结构的水合氧化铝,体积增大,从而将微孔封闭。

沸纯水封闭具有操作简便的优点,是最为普遍的一种封闭方法。但是沸纯水封闭对pH和水质要求严格,且封孔后的氧化膜保护性能有限,容易吸附空气中的腐蚀性介质,造成微孔腐蚀,影响产品的使用寿命。

高温水蒸气封闭速度快且不受水质等因素影响,封孔膜质量高,具有良好的耐腐蚀性,染色的阳极氧化膜封闭时较少发生褪色和染料外溢等弊病。此法的缺点是能耗高,工作环境较差,仅适用于小工件的处理,处理大型工件困难。

1.2 常温封闭

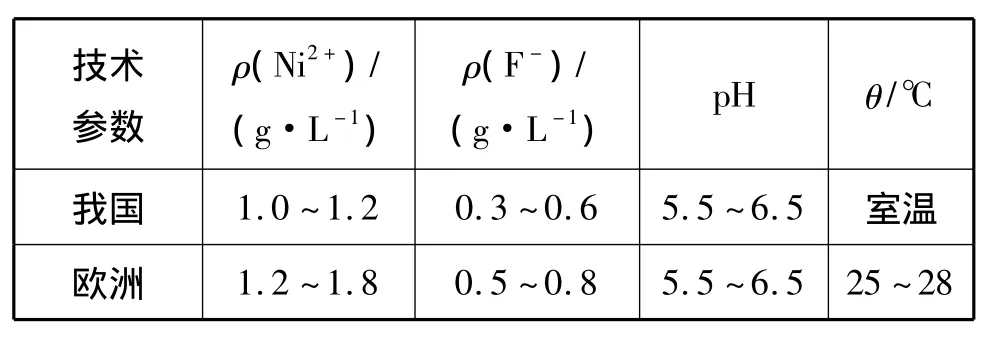

20世纪80年代初,意大利首先发明了常温封闭技术,随后在我国和欧洲得到广泛应用,又称冷封闭或低温封闭。常温封闭是以生成的金属氧化物、氢氧化物或难溶盐等沉淀在膜孔中,达到封闭效果。其中的氟-镍体系应用最为广泛,封孔液以NiF2为主要成分,外加一些助剂(如缓冲剂)和表面活性剂等。欧洲和我国典型的常温封闭技术参数如表1所示[1]。

表1 典型的常温封闭技术参数

20世纪90年代开始,国内外学者对常温封闭技术进行了大量的研究[2-4],综合研究成果主要包括封闭规律和封闭机理,如封闭液成分(如氟离子、镍离子浓度)、pH、温度及杂质等因素对封孔质量的影响等。

常温封闭具有封孔速度快、能耗低及封孔质量高等优点。缺点是封闭槽液的氟离子和pH调整频繁,工艺的稳定性受到极大影响。此外,由于镍离子危害人体健康,污染环境,出于安全和环保方面的考虑,很多国家对于镍离子进行严格控制,因此促进了无镍冷封闭技术的兴起。

1.3 中温封闭

中温封闭是指温度介于高温热封闭和常温冷封闭之间的一种封闭方法。最常用的是重铬酸盐封闭和镍盐封闭。

重铬酸盐封闭是一种常用且所得氧化膜耐蚀性较好的一种封闭方法。常见的封闭操作θ为90~95℃,封闭 t为30min,重铬酸钾质量浓度为50~70g/L,pH=6~7。封闭原理为:重铬酸盐与氧化膜在较高温度下反应生成氧化铝的水合物以及金属化合物沉淀(碱式重铬酸铝、碱式铬酸铝)将微孔封闭。封闭过程中由于氧化膜的外层孔张开,Cr(Ⅵ)便充满孔内,而Cr(Ⅵ)具有抑制腐蚀的作用,特别是对阳极氧化残留下的硫酸溶液,能减缓硫酸对铝的腐蚀。该方法简便易行,但因其封闭处理过程中存在污染环境、危害人体健康等问题,逐渐被限制或禁止使用。

中温镍盐封闭,典型的封闭液为醋酸镍溶液。工艺为[5]:1.4 ~ 1.8g/L Ni2+,0.5% 醋酸,0.02% 添加剂A,θ为85 ~95℃,t为15min,pH=5.5 ~6.0。镍盐封闭原理与重铬酸盐封闭原理相同,都是生成的金属化合物充填在膜孔内,最终封闭膜孔。中温封闭制得的氧化膜其耐蚀性能更好,是因为此方法集结了氟化镍封闭和沸水封闭两者的优点。但鉴于镍离子的危害性,镍基化合物的使用受到限制,无镍替代物随即出现。一些专利提出了以碱金属(镁、锂、钾等)为基代替镍基的封孔液配方,并以磺化过的表面活性剂为抑灰剂[1]。

2 绿色封闭工艺

2.1 有机酸封闭

有机酸封闭技术是由美国科学家在20世纪90年代中期首先提出的。其封闭原理为:一是阳极氧化膜具有多孔性,能够对有机酸进行物理吸附;二是氧化膜与有机酸发生化学反应,生成的化合物封闭氧化膜微孔,并在氧化膜表面生成一层防水层。当有应力或疲劳开裂使氧化膜出现裂纹时,有机酸可与氧化膜生成铝皂类化合物,从而起到保护铝合金基体的作用,这等同于六价铬在铝合金阳极氧化膜中的修复机制[6]。

能用于铝合金阳极氧化膜封闭处理的长链羧酸很多,且氧化膜的耐蚀性随长链羧酸中碳原子数的增加(12到18)而逐步增强。有机酸封闭能够显著提高铝合金阳极氧化膜的耐蚀性,其中以熔融状硬脂酸和异硬脂酸最佳。

有机酸封闭既环保又能提高氧化膜的耐蚀性,然而有机酸封闭时工件表面易形成油膜,用有机物清洗时,氧化膜中的封闭剂容易被洗掉。此外,阳极氧化膜经有机酸封闭后还可能引起工件尺寸的变化。

2.2 稀土盐封闭

澳大利亚的Hinton等[7]在20世纪80年代中期首次报道了稀土盐对铝合金具有缓蚀作用。1994年印度的Srinivasan等[8]将阳极氧化后的Al-Zn-Mg合金分别浸在含Ce3+、CrO42-、MoO42-离子的溶液中进行封闭处理,并比较了封孔膜的耐蚀性。结果发现,封孔膜的抗腐蚀按以下顺序降低:Ce3+>CrO2->4MoO42-。1998 年美国的 Mansfeld 等[9]对 2024、606l和7075三种铝合金进行了稀土盐(铈盐和钇盐)封闭研究。研究表明,封闭效果较好的两种稀土盐为硝酸铈和硫酸钇,且两者获得的稀土转化膜的抗腐蚀性与铬酸盐封闭的相当。

1998年我国开始进行铝合金阳极氧化膜的稀土封闭研究。北京科技大学的李久青等[10]、南方冶金学院的颜建辉等[11]以及中科院的于兴文等[12]分别对经硫酸阳极氧化后6063和LY12铝合金,进行稀土盐(铈盐)封闭。结果表明,经稀土盐封闭后的氧化膜其耐腐蚀性能明显提高。

随着稀土转化膜工艺研究的不断发展,其工艺类别越来越多。目前,铝合金表面稀土转化膜工艺有如下几种。

2.2.1 化学浸泡

1)长时浸泡法。早期的研究者们只有在稀土盐溶液中长时浸泡才能在氧化膜表面得到稀土转化膜,这种处理方法虽然简单,但耗时较长,且形成的转化膜较薄,并不适用于大规模生产。D R Arnott等[13]将铝合金7075浸泡在稀土盐溶液中20天,才能在氧化膜表面形成含稀土的转化膜。后来,很多学者在缩短浸泡处理时间方面做了大量研究。李久青[10]和于兴文等[12]在稀土盐处理液中加入强氧化剂H2O2后,发现可提高处理速度。处理工艺为:3.0~10.0g/L的Ce(NO3)3,0.2 ~ 0.9g/L 的 H2O2,质量 分数 为0.01% ~0.07%的缓冲剂 A,pH=3.0 ~5.5,θ为10 ~50℃,t为2h。此处理工艺获得的阳极氧化膜的耐蚀性能与传统重铬酸钾封闭的效果相当。颜建辉等[11]通过提高稀土盐溶液和强氧化剂的浓度,进一步缩短了处理时间,其封闭效果与氟化镍冷封闭效果相当。李凌杰等[14]研究发现,通过提高稀土盐处理液θ为95~98℃,也可大大缩短浸泡处理的时间。

2)波美层处理工艺。此工艺需要铝合金预先在沸水中浸泡形成波美层,再在稀土盐溶液中浸泡。该工艺获得的稀土转化膜其耐蚀性优于铬酸盐处理,且封闭处理时间短,不需氧化剂,但需要在较高温度下进行,能耗高。

熔盐浸泡法。熔盐浸泡法是由Mansfeld[15]提出的,把6061铝合金浸泡在熔融的NaCl-SnCl2-CeCl3体系θ为200℃中t为2h,可得到具有一定耐腐蚀性的含铈转化膜。但此法能耗高,不适用于实际生产中。

2.2.2 电场作用下的稀土盐封闭

随着研究的深入,很多学者将电场引入稀土盐封闭技术中。

Hinton[16]在铝合金表面利用阴极电解法制备了稀土转化膜,此法虽可缩短制备时间,但却发现转化膜的稳定性和耐蚀性能较差。北京科技大学的李国强等[17]在铈盐溶液中采用恒电流对铝合金LY12进行阴极极化处理,得到了含铈转化膜。阴极电解工艺获得的转化膜结构疏松、结合力弱、耐腐蚀性能差,很难引起研究者的兴趣,因此这种工艺的研究也就此结束。

北京化工大学的赵景茂等[18]在阴极直流电沉积的基础上,开发了外加脉冲电压封闭法,获得的氧化膜耐蚀性能远高于恒压封闭处理,与传统的氟化镍冷封闭膜和铬酸盐封闭膜的耐蚀性能相当。

大连理工大学的梁成浩等[19]发明了正弦交流电沉积法。采用交流电沉积时,可施加的电压较大,沉积速度快。但易造成稀土元素沉积不均、耐蚀性差。因此,铝合金阳极氧化膜封闭不易采用此法。

2.2.3 化学-电化学处理

20世纪90年代,Mansfeld开发了Ce-Mo盐处理工艺[20],即将高温浸泡和电化学方法结合起来使用的一种处理方法。田连朋等[21]采用Ce-Mo处理方法对L3铝合金阳极氧化膜进行封闭处理,并与氟化镍封闭和重铬酸钾封闭进行了比较。结果发现,Ce-Mo盐封闭处理的氧化膜的耐蚀性最好。

Ce-Mo盐处理工艺的发展过程可概括为三个阶段。第一阶段为浸泡-浸泡-电化学氧化,处理工艺为铝合金6061在Ce(NO3)3溶液浸泡2h,然后在CeCl3溶液浸泡2h,最后在+0.3V到+0.8V(SCE)条件下阳极恒电势处理[20];第二阶段为表面除铜-浸泡-电化学氧化-浸泡,处理工艺为铝合金2024先电化学除铜,然后在醋酸亚铈溶液中浸泡2h,再在+500mV(SCE)条件下阳极恒电势处理,最后在Ce(NO3)3溶液中浸泡2h[22];第三阶段为水蒸气预处理-浸泡-浸泡-电化学氧化,处理工艺为铝合金2024在水蒸气中保持24h,然后在Ce(NO3)3溶液中浸泡2h,再在CeCl3溶液中浸泡2h,最后在+500mV(SCE)条件下阳极恒电势处理[23]。

2.3 微波封闭

Pozzoli[24]最先将微波用于铝合金阳极氧化膜封闭处理中,发明了微波水合封闭法。采用微波进行加热,促使氧化膜及膜表面水分子层发生水合反应,最后将膜孔封闭。微波封孔速度快,湿氧化膜来不及传热给铝基体(即传递的热可忽略不计)。因此,封孔时微波只需加热被封孔的氧化膜与膜表面水分子层即可。但封闭过程中为了避免裸漏的氧化膜对微波的反射,必须保证氧化膜上始终覆盖一层水膜。

王祝堂[25]利用微波水合法对3003铝合金进行了封孔处理,并对其进行了封孔质量检测。结果表明,微波既能加速氧化膜的封孔进程,降低能耗,又能提高封孔质量,同时还可以克服常规封孔时存在的缺点。

孔德军等[26]把无机质粉末、液体和陶瓷原料涂覆在经阳极氧化的铝合金表面上,然后进行微波加热处理,最后以陶瓷层的形式进行封孔处理。该方法的处理效果稳定,所得膜层具有较好的耐蚀性。

微波封闭方法的优点是封闭速度快、能耗低且能改善劳动条件。但要求被封闭工件的形状不能太复杂,否则会有凹陷面或曲折面,微波辐射不到或辐射量太少,影响封孔质量。

2.4 溶胶-凝胶封闭

该工艺的封闭机理为:利用铝合金阳极氧化膜的多孔性,将溶胶胶粒吸附到膜孔中,并在氧化膜表面形成一层溶胶膜,然后通过凝胶化及烘干处理得到干凝胶膜,最后经过烧结得到溶胶封闭膜,最终达到封闭微孔的目的。

1)氧化硅溶胶封闭。氧化硅溶胶是指纳米二氧化硅微粒均匀分散在水中或有机溶剂中的胶体溶液。李澄等[27]用SiO2溶胶封闭铝合金阳极氧化膜,结果发现,当氧化膜的骨架尺寸与溶胶颗粒相匹配时,其封闭效果良好。Furukawa等[28]用聚硅氮烷溶液对铝材的阳极氧化表面进行处理。结果发现,氧化膜表面上存在硅酸盐膜。Kamada等[29]采用电泳沉积技术在铝阳极氧化膜纳米孔隙中沉积了SiO2溶胶颗粒。周琦[30]发明了一种用有机-无机复合硅溶胶(硅烷试剂或正硅酸乙酯、无机硅溶液、有机溶剂等组成)封闭铝及铝合金阳极氧化膜膜孔的方法,该方法可以不加粉体及分散剂,便可实现较好的封孔效果。张金涛等[31]采用硅烷杂化溶胶封闭铝合金LY12阳极氧化膜膜孔,并在封闭过程中引入Ce3+作为缓蚀剂。结果表明,硅烷杂化溶胶封闭方法极大提高了阳极氧化膜的耐长效腐蚀性能。此种溶胶封闭可以看做是SiO2溶胶封闭的延伸和发展。

2)铝溶胶封闭。铝溶胶是指带正电荷的水合氧化铝胶粒分散在水中的胶体溶液,也称氧化铝溶胶、勃姆石溶胶或氢氧化铝溶胶。

最先将铝溶胶引入铝合金阳极氧化膜封孔处理技术中的是 Zemanová M 等[32]。周琦等[33]用铝溶胶对2024铝合金阳极氧化膜进行封闭处理,并与重铬酸盐封闭的氧化膜进行了耐蚀性比较。结果发现,铝溶胶封孔膜的耐蚀性高于传统的重铬酸盐封闭膜的耐蚀性,其原因是溶胶不仅封闭了氧化膜的孔隙,而且在氧化膜的表面形成了溶胶-凝胶涂层。另外,周琦等[34]还发现相对于硝酸铝溶胶封闭,异丙醇铝溶胶封闭效果更佳。

3)二氧化钛凝胶封闭。近年,中南大学的邓姝皓等[35]开发了一种采用二氧化钛凝胶封闭铝合金表面阳极氧化着色膜孔的方法。该方法利用纳米二氧化钛具有良好的粘性和连续性可以使其方便的进入到阳极氧化膜孔底部、内壁以及表面,并且由于氧化膜本身是氧化铝结构,而溶胶制备的二氧化钛可以与之形成牢固的Ti-O-Al键,因此二氧化钛封孔膜层与氧化膜本身的结合非常牢固,可以大幅度提高氧化膜的耐擦拭性和耐腐蚀性,并且具有抑菌自洁性能。

总之,溶胶-凝胶封闭剂正向着多元化发展。但目前在溶胶制备方面还需进行深入研究,以期获得一种价格低廉、稳定性好、纯度高、黏度低且操作简单易控的溶胶。

3 结语与展望

重铬酸盐封闭和冷封闭仍是我国目前铝合金阳极氧化膜的主要封闭工艺,但随着人们对金属离子铬、镍危害人体健康和污染环境认识的加深,以及国家对环境保护以及节能减排的要求越来越高,从长远考虑,开发绿色环保且能耗低的新型封闭工艺,将具有重要的社会效益和经济效益。

对于绿色封闭工艺,目前国内学者的注意力主要集中在稀土盐封闭上,而对于其他的新型工艺则研究的较少,且这些封闭工艺还处在实验室研究阶段。因此,开发研制新型有效、价格低廉、可用于工业化生产的绿色封闭工艺,是今后研究的一个重要方向。

[1]朱祖芳.铝阳极氧化膜封孔技术之进展[J].电镀与涂饰,2000,19(3):32-37.

[2]Li Yi,Zhu zufang.Cold sealing Mechanism of Anodic film on AluminumⅡCold sealing Model of oxide film[J].Plating and Surface Finishing,1993,80(10):77.

[3]Otero E,Lopez V,Gozalez J A.Aging of cold sealing Aluminum oxide film at room temperature and at 50℃[J].Plating and Surface Finishing,1996,83(8):50.

[4]Short E P,Morite A.The mechanism of cold sealing[J].Plating and Surface Finishing,1998,75(6):102.

[5]田连朋,左禹,赵景茂,等.铝合金阳极氧化膜醋酸镍封闭方法耐蚀性研究[J].腐蚀与防护,2006,27(2):58-62.

[6]Shulman G P,Bauman A J.Corrosion Protection of Steel U-sing Organic Acid Sealed Anodized Aluminum Coatings[J].Metal Finishing,1996,934(6):93-95.

[7]Hinton B R W,Arnott D R,Ryan N E.The inhibition of aluminum alloy corrosion by cerium cations[J].Metals Forum,1984,7:211-217.

[8]Srinivasan H S.The role of passivations improving the corrosion behavior of oxide coating on Al-Zn-Mg alloys:use of a.c impedance study[J].Trans Met Finish Accos India,1994,3(2):9-12.

[9]Mansfeld F,Chen C,Betal.Dealing of anodized aluminum alloys with rare earth metal salt solutions[J].Electrochem Soc,1998,145(8):2972-2974.

[10]李久青,卢翠英.铈盐在铝合金阳极氧化后处理工序中的应用[J].北京科技大学学报,1998,20(3):28l-285.

[11]颜建辉,刘锦平.稀土元素在铝合金阳极氧化后处理中的应用[J].电镀与涂饰,2002,21(1):19-22.

[12]于兴文,严川伟,曹楚南.LY12铝合金阳极氧化稀土封孔工艺及性能的研究[J].电镀与涂饰,2001,20(5):1-4.

[13]Arnott D R,Ryan N E,Hinton B R W,et al.Auger and XPS studies of cerium corrosion inhibition on 7075 aluminum alloy[J].Applications of Surface Science,1985,22-23,236-251.

[14]李凌杰,雷惊雷,李荻,等.几种稀土盐封闭的铝阳极氧化试样的腐蚀行为[J].中国稀土学报,2007,25(1):64-68.

[15]Mansfeld F.Surface modification of aluminum alloys in molten salts containing CeCl3[J].Thin Solid Films,1995,270(1-2):417-421.

[16]Hinton B R W.Cerium conversion coating for the corrosion protection of aluminum[J].Materials Forum,1986,9(3);162-173.

[17]李国强,李荻,李久青,等.铝合金阳极氧化膜上阴极电解沉积的稀土铈转化膜[J].中国腐蚀与防护学报,2001,21(3):150-157.

[18]赵景茂,郭超,左禹,等.铝合金阳极氧化膜外加电压封闭法[P].中国专利:200410000643.2,2005-7-20.

[19]梁成浩,陈婉,黄乃宝.一种在铝及其合金阳极氧化膜内沉积含铈化合物的方法[P].中国专利:200710159330.5,2008-10-1.

[20]Mansfeld F.Method for creating a corrosion resistant aluminum surface[P].US patent:US5194138,1993-03-16.

[21]田连朋,左禹,施惠基.铝合金阳极氧化膜绿色封闭工艺[J].腐蚀与防护,2001,28(8):414-416.

[22]Mansfeld F.Surface modification of high-copper aluminum alloys[J].Proc.Electrochem.Soc,1997,95-16:169-180.

[23]Hughes A E,Gorman J D,Paterson P J K.The characterization of Ce-Mo based conversion coatings on aluminum alloys part[J].Corrosion Sci,1996,38(11):1957-1976.

[24]Pozzoli S A.Marcolungo:Hydration sealing of anodic oxide coatings with microwaves[J].Aluminum,74 Jahrgang,1998,44:132-142.

[25]王祝堂.阳极氧化膜新封孔法-微波水合封孔[J].轻金属,2000,6(6):52-55.

[26]孔德军,王进春,王文昌,等.一种铝合金阳极氧化膜的封闭方法[P].中国专利:201410206009.8,2014-08-20.

[27]李澄,黄明珠,周一杨,等.铝阳极氧化薄膜的溶胶-凝胶法封闭研究[J].材料保护,1995,28(9):4-6.

[28]Furukawa K,Uchimura N.Aluminum composite and method for surface-treating aluminum composite[P].JP:2001172795 Al.2001-06-26.

[29]Kamada K,Fukuda H,Maehara K,et al.Insertionof SiO2 nanoparticles into pores of anodized aluminum by electrophoretic deposition in aqueous system[J].Electrochemical and Solid-State Letters,2004,7(8):25-28.

[30]周琦.用有机-无机复合硅溶胶封闭铝合金阳极氧化膜孔的方法[P].中国专利:201310141113.9,2013-07-24.

[31]张金涛,李春东,曹桂萍,等.铈盐和硅烷改性阳极氧化LY12铝合金的耐蚀性能[J].电镀与涂饰,2010,29(12):33-37.

[32]Zemanová M,Chovancová M.Sol-gel method for sealing anodized aluminum[J].Metal Finishing,2003,101(12):14-16.

[33]周琦,贺春林,才庆魁,等.铝合金阳极氧化膜的勃姆石溶胶封闭[J].中国有色金属学报,2007,17(8):1385-1390.

[34]周琦,王鑫,贺春林,等.有机铝溶胶和无机铝溶胶的阳极氧化膜封孔[C].环渤海表面精饰发展论坛,2010-9-1.

[35]邓姝皓,杨曦.采用二氧化钛凝胶封闭铝合金表面阳极氧化膜孔的方法[P].中国专利:201410238467.X,2014-08-27.