DMH对丁二酰亚胺无氰镀银的影响

杨 晨,刘定富

(贵州大学,贵州贵阳 550025)

引 言

银因其良好的导电性、导热性、延展性和耐蚀性能,广泛应用于电子、通讯和仪器仪表制造等工业领域[1]。迄今为止,传统的镀银液中大多含有氰化物,虽然能得到良好的镀银层,但氰有剧毒,对我国的生态环境及人体构成了严重威胁。因此,我国政府多次发布行政指令,要求在电镀行业逐步取缔含氰电镀。欧盟也在ROHS和WEEE环保指令中明确限制氰化物的使用[2]。

我国从20世纪70年代开始了对无氰电镀工艺的研究,迄今为止,科研人员开发了不少无氰镀银工艺,如硫代硫酸盐镀银[3]、烟酸镀银[4]、NS 镀银[5]、丁二酰亚胺镀银[6]、5,5 - 二甲基乙内酰脲(DMH)镀银[7]和磺基水杨酸镀银[8]等。但这些无氰镀银工艺存在镀液稳定性差,镀层外观、附着性或完整性差,电流密度范围较窄,镀层性能差等缺陷,不足以完全取代氰化镀银在工业上推广使用。

目前,国内外对丁二酰亚胺为配位剂的无氰镀银工艺,作了不少研究,并取得了一定成果,但仍存在镀层不够光亮、易发黄、阴极电流密度上限低及镀液稳定性差等缺陷。DMH是具有刚性骨架的杂环化合物,较稳定,两个羰基中间的氮原子上的氢较活泼,可被银取代,且DMH与银离子的络合能力较强,稳定常数为9.49,与丁二酰亚胺和银离子的稳定常数9.54相差无几,从而DMH可作为银离子的良好配位剂且不易与其它有机物反应破坏镀液稳定性。本研究将DMH加入丁二酰亚胺镀银溶液中,探究DMH添加量对丁二酰亚胺无氰镀银的影响,旨在改善丁二酰亚胺无氰镀银工艺。

1 实验方法

1.1 实验材料

实验所用试剂均为分析纯,镀液用蒸馏水配制。阴极为100mm×65mm×0.2mm的黄铜片,阳极为99.99%的银板。

1.2 镀液组成与工艺条件

通过前期实验与查阅相关文献[9],确定镀银溶液基础配方与工艺条件如下:

硝酸银 40~50g/L

丁二酰亚胺 80~100g/L

焦磷酸钾 80~100g/L

5,5-二甲基乙内酰脲 0~40g/L

氢氧化钾 35~45g/L

pH 9~10

Jκ0.3A/dm2

1.3 工艺流程

丁二酰亚胺无氰镀银工艺流程为:铜片化学除油→水洗→抛光→水洗→纯水洗→镀银→水洗→烘干。

1.4 镀层性能评价

1)镀层外观。采用目测检测。镀层外观从表面的色泽、粗糙度考虑,目测镀层外观分为四个级别:光亮、半光亮、无光亮和粗糙。

2)镀层光泽度。镀层光泽度的测定采用MN-60型光泽度仪,在60°的折射角下测量镀层光泽度。

3)镀层结合强度。采用两种方法测试:一是在铜箔上镀银后,把试片两次弯折90°,观察镀层是否有剥离、脱落等现象;二是将镀好的试片放入烘箱,加热到200℃,恒温1h,然后取出放入冷水中,观察镀层是否有起皮、鼓泡等现象。

4)镀层抗变色性能。在室温下,将镀层浸于0.1mol/L K2S溶液中,适当时间后取出,吹干,观察镀层变化情况。

5)镀层的微观形貌。用Hitachi SU-1500扫描电镜(SEM)观察镀层的表面形貌。

1.5 镀液性能评价

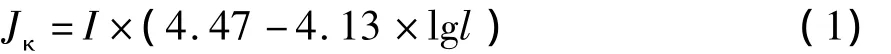

1)阴极最大电流密度。采用霍尔槽测定镀液的阴极电流密度上限,由于霍尔槽阴极上各部位到阳极的距离不相同,所以阴极上各个部位的电流密度也不相同。距离阳极最近的一端(近端)的阴极上电流密度最大,距离阳极最远一端(远端)阴极上的电流密度最小。采用 267mL霍尔槽,镀液250mL,阳极采用70mm×63mm的银板,阴极采用100mm×65mm×0.2mm的黄铜片,θ为25℃,电流0.5A,施镀5min。量取试片上光亮区域离近端最短距离l,按下述公式计算:

公式的适用范围是 l=0.5~9.5cm。式中:Jκ为阴极上某点的电流密度,A/dm2;I为霍尔槽试验电流,A;l为阴极L某点到阴极近端的距离,cm。

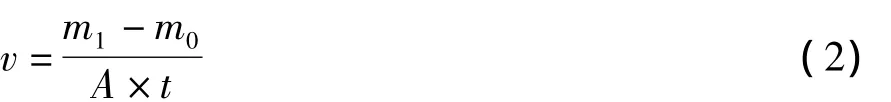

2)沉积速度的测定。沉积速度是决定镀层厚度的一个重要因素,采用质量法。即用灵敏度为0.10mg的电子天平称量试样电镀前后的质量,由单位时间、单位面积的质量差获得沉积速度v,按下述公式计算:

式中:v为沉积速度,g/(dm2·h);m1为镀后试样的质量,g;m0为镀前试样的质量,g;A为待镀试样的表面积,dm2;t为施镀时间,h。

3)电流效率的测定。根据法拉第定律,实际通过的电量和阴极上沉积银的质量,计算电流效率。阴极电流效率ηc的计算公式如下:

式中:m1为实际沉积出银单质的质量,g;M为银的相对原子质量,取108;I为通过电解槽的电流,A;t为电镀时间,h。

4)镀液稳定性的测定。先采用观测法,将镀液静置于空气中,经过不同时间观测镀液是否发生变化来判断镀液的稳定性,再将镀液放置一段时间后所得镀层的质量分析测定镀液的稳定性。

2 结果与讨论

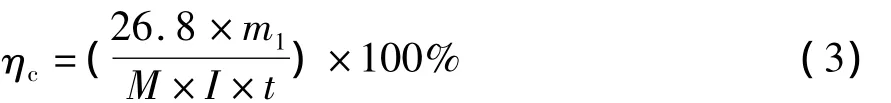

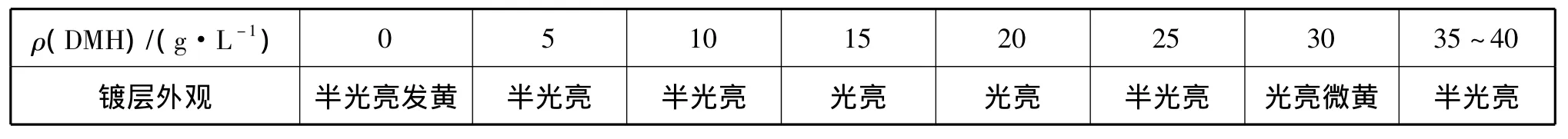

2.1 DMH对镀层外观的影响

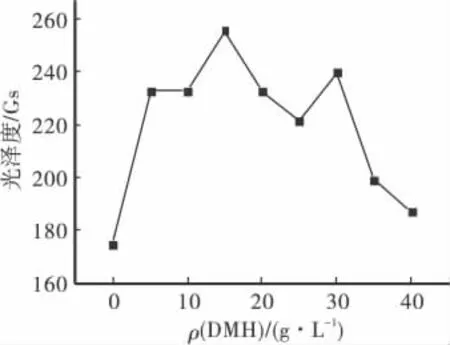

通过前期单因素实验与正交试验,固定镀液中50g/L硝酸银,100g/L丁二酰亚胺,100g/L焦磷酸钾,pH在9~10,向其中添加 DMH,施镀30min,考察DMH对镀层外观的影响,其镀层色泽和粗糙度如表1所示,光泽度如图1所示。

表1 DMH质量浓度对镀层外观的影响

图1 ρ(DMH)对镀银层光泽度的影响

由表1、图1可知,DMH的添加使镀银层色泽不易发黄,镀层更加细致光亮,光泽度显著提高,最高可达256Gs。丁二酰亚胺无氰镀银因其银镀层上凹孔的存在,易积聚水分和腐蚀介质,如空气中含硫杂质以及紫外线等,而导致该镀层相对氰化物镀银层更易发黄。向溶液中添加DMH后施镀,由于DMH与银离子的配合稳定常数较大,配合稳定常数越大,配位化合物越稳定,配位体转化的能量变化自然较大,此时金属配离子还原时往往产生较大的阴极极化。电化学极化的增大将使晶核的形成速度大于晶体的生长速度的几率增加,使镀层结晶更细致,凹孔及微粒相对减少,光泽度得到提高,一定程度上增加了镀层的抗变色能力[10-11]。

2.2 DMH对沉积速度的影响

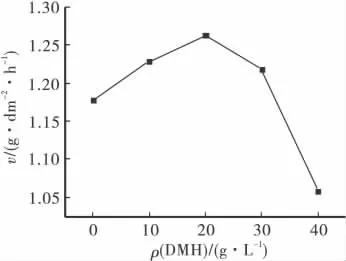

固定镀液中50g/L硝酸银,100g/L丁二酰亚胺,100g/L焦磷酸钾,控制pH在9~10,固定 Jκ为0.3A/dm2,向其中添加 DMH,施镀 30min,探究DMH对丁二酰亚胺无氰镀银沉积速度的影响,如图2所示。由图2可知,DMH的添加对沉积速度有一定的提高,在DMH质量浓度为20g/L时,沉积速度达到最高,为1.263g/(dm2·h),且此时镀层表面光亮细腻。继续添加DMH,沉积速度降低。这是因为弱酸性DMH的加入,可与溶液中的氢氧化钾发生反应生成相应的钾盐,从而加快DMH的离解速度;保证Ag+与DMH配位剂的结合速度,使电极表面的配合物离子浓度增高,从而提高了沉积速度,但DMH含量过高时,会在电极上产生吸附,造成配合物离子放电困难,沉积速度降低。沉积速度的提高在一定程度上提高了生产效率[12]。

图2 ρ(DMH)对镀银沉积速度的影响

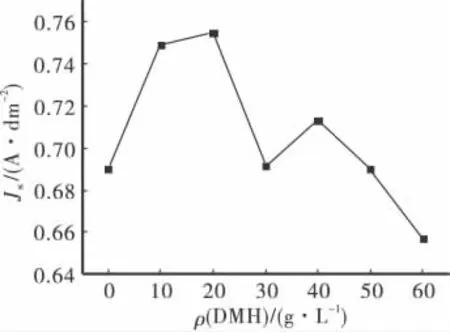

2.3 DMH对阴极电流密度的影响

在霍尔槽中进行试验,固定镀液中50g/L硝酸银,100g/L丁二酰亚胺,100g/L焦磷酸钾,pH在9 ~10,控制 θ为25℃,I为0.5A,施镀5min后取出试片,清洗吹干,根据试片镀层光亮范围,量出距阴级近端的距离l,将其值带入(1)式,计算出最大电流密度,结果如图3所示。

图3 ρ(DMH)对阴极电流密度的影响

由图3可知,将20g/L DMH添加到镀液中对丁二酰亚胺镀银阴极电流密度上限低的不足有一定的改善作用,可将 Jκ提升至 0.76A/dm2。适量DMH的添加使镀液中配位剂增多,配合物离子浓度增高,降低了浓差极化,从而提高阴极电流密度。电沉积速度的变化与电流密度的提升成正比,因此在工业生产中希望最大限度的提升电流密度上限,进一步提高生产效率[12-13]。

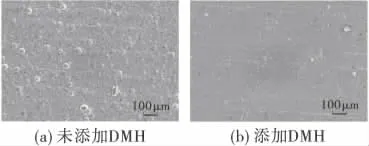

2.4 DMH对镀层形貌的影响

图4 为在丁二酰亚胺镀银液中加入20g/L的DMH,制备银镀层表面的SEM照片。由图4可见,添加DMH后,镀层较为平整、光滑,结晶比较均匀、细致。

图4 DMH对镀层表面形貌的影响

2.5 镀层与镀液性能

1)结合力测试。向丁二酰亚胺无氰镀银镀液中加入20g/L DMH,将所镀试片两次弯折90°,镀层没有剥离、脱落等现象;又将镀好的试片放入烘箱,加热200℃,恒温1h,然后取出放入冷水中,镀层没有起皮、鼓泡等现象。表明镀层的结合力良好。

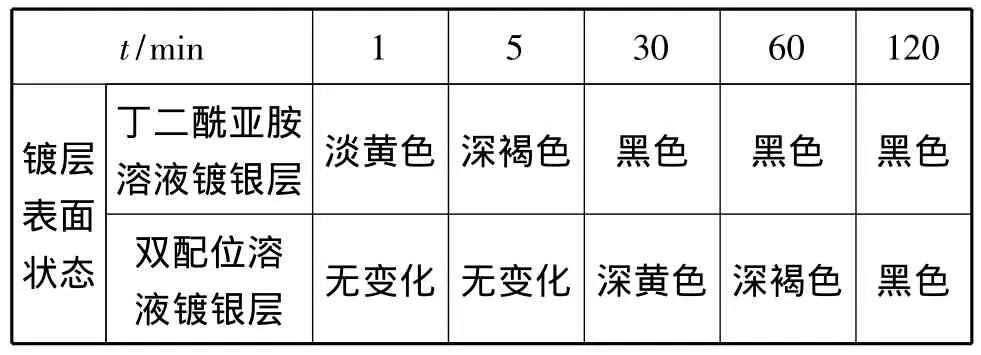

2)镀层抗变色力测试。室温下,将镀层δ为(15±1)μm的丁二酰亚胺、丁二酰亚胺与DMH为配位剂的镀银层分别浸于0.1mol/L K2S溶液中,适当时间后取出,吹干,观察镀层变化情况。测试结果如表2所示。

表2 不同工艺镀层抗变色性能

测试结果证明,以丁二酰亚胺与DMH为配位剂的镀银层抗变色性能优于未加DMH的丁二酰亚胺溶液镀银层。

3)电流效率的测定。在丁二酰亚胺镀银溶液中加入DMH的工艺条件下,镀液电流效率为99.2%,电流效率较高。

4)镀银液稳定性的测定。未加DMH的丁二酰亚胺镀液静置于空气中10d后发现有沉淀产生,20d后缸底布满沉淀,镀液发黑报废;而丁二酰亚胺与DMH双配位剂的镀液20d后仍未发现沉淀,且与采用初始配制镀液所得的镀层相比,镀液放置20d后进行电镀所得镀层的质量并无变化,说明镀液的稳定性有所提升。

3 结论

1)在以丁二酰亚胺为配位剂的无氰镀银溶液中添加适量的DMH,可显著细化镀银层的晶粒,使镀层光亮,光泽度最高为256Gs得到显著提高,抗变色能力得到改善。

2)在以丁二酰亚胺为配位剂的无氰镀银溶液中添加适量的 DMH,可使沉积速度提高至1.263g/(dm2·h),阴 极 电 流 密 度 上 限 提 高 至0.76A/dm2,电流效率为 99.2%。

3)在以丁二酰亚胺为配位剂的无氰镀银溶液中添加适量的DMH,镀层结合力良好、抗变色性能得到提升,镀液稳定,可得到全光亮的银镀层,镀液中DMH的最佳质量浓度为20g/L,为后续的深入研究提供了参考。

[1]张庆,成旦红,郭国才,等.无氰镀银技术发展及研究现状[J].电镀与精饰,2007,29(5):12-16.

[2]杨培霞,吴青龙,安茂忠,等.焦磷酸钾对DMH无氰镀银的影响[J].电镀与环保,2008,28(5):22-25.

[3]Culjkovic,Josif.Cyanide free bath for electrodeposition of silver:US pat,3984292[P].1976-10-05.

[4]电镀手册编写组.电镀手册[M].北京:国防工业出版社,1997:460.

[5]白祯遐.无氰光亮镀银[J].电镀与环保,2001,21(1):21-23.

[6]Sobha Jayakrishnan,Natarajan S R.Alkaline non-cyanide bath for electrodeposition of silver[J].Metal Finishing,1996,(5):12-15.

[7]Asakawa,Takanobu.Silver plating baths and silver plating method using the same:US Pat,5601696[P].1997-02-21.

[8]张瑜.咪唑磺基水杨酸镀银[J].表面技术,1982,11(4):22-24.

[9]王宗礼,邹津耘,邵爱云.丁二酰亚胺镀银的研究[J].武汉大学学报,1979,(4):53-63.

[10]张庆,成旦红,郭国才,等.丁二酰亚胺脉冲无氰镀银工艺研究[J].材料保护,2008,41(2):26-28.

[11]吴青龙.无氰电镀银工艺及机理的研究[D].哈尔滨:哈尔滨工业大学,2007.

[12]刘安敏.乙内酰脲复合配位剂体系电镀银工艺及沉积行为的研究[D].哈尔滨:哈尔滨工业大学,2011.

[13]卢俊峰.基于DMH为配位剂的无氰电镀银工艺及电沉积行为研究[D].哈尔滨:哈尔滨工业大学,2007.