Cu-ZrO2复合镀层的制备及组织性能研究

李家明,徐淑庆,梁铭忠

(1.钦州学院化学化工学院,广西钦州 535000;2.钦州学院 海洋学院,广西 钦州 535000;3.钦州学院资源与环境学院,广西 钦州 535000)

引 言

以金属铜为基体、非金属化合物或金属微粒为增强体的铜基复合镀层,不仅保持优良的导电导热性和延展性,并且具备较好的物理性能和机械性能,很大程度弥补纯铜镀层的性能不足[1-2],因而呈现出美好的应用前景,吸引着国内外相关学者开展研究。

近些年,复合电镀领域中兴起铜基复合镀层的研究热潮,以复合电镀机理、工艺参数优化以及铜基复合镀层的结构性能表征分析等为主题的研究陆续展开,多种适用于复合电镀铜的新型工艺方法亦被相继提出[3-7]。超声复合电镀工艺,已获证实在制备金属基复合镀层方面具有优势[8-9]。然而截至目前,仅有为数不多的关于在超声环境中电镀铜基复合镀层的文献报道。鉴于此,本文开展这方面研究。

1 实验

1.1 复合镀层制备

制备Cu-ZrO2复合镀层镀液配方及工艺参数如下:

阳极采用磷铜板,阴极采用316不锈钢圆片(d为35mm、δ为1mm),A阳极∶A阴极约为2∶1。电镀前,阴极经打磨、除油清洗和干燥处理,ZrO2微粒经超声清洗、稀硝酸溶液浸泡、稀盐酸溶液浸泡、冲洗和干燥处理,阳极进行包裹护套。电镀过程中,采用相同镀液配方,相同电流密度和温度,分别采用机械搅拌和超声搅拌制备两种Cu-ZrO2复合镀层。通过调节施镀时间,控制Cu-ZrO2复合镀层的δ均为60μm。电镀后,剥离复合镀层,依照测试要求,制成多个相应尺寸规格的试样,并对试样进行适当清洁和修整处理,便于进行组织分析与性能测定。

1.2 组织性能研究

采用KYKY 2800B型扫描电镜(SEM)观察复合镀层的微观组织,采用MH-6型数显式硬度计测定复合镀层的显微硬度。硬度测定加载0.25N,保载10s,结果取7次测定的平均值。复合镀层抗拉强度测定在CTM9100型万能试验机上进行,速度设定0.2mm/min。耐腐蚀性测试则在乙酸溶液中进行,浸泡腐蚀24h,选取腐蚀速率作为评价指标。腐蚀速率的计算参照公式,式中 v为腐蚀速率,mg/(m2·h);Δm为试样因腐蚀导致的质量损失,mg;A为试样面积,m2;t为腐蚀时间,h。

2 结果与讨论

2.1 微观组织

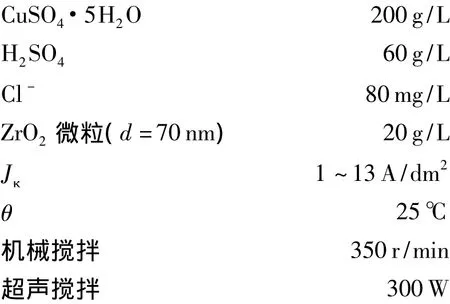

采用常规电镀工艺和超声电镀工艺制备的Cu-ZrO2复合镀层微观组织如图1。由图1可以看出,常规电镀工艺所得Cu-ZrO2复合镀层的晶粒尺寸相对较大且形状欠规整,排布无序。超声电镀工艺所得Cu-ZrO2复合镀层不仅晶粒明显细化、组织致密,而且形态亦显规则,近似呈现胞状。分析认为,造成微观组织差别较明显的原因在于,超声波在镀液中传播引发冲击分散和扰动搅拌等综合效应,直接和间接对电极反应过程及电结晶过程发挥积极作用。具体表现为:1)有效改善传质状况,减弱浓差极化,提高结晶成核几率并加快晶粒生长速率,细晶强化;2)均匀分散纳米微粒,抑制团聚,促使微粒悬浮且在复合镀层中较均匀镶嵌,弥散强化。

图1 Cu-ZrO2复合镀层SEM照片

常规工艺电镀Cu-ZrO2复合镀层与超声工艺电镀Cu-ZrO2复合镀层微观组织的差异,造成二者在性能方面也有所不同。

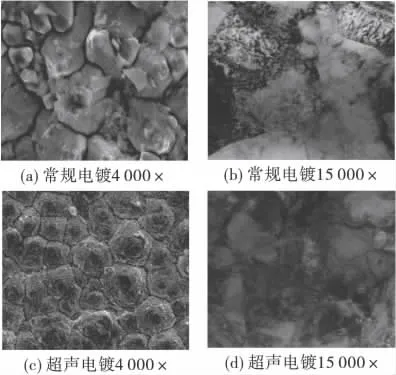

2.2 显微硬度

显微硬度测定结果显示,超声Cu-ZrO2复合镀层的显微硬度数值明显偏高,最高达到139.5HV,约为常规复合镀层的2倍,见图2。根据Hall-Petch理论[10],多晶金属材料的显微硬度与晶粒尺寸和组织致密程度间存在着定性关系,即晶粒尺寸越小、组织越致密,显微硬度越高。

由于超声波在镀液中传播引发的冲击分散和扰动搅拌等综合效应,直接和间接发挥细晶强化和弥散强化的作用,细化晶粒、致密组织结构,进而提高复合镀层的显微硬度。

图2 Cu-ZrO2复合镀层显微硬度对比

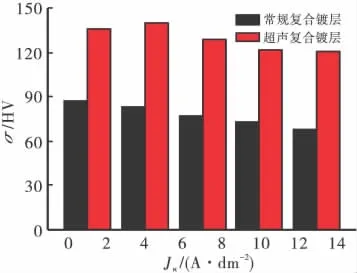

2.3 抗拉强度

抗拉强度试验结果如图3所示。两种类型Cu-ZrO2复合镀层的抗拉强度差异亦较明显。以Jκ为7A/dm2条件下制备获得的常规Cu-ZrO2复合镀层和超声Cu-ZrO2复合镀层为例,前者的抗拉强度(Rm)仅为 97.1MPa,而后者则达到 207.4MPa,提高幅度为113.6%。

由于超声直接和间接发挥的细晶强化和弥散强化作用,细化晶粒、增加晶界面积的同时亦增大位错运动阻力、阻碍位错滑移并均化变形程度,因而等同于提高复合镀层的抗拉强度。

图3 Cu-ZrO2复合镀层抗拉强度对比

2.4 耐腐蚀性

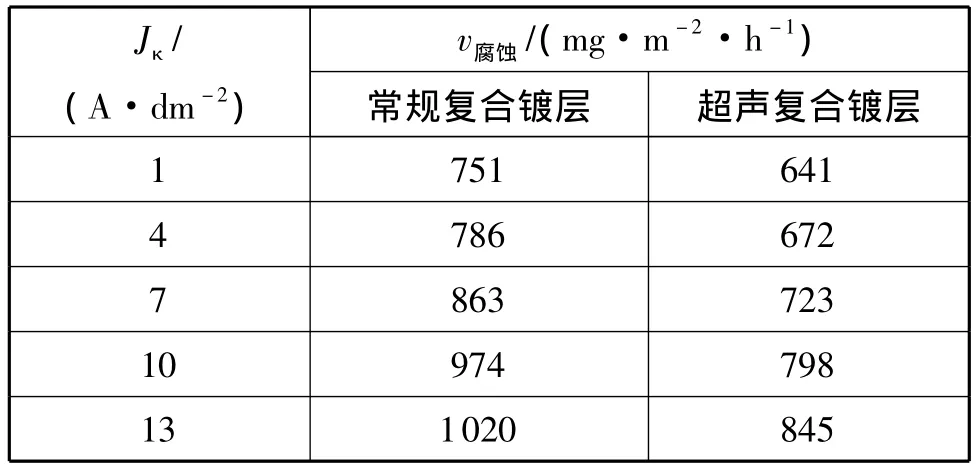

表2 为常规电镀Cu-ZrO2复合镀层和超声电镀Cu-ZrO2复合镀层经相同浸泡时间的腐蚀速率。对比可知,超声电镀Cu-ZrO2复合镀层的腐蚀速率较低,表明其在乙酸溶液中的耐腐蚀性较好。分析认为,细致的晶粒以及致密的组织结构特征,有效隔离乙酸介质,减小接触面积,阻碍并延缓渗透腐蚀进程。另外,微粒在结晶晶粒间的较均匀镶嵌排布,起到屏蔽阻隔效果,阻碍渗入乙酸的晶间腐蚀和间隙腐蚀发展进程,抑制腐蚀区域扩展,从而赋予超声复合镀层较好的耐腐蚀性。

表2 Cu-ZrO2复合镀层腐蚀速率对比

3 结论

1)与常规电镀工艺制备的Cu-ZrO2复合镀层相比,超声电镀Cu-ZrO2复合镀层的晶粒较细、组织较致密,显微硬度、抗拉强度和耐腐蚀性均有不同程度提高。

2)超声电镀Cu-ZrO2复合镀层组织与性能的改善归因于超声波引发的冲击分散和扰动搅拌等综合效应,直接和间接发挥细晶强化和弥散强化作用。

[1]王文芳,吴玉程,郑玉春.铜-纳米金属氧化物复合镀层的制备及组织性能研究[J].稀有金属,2004,28(2):301-303.

[2]姚建国,宁欣,苏建修.电沉积制备铜基复合镀层的研究进展[J].电镀与环保,2014,34(3):1-3.

[3]冯秋元,李廷举,金俊泽.复合电镀机理研究及最新进展[J].稀有金属材料与工程,2007,36(3):559-564.

[4]王进美,朱长纯.碳纳米管的镍铜复合金属镀层及其抗电磁波性能[J].复合材料学报,2003,37(2):54-58.

[5]朱建华,刘磊,胡国华,等.复合电铸制备Cu/SiCp复合材料的工艺[J].上海交通大学学报,2003,37(2):82-185.

[6]王莉萍.电沉积镍基/铜基纳米复合镀层制备、组织结构与性能研究[D].合肥:合肥工业大学,2005.

[7]王裕超,丁桂甫,吴惠箐.超声振荡辅助制备铜基碳纳米管复合电镀层工艺[J].复合材料学报,2006,23(5):29-33.

[8]Zheng H Y,An M Z.Electrodeposition of Zn-Ni-Al2O3nano composite coatings under ultrasound conditions[J].Journal of Alloys and Compounds,2008,459:548-552.

[9]Yang Y L,Wang Y D,Ren Y.Single-walled carbon nano tube-reinforced copper composite coatings prepared by electrodeposition under ultrasonic field[J].Materials Letters,2008,62:47-50.

[10]卢柯,刘学东,胡壮麒.纳米晶体材料的Hall-Petch关系[J].材料研究学报,1994,8(5):385-391.