某中型4×2载货车转向沉重问题的分析与改进

史为成(安徽江淮汽车股份有限公司,安徽 合肥 230601)

某中型4×2载货车转向沉重问题的分析与改进

史为成

(安徽江淮汽车股份有限公司,安徽 合肥 230601)

汽车转向沉重问题是汽车转向系统中最常见的故障之一,其影响因素较为复杂。文章针对某4×2载货车在超载使用工况下出现的转向沉重问题,从整车匹配的角度进行原因分析,并提出有效的改进措施。通过深入的理论计算分析及相关的试验验证,有效地解决了转向沉重的问题。

转向系统;转向沉重;分析;改进

10.16638/j.cnki.1671-7988.2015.12.041

CLC NO.: U463.4Document Code: AArticle ID: 1671-7988(2015)12-114-03

引言

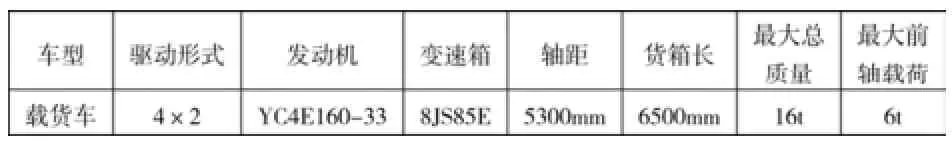

汽车转向的轻便性直接影响到整车的操纵稳定性能。转向沉重的问题会影响到转向系统各零部件的使用寿命,同时还极易使驾驶员产生驾驶疲劳,严重影响行车安全。某4×2载货车采用液压助力转向系统,市场反馈该车在实际使用过程中存在转向沉重的现象,尤其在重载原地转向时情况尤为严重,甚至存在打不动方向的情况。经调查,车辆使用时普遍超载,车辆总重可达18吨,前轴载荷在平坦路面上达6.5吨。本文以前轴实际使用载荷为依据,通过理论计算及系统参数的匹配分析,提出具体的改进措施,满足车辆超载工况的使用要求。所涉及的车辆基本配置如下表1。

表1 车辆基本配置

1、现有助力转向系统转向轻便性校核

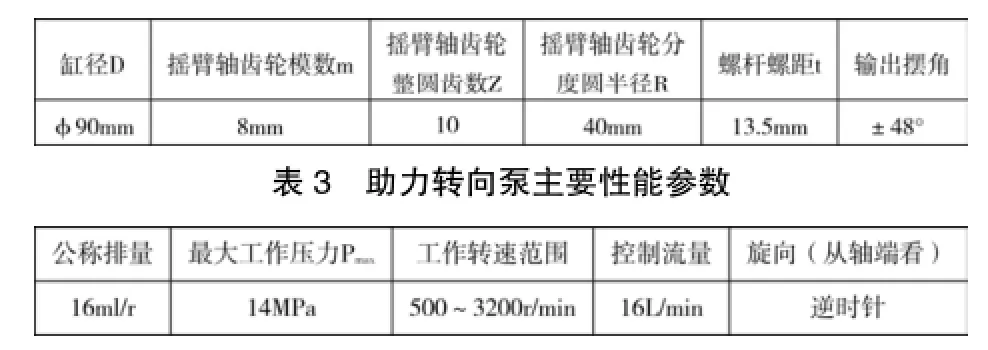

从设计理论的角度进行分析,影响车辆转向沉重的主要因素有如下几点:(1)转向系统角传动比设计是否合理。随着转向系统角传动比的增大,转向系统力传动比随之增大,即转向的灵敏性变差,转向更加轻便。(2)转向系统的输出扭矩与转向阻力矩的关系。如果转向器最大输出扭矩小于最大转向阻力矩,车辆在重载使用时势必会造成转向沉重,甚至会存在打不动方向的情况。(3)液压助力转向系统中系统压力、流量参数匹配不合理。系统中转向助力泵的最大工作压力、控制流量与系统需求匹配不合理直接会造成系统故障,如转向助力泵最大工作压力、控制流量匹配过小,无法满足系统需求,会直接导致转向沉重、转向发卡的问题。该车现有助力转向系统各元件主要结构及性能参数如下表 2、3所示。

表2 转向器主要结构参数

1.1转向系统角传动比分析

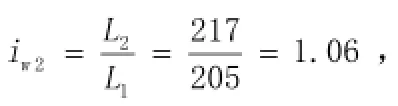

转向系统角传动比i、转向器角传动比iw1及转向传动机构的角传动比iw2,三者之间的关系为i= iw1×iw2。

其中,Z:摇臂轴齿轮整圆齿数

m:摇臂轴齿轮模数

P:螺杆螺距

根据该车辆配置的转向器结构参数可知,摇臂轴齿轮整圆齿数为10,摇臂轴齿轮模数为8mm,螺杆螺距13.5mm,则转向器的传动比

根据汽车设计手册中角传动比的推荐值,货车转向器角传动比值一般取 20~25,转向传动机构角传动比一般取0.85~1.1之间,故该车型转向器角传动比值偏小。转向系统角传动比越小,转向轻便性越趋于沉重。

1.2转向系统力矩关系分析

1.2.1转向阻力矩的计算

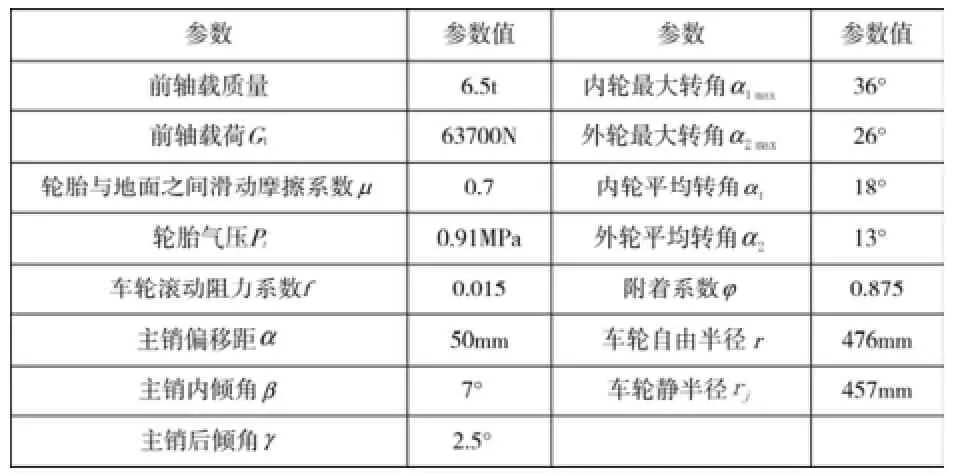

在干而粗糙的转向轮支撑路面上做原地转向,转向条件较为恶劣,此时为车辆使用过程中转向阻力矩最大的工况,所需的转向系统输出扭矩也最大。下表4为计算原地转向阻力矩所需的各参数及其数值。

表4 原地转向阻力矩计算所需参数

(1)根据半经验公式计算原地转向阻力矩M:

根据汽车设计手册中的算法计算原地转向阻力矩Tr:

转向车轮的转向阻力矩 Tr由转向车轮相对于主销轴线的滚动阻力矩 T1、轮胎与地面接触部分的滑动摩擦力矩 T2以及转向车轮的自动回正力矩所形成的阻力矩 T3组成,即

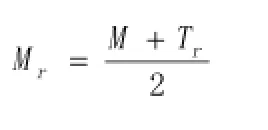

1.2.2转向器最大输出扭矩的计算

转向器的输出力矩与工作缸径、工作压力、摇臂轴轮齿扇分度圆半径有关。

(1)对接BEPS第5项行动计划成果,完成国内税法中有害税收实践规定的自查和同行审议。BEPS第5项行动计划成果《考虑透明度和实质性因素,有效打击有害税收实践》,重点关注与无形资产税收优惠制度有关的实质性活动的要求,以及提高透明度的问题。中国已经就高新技术企业所得税优惠政策进行了自我评估,虽然评估方法与AP-BEPS报告所建议的“关联法”不完全一致,但其采用的标准其实比“关联法”更为严格。因此,中国自评和接受“有害税收实践论坛”主持的AP-BEPS其他成员国同业审查结论一致,中国高新技术企业所得税优惠政策不构成有害税收实践,中国不必要也不会改变该项所得税优惠政策。

其中,D为转向器缸径;Pmax为助力转向泵最大工作压力;R为摇臂轴齿轮齿扇分度圆半径。

1.3现有助力转向系统转向轻便性分析结论

通过以上理论计算分析,现有转向系统角传动比偏小,另外,转向器最大输出扭矩Mmaxz与系统转向阻力矩Mr相比偏小,在重载原地转向时会导致转向沉重、甚至打不动方向的问题,这与该车实际使用的情况相符,即现有助力转向系统不能满足超载等极限工况的使用要求。

2、助力转向系统轻便性的优化改进

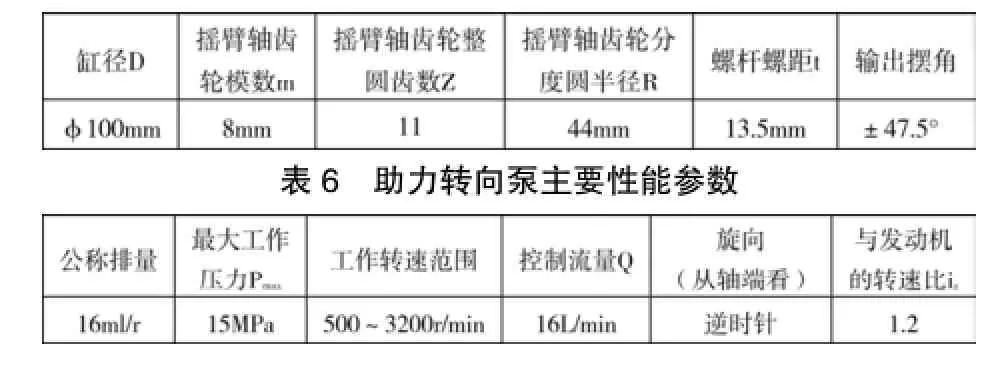

由以上分析可知,现有转向系统的角传动比相对偏小,影响转向时轻便性,为此需增大转向系统的角传动比进行优化改进。另外,转向器的最大输出扭矩小于转向系统的最大转向阻力矩是导致转向沉重的主要原因。为此需加大转向器的缸径以便增大转向器的输出扭矩。但增大转向器的缸径会相应的增加系统成本和系统元件的布置难度,故转向器的缸径并非越大越好。考虑到市场车辆实际超载使用的极限工况,对现有助力转向系统进行优化改进。改进后转向系统各元件主要结构及性能参数如下表5、6所示。

表5 转向器主要结构参数

2.1改进后转向系统角传动比核算

转向系统角传动比 i'、转向传动机构的角传动比和转向器角传动比三者关系如下:

其中,L2为改进后转向节臂长度,其值为 225mm;L1为改进后转向摇臂长度,其值为215mm。

根据汽车设计手册中角传动比的推荐值,转向器角传动比值货车一般取 20~25,转向传动机构角传动比一般取0.85~1.1之间。由以上计算结果可知,转向系统角传动比及转向传动机构的角传动比均满足设计使用要求。

在转向过程中,当系统克服最大的转向阻力时,系统的工作压力达到最大值,此时系统的最大工作压力:

其中,Mr为原地最大转向阻力矩;D为转向器缸径;Pmax为助力转向泵最大工作压力;R为摇臂轴齿轮齿扇分度圆半径;η为机构传动效率,计算时取0.85。

此时系统最大工作压力为13.9MPa小于助力转向泵的最大工作压力,故满足使用要求。

2.3改进后助力转向系统流量核算

转向助力泵必须提供合适的流量,转向器才能有效的发挥作用。流量过大,系统背压偏高,会使系统油温升高迅速,对系统零部件寿命及系统的效率都不利;流量过小,会导致转向沉重,转向滞后等问题的产出。

按照经验公式系统实际所需流量比系统正常工作所需最小流量大2~3L/min。

其中,D为转向器缸径;n为驾驶员操作方向盘时转速,一般货车取 100r/min;t为螺杆螺距; QΔ为内泄漏量,取ΔQ=1.5L/min。

由以上分析可知,所选转向助力泵控制流量在理论计算值范围内,故满足使用要求。

2.4改进后转向系统力矩关系核算

改进后转向器的最大输出扭矩转向器最大输出扭矩

其中,D为转向器缸径;Pmax为助力转向泵最大工作压力;R为摇臂轴齿扇分度圆半径。

转向器最大输出扭矩M'zmax>原地转向最大阻力矩 Mr,且有较大的输出扭矩设计裕度M'zmax-Mr=5184-4084.9=1099 N·m,可以满足本文所讨论车型的超载工况的使用要求。

3、试验验证

根据以上的优化改进措施进行了试制装车,并且进行了转向轻便性试验,针对该车辆超载使用的工况进行模拟加载,对转向过程中的转向力等参数进行了测量。其试验测量结果如下表7,在前轴载荷超载(6.5t)的情况下原地转向过程中,转向沉重现象消失,整个转向过程较为轻便。

4、结束语

本文针对某中型载货车用户使用过程中转向沉重的问题进行了详细的理论分析,提出了造成该车型转向沉重的主要原因,并制定了优化改进措施。通过优化转向系统角传动比,提高转向器输出扭矩,对助力转向泵的技术参数进行优化匹配,使问题彻底解决,试验验证效果良好,消除了用户的抱怨。该文所及方法和结论对类似问题的解决具有一定的借鉴作用。

[1] 陈家瑞.汽车构造(下)[M].北京:人民交通出版社,2002.

[2] 王望予.汽车设计[M]. 北京:机械工业出版社,2004.

[3] 汽车工程手册》编辑委员会.汽车工程手册设计篇[M]. 北京:人民交通出版社,2001.

The steering heavy problem about a 4×2 medium size truck analysis and optimization

Shi Weicheng

( Anhui Jianghuai Automobile Co., Ltd., Anhui Hefei 230601 )

Heavy steering failure is one of the most common car faults, which factors are more complex.In this paper, a 4×2 truck in overload conditions occur using heavy steering problem, cause analysis from the perspective of the vehicle match, and propose effective measures for improvement. Computational analysis and experimental verification by the relevant depth theoretical, effective solution to the problem of heavy steering.

Steering system; Heavy steering; analysis; optimization

U463.4

A

1671-7988(2015)12-114-03

史为成,工程师,就职于安徽江淮汽车股份有限公司,现从事产品研发工作。