大型公用工程钢屋架与现浇混凝土结构连接件施工技术

中国建筑第八工程局有限公司西南分公司 成都 610041

1 工程概况

重庆江北国际机场新建T3A航站楼建筑造型整体采用流畅的曲线设计,总面积为5.30×105m2,东西宽约750 m,南北长约1 060 m,屋面最高处为49 m,由E区主楼及两侧A、B、C、D指廊5部分组成。T3A航站楼结构形式复杂,主体结构体系采用现浇钢筋混凝土框架结构,大跨度钢屋盖采用焊接球钢网架结构,网架支承柱采用钢管混凝土柱,其中室外钢管柱通过连接件与混凝土结构形成整体。连接件包含2部分,一部分为M形埋梁,预埋在混凝土结构中;另一部分为V形支撑系统,通过销轴连接在室外圆管柱上;M形埋梁与V形支撑系统采用T形焊缝连接,其整体分布及细部节点如图1、图2所示。

图1 连接件布置示意

图2 连接件节点示意

2 连接件现场施工技术

现场连接件安装按施工阶段不同,划分为M形埋梁施工、V形支撑系统安装、M形埋梁端板与V形支撑系统T形焊缝焊接。其中,M形埋梁施工应重点关注与土建施工单位的密切配合;V形支撑系统施工中,关节轴承安装是关键控制点;M形埋梁端板与V形支撑系统T形焊缝焊接则应着重控制厚板焊接工艺,防止层状撕裂[1,2]。

2.1 M形埋梁施工

为避免现场施工过程中工序穿插不当,造成M形埋梁安装时不必要的钢筋切割,以及结构使用过程中,连接件处混凝土结构产生裂纹,必须对钢结构M形梁施工质量进行控制。

2.1.1 施工准备

施工前,做好M形埋梁施工的组织、管理与技术准备。组建以项目工程师为第一责任人的M形埋梁施工管理小组;组织建设单位、设计单位及钢结构等相关施工单位进行图纸会审;配合土建单位编制专项技术方案,委派专人到现场进行技术交底,并及时和总包协调施工计划和优化施工,全天候承担预埋件安装的指导、检查和验收工作。

2.1.2 M形埋梁安装的技术措施

1)为解决原有闭合箍筋施工操作不便且会产生不必要的钢筋切割问题,施工过程中采用“门”字形箍筋取代原有的箍筋,如图3所示。钢骨梁吊装完成后,绑扎梁钢筋,闭合上下开口“门”字形箍筋,对于有损害的箍筋进行重新修复;梁绑扎完成后,组织验收,检查细部节点质量。

2)施工时,先铺设梁底钢筋及下部预留“门”字形箍筋,再进行钢骨梁安装,同时预留梁两侧模板,方便后期腰筋及箍筋绑扎,如图4所示。

图3 开口“门”字形箍筋示意

图4 底梁主筋铺设

3)钢骨梁定位放线、完成吊装后,进行上排梁筋、腰筋、上部开口“门”字形箍筋与下部预留开口“门”字形箍筋的绑扎、焊接,M形埋梁的钢梁定位、安装如图5所示;梁钢筋骨架绑扎完成后封梁侧模板,之后再铺设平板并绑扎板筋,如图6所示。

图5 M形埋梁定位、安装

图6 M形埋梁上部钢筋绑扎

4)混凝土的浇筑与振捣。在浇筑混凝土前,应重点对埋梁处的钢筋垫块进行检查,确保混凝土保护层厚度达到设计要求;在混凝土浇筑过程中,应加强埋梁节点处的振捣,确保混凝土浇筑密实。

2.2 V形支撑系统施工

V形支撑系统由钢柱侧中耳板(抱箍、焊接于钢柱上)、M形埋梁侧中耳板(焊接于M形埋梁端板上)、支撑构件(双夹板系统)通过销轴连接而成。V形支撑系统如图7所示。安装过程中需重点控制销轴的安装精度。

图7 V形支撑系统构成

2.2.1 施工准备

施工前,搭设好支撑胎架,支撑胎架必须通过验算,保证其具有足够的承压性和稳定性。支撑胎架采用钢管脚手架的形式,其中支撑胎架1用于放置中耳板,支撑胎架2用于放置支撑构件。支撑胎架1为可滑动脚手架,在底部安装滑轮并通过可调节撑杆与上部连接;支撑胎架2为固定脚手架,上部放置可调节撑杆,如图8所示。

图8 V形支撑系统安装胎架示意

2.2.2 V形支撑系统安装技术要点

V形支撑系统采用分条安装的方法进行安装,即先安装一侧单V,校正完毕后再安装另一侧单V构件。

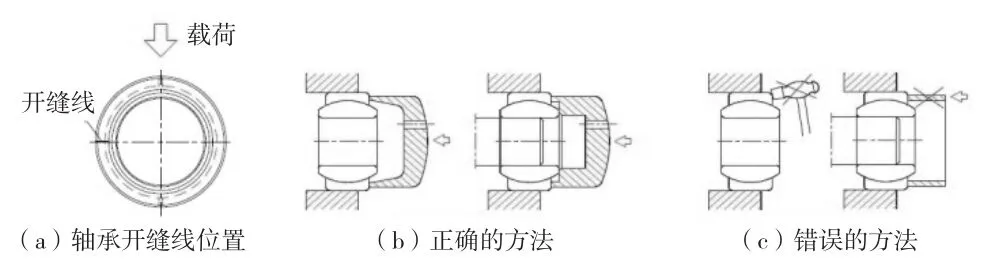

1)钢柱侧中耳板及M形埋梁侧中耳板轴承安装:将向心关节轴承安装在钢柱中耳板的轴承座孔中,注意轴承的开缝线必须与加载方向垂直。向心关节轴承安装所施加的力不能直接通过球形滑动面进行传递,应使用辅助安装工具,如套筒等,把外界所施加的安装力直接、均匀地施加于配合的套圈上,轴承安装方法如图9所示。

图9 轴承安装方法

2)装好轴承后,再装配垫块和轴承压盖:安装时应使垫块端面与向心关节轴承外圈端面紧贴在一起,使轴承压盖端面紧贴在垫块另一端面上,并用高强螺栓锁紧固定。

3)M形埋梁侧装好轴承的中耳板与支撑构件间的销轴连接固定:先在球形滑动面及垫块处安装定位套→滑动胎架使中耳板连同轴承推进支撑外耳板中→穿插销轴→安装销轴盖板→锁紧螺栓。为防止轴承在吊装中转动及保护耳板,连接固定时在中耳板与支撑外耳板之间加塞木楔,如图10所示。

图10 中耳板与支撑构件销轴连接

4)吊装、调平:将上述安装完毕的单V构件吊装至钢柱中耳板处,安装钢柱侧销轴并锁紧固定后,调平M形埋梁侧支撑及中耳板,将该处中耳板与埋梁端板点焊固定,取出木楔,缓慢松开手拉葫芦,使M形埋梁侧轴承下降15 mm,发生预角变形,以利于焊接。就位后利用手拉葫芦将该处轴承与外架相连,避免继续下挠,最后松钩完成一侧单V构件安装。如图11所示。

图11 V形支撑吊装与调平

2.3 M形埋梁端板与V形支撑系统T形焊缝施工

埋梁端板为超厚板(80 mm/130 mm),关节轴承连接板与埋梁端板焊接为厚板T形接头焊接,此处焊接节点必须采取特殊的施工措施,以减小层状撕裂风险。一般来讲,消除T形接头层状撕裂主要应从母材本身、焊接工艺等方面考虑并通过工艺试验进行辅助验证[3-5]。

2.3.1 母材方面

构件加工完毕后,钢结构加工厂针对埋梁端板做UT探伤二次复查检测,确保构件母材内部质量。

2.3.2 焊接工艺方面

1)合理坡口形式:采用双面K形坡口改变焊接拉应力方向,使焊缝内应力均匀化,同时减小了焊接填充量,达到了减小焊接收缩应力的目的。坡口加工与装配时,严格按照图纸尺寸施工,避免装配间隙太大。同时,板件坡口加工完毕后,焊接前打磨去除切割面的淬硬层和铁锈等杂物,保证坡口面干燥无水分。

2)焊前预热:销轴板与埋梁端板焊接前,必须做好预热处理,改善焊缝组织,减小焊缝内应力。预热时采用电加热毯或烤枪火焰对坡口及其两侧100 mm 区域进行加热处理,并做好温度检测工作。预热温度控制在120~200 ℃,冬季施工时,预热温度可提高20 K。

3)焊接材料:选用采用低氢型、超低氢型焊材,与母材强度匹配,使焊缝区具有较高塑性和韧性。销轴板焊接时,若使用焊条焊接则选用碱性焊条(如J506或J507),同时做好焊条烘干保温措施;若选用气保焊,则尽量使用药芯焊丝(E501T-1),适用于全位置焊接,减小因仰焊位置而产生的焊接缺陷,降低焊缝返修率,同时药芯焊丝的微量元素对焊缝金属有提高韧性和抗裂性作用。

4)焊接参数:严格根据工艺评定结果,合理选择焊接参数,采用小线能量、小电流多层多道焊接,减小焊接热输入量,以提高焊缝的韧性和塑性,减小焊接应力。

5)焊接顺序:采用合理的焊接顺序,进行对称施焊,从而减小焊接变形与焊接内应力。针对超厚销轴板的焊接顺序为:焊工先完成坡口正面深度的t/2焊缝①的前3道→在背面进行清根处理,注意清根深度与宽度应尽量减小,但焊缝缺陷必须清除干净→焊接背面坡口焊缝②的前4道→焊接焊缝①的后续2道→以每2道为1个循环完成焊缝①、②→冷却后进行焊缝①、②的探伤检测并测量中耳板的角变形→经检测无缺陷后依次完成正反面焊缝③、④的填充盖面,如图12所示[6-8]。

图12 施焊顺序

3 结语

大型公用工程钢屋架与框架混凝土连接件施工,涉及土建施工、钢结构安装、钢结构焊接等多专业协同配合。连接件施工过程中,第1阶段为埋件施工,此过程土建专业、钢构专业均应指派专人负责协调配合,严格落实工序交接制度;第2阶段为钢构件安装施工,此过程应根据工程特点拟订专项施工方案,重点关注影响安装精度的关键工序;最后为预埋件与外伸构件的焊接连接,此过程除应拟订可行的焊接工艺外,还应注意工艺纪律的执行,严格过程控制。

尽管大型公用工程钢屋架与框架混凝土连接件施工是一项复杂而细致的工作,但只要采取有效的管理和技术措施,工程是能够按时、按量、保质完成的。