旋挖桩施工工艺在粉质软土地基中的运用

上海建工四建集团有限公司 上海 201103

1 工程概况

背景工程位于上海市张杨北路、启帆路、兰谷路和轨道交通6号线所围成的区域,整个基地东西向分别划分为D5-3地块与D5-4地块,北邻启帆路,东靠兰谷路,南侧为规划的景观河道,西侧与D5-2地块毗邻。项目工程占地面积为43 776 m2,场地呈扇形。总建筑面积约136 800 m2,基坑开挖深度约为11.70 m。本工程为多单体公共建筑,包括1幢酒店式公寓和5幢商业楼(图1)。基坑围护系统采用旋挖成孔灌注桩结合三轴搅拌桩止水帷幕的形式,支撑系统采用结构框架逆作的方式,在结构框架逆作完成后进行结构外墙板的浇筑。

图1 总平面布置

2 工程地质

根据地质勘察单位提供的专业勘测报告,基坑开挖土层自上而下为:①杂填土,②褐黄-灰黄色粉质黏土,③灰色淤泥质粉质黏土夹黏质粉土,④灰色淤泥质黏土,⑤1灰色黏土,⑤2灰色黏质粉土夹粉质黏土,⑤3灰色粉质黏土夹黏质粉土,⑥暗绿色粉质黏土。

3 工艺实施过程控制

由于成孔工程水文地质复杂,部分位置下有废弃暗沟并伴有易坍孔土质,且本工程旋挖桩采用泥浆护壁工艺,而泥浆护壁稳定性差,易出现坍孔等现象,故混凝土充盈系数控制难度较大,是本工艺实施过程的控制关键点。

3.1 施工方法比选

旋挖成孔灌注桩按成孔方法可分为:干作业旋挖成孔灌注桩、湿作业旋挖成孔灌注桩、套筒护壁作业旋挖成孔灌注桩。

考虑地层首层主要为杂填土及黏土,为防止土层出现坍孔现象,本工程采用湿作业加套筒护壁旋挖成孔灌注桩的方法。护筒采用普通钢护筒,筒长为3 m,穿过表层杂填土进入黏土层,埋设护筒时需用水准尺检查垂直度,护筒顶一般要高于原地面0.30 m,以便钻头定位及保护桩孔。

3.2 成孔内容控制

1)成孔前:对钻具参数进行标定,包括钻头高度、直径、主杆与加杆长度、孔口及平台标高、孔底标高等。

2)成孔中:在钻进过程中应记录泥浆相对密度、黏度、钻进速度、转速、进尺速度及各地层钻进异常情况描述等参数信息。泥浆性能指标为:相对密度1.10~1.35、黏度20~24 s、含砂量<14%、pH值8~10。泥浆制备的技术要求:对孔内泥浆的浆面下1 m处及离孔底以上1 m处各取一次试件进行测试。若达不到标准规定,则要及时调整泥浆性能。

3)成孔后:终孔孔深及时记录,同时做好调节泥浆相对密度与时间的记录、测量孔深记录、提钻时间记录等。

3.3 其他参数控制

1)钢筋笼制作控制:为防止坍孔,成孔后至混凝土浇筑的间歇时间不宜过长,钢筋笼须提前制作。钢筋笼在现场分节制作,主筋与加强筋全部焊接牢固,螺旋筋与主筋采用隔点焊加固,制作好的钢筋笼立即进行逐节验收,合格后挂牌存放。钢筋焊接完好后,应缓慢下放入孔内,严禁砸笼。

2)旋挖钻机就位控制:钻机就位必须稳固、周正、水平定位,钻头中心与桩位中心误差不大于10 mm。

3)埋设护筒控制:护筒的直径应比桩孔的直径大200 mm,长度应满足护筒底进入黏土层不少于0.50 m的要求,护筒顶端需高出地面0.30 m。护筒埋设的倾斜度控制在1%以内,护筒埋设偏差不超过30 mm,护筒四周用黏土回填,并分层夯实。

4)混凝土浇筑控制:用混凝土搅拌车运输,混凝土坍落度控制在18~22 cm;用搅拌车将混凝土直接运到孔口倒入料斗内。水下混凝土浇筑:浇筑前,对不同直径、深度的桩孔分别计算出混凝土浇筑初灌量。施工中要保证浇筑初灌量达到计算要求。浇筑时,导管埋深控制在2~6 m,拆管前由专人测量孔内混凝土面标高,并做记录。浇筑混凝土接近桩顶标高时,应控制最后一次浇筑量,确保桩顶标高符合设计要求。

4 施工实况

本项目自2014年7月1日开始进行旋挖桩施工,采用1台FR615B旋挖钻机、1台SR200C旋挖钻机、4台GPS-10钻孔灌注桩机进行清孔及混凝土浇筑施工。根据围护施工进度计划,每天应完成的桩数为11根,但实际施工情况是仅完成了计划的1/3,影响施工进度。

在已完成的旋挖桩施工过程中,已采取手段进行控制成孔质量,如通过改变原有泥浆相对密度,采取掺入火碱及羟甲基纤维素CMC,以增加泥浆的黏度及附着力;调整钻头尺寸并减缓钻机钻进速度等方法。

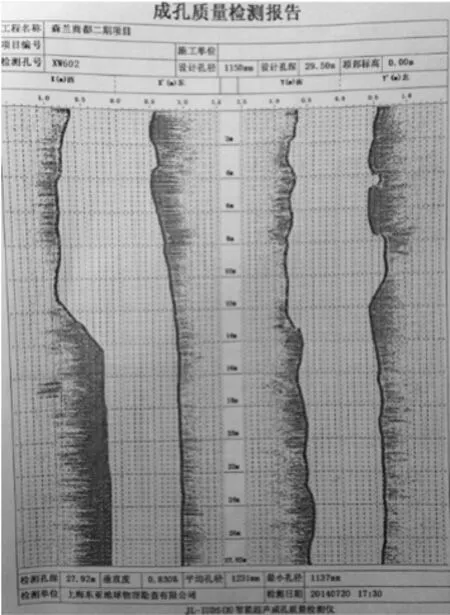

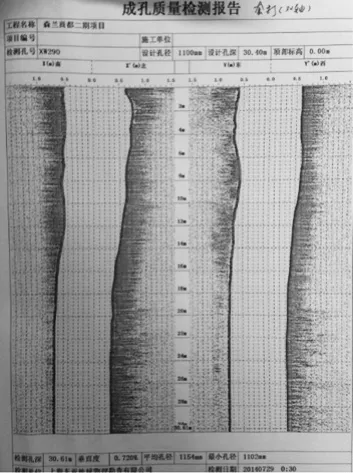

过程中的控制收效甚微,成孔坍孔现象及混凝土超方现象没有得到明显的控制,如图2及表1所示。

原因分析:混凝土超方区域土层可能由于黏土层的影响,土质松软并伴有流砂土,容易造成坍孔。在混凝土浇筑过程中,土体受到混凝土的挤压,向两侧扩径,最终导致超方现象严重。

5 旋挖成孔施工方案的新探索

5.1 方案一:调整护壁泥浆参数

图2 φ1 000 mm旋挖桩成孔质量检测报告

表1 混凝土实际方量对比(理论充盈系数:1.15)

1)旋挖桩泥浆护壁采用人工造浆,原施工方案采用新浆与循环浆混合的方式,不利于浆液指标的控制,无法确定废浆标准,现调整为新浆与循环浆分池搅拌使用,循环浆应进行沉淀或除砂等再生处理手段并达到循环浆要求后方可使用,否则应当作为废浆处理。

2)泥浆制备时参照下述指标进行控制(表2),加大目前的泥浆黏度、减小相对密度,并控制含砂率等指标,避免产生较厚的沉渣。

表2 泥浆性能指标

5.2 方案二:双轴套打预加固方案

因旋挖桩施工过程中出现大面积坍孔现象,经现场调整各个施工工序无效后,根据施工检验及超声波测孔分析,发现地面下至12 m区间坍孔严重,该区间土层较差,导致旋挖桩施工过程中泥浆支护作用下降。加之三轴桩和双轴桩施工后,其与旋挖桩有20 cm间距,导致被搅动土层的稳定性被破坏。在旋挖桩施工过程中,间距内土体大面积被剥离,导致混凝土超方严重,后续相邻旋挖桩施工难度加大。经进一步分析,决定对基坑内土层较差区域的旋挖桩采用施工前土层预加固处理,具体方案为:

1)先抽取5根旋挖桩进行试验检测。采用水泥掺量为8%的双轴搅拌桩以三排布置,桩长12 m,将旋挖桩施工面与工法桩间距的20 cm区域与被动区双轴搅拌桩间距的20 cm区域加固。

2)经上述加固处理后,该施工区间内土体稳定性加强,旋挖桩施工能够正常进行,混凝土超方现象将大大降低[1,2]。

5.3 方案三:调整围护工程常规施工流程方案

为保证基坑的抗渗性能,根据设计要求及施工经验,基坑围护止水工程施工流程一般为三轴止水帷幕—围护桩—双轴土体加固,背景工程依旧沿用该施工流程。在旋挖桩施工过程中,出现了混凝土严重超方现象,为防止超方现象影响基坑后期结构施工,要求专业检测单位对成孔正交四个方向进行检测。检测报告显示地面下至12 m区间坍孔严重,该区间土层较差,且四周均有此现象发生。多方案试验阶段设想调整施工流程,考虑到背景工程双轴土体加固基坑内满布围护桩,若将双轴土体加固做在旋挖桩之前,即三轴止水帷幕—双轴土体加固—围护桩,在控制成孔两个方向变形的基础上达到挡水并保护基坑结构施工的要求,双轴土体加固布置如图3所示。

图3 双轴土体加固布置

6 多方案试验成果对比

1)方案一。调整泥浆参数后,泥浆护壁效果有所改善,但是坍孔及超方现象并没有显著改善(图4)。结论:方案可行,施工进度缓慢。

2)方案二。通过双轴套打预加固措施后,坍孔及超方现象明显改善(图5)。缺点:双轴预加固需现场再投入3~4台双轴机械配合施工,现场用电比较紧张;围护桩需待到预加固土体达到强度后方可施工,工期将滞后更多;该方案将导致工程围护桩成本高出原有基础近300万元人民币。结论:方案可行但不建议采用,施工成本增加较大。

3)方案三。调整施工流程,双轴土体加固做在旋挖桩成孔前,坍孔及超方现象明显改善(图6)。优点:该方案的采取可以提高工作效率并保证基坑结构施工的安全稳定,改善施工环境,也可以保证施工成本的变化幅度,确保施工方及业主的共同利益及期望目标的实现。结论:方案可行,需调整现场机械配置及计划[3-5]。

图4 调整泥浆参数成孔

图5 双轴套打预加固成孔

图6 调整施工流程成孔

7 择优方案施工成果

综合考虑成孔质量、施工进度及经济效益等因素,背景工程采用方案一来巩固成孔质量,用方案三来弥补旋挖工艺在软土地基中的施工缺陷。两方案相结合,现场配合调整机械、材料及人工配置,待三轴及双轴旋挖桩施工完成并达到一定强度后,在双向“扶植”的基础上,采用“挖一跳三”的方式顺利完成了全部旋挖桩施工。择优方案的采纳不仅顺利完成围护桩施工,更为基坑安全提供了保障,并且为今后类似工程积累了丰富的施工经验。