大型整体悬挂式升降平台在吊挂钢结构工程中的应用*

上海市机械施工集团有限公司 上海 200072

0 引言

在高层及超高层建筑领域,吊挂钢结构体系的安装历来是施工领域的重大难题。该吊挂钢结构体系处于建筑主结构楼层外侧,依靠钢拉杆逐层吊挂于主体结构外悬挑桁架下部,具有体量大、结构复杂、施工精度要求高、施工危险性大等特点。

工程实施时,若采用常规的“从下而上”逐层顺作法,需要搭设满堂超高脚手架,不仅危险性较大、施工质量控制难,而且涉及众多临时支撑的安装和卸载,不符合结构受力特点;若采用符合结构受力特点的“从上而下”逐层逆作法,则需要一种安全操作脚手系统,来满足超高层建筑的安全、质量和精度控制的要求。

上海中心大厦主楼采用了内外双层幕墙系统,以加强桁架层为界,共分为8个独立的结构分区,每个分区外幕墙均采用柔性吊挂钢支撑结构作为支承系统,内幕墙采用常规的楼板支承单元板块系统。为了外幕墙柔性吊挂钢支撑结构工程的高效率和高精度实施,提出了超大型整体悬挂式升降平台装置解决方案,不仅为工程的顺利推进提供支撑,同时也必将为今后超高层建筑吊挂钢结构的施工提供技术储备和研发思路。

1 吊挂钢结构工程概况

1.1 整体结构

外幕墙钢支承体系具有其独特的结构特性,整个系统由柔性拉棒、水平钢支撑、悬挑主结构、变形协调群支座等部分组成。柔性拉棒主要提供竖向刚度,水平钢支撑提供水平刚度,群支座协调由于风或地震产生的主楼侧向摆动引起的主体结构与钢支承系统不均匀变形,整个系统吊挂于加强桁架层的悬挑结构上(图1)。

图1 分区外幕墙钢支撑整体结构示意

1.2 钢支撑结构

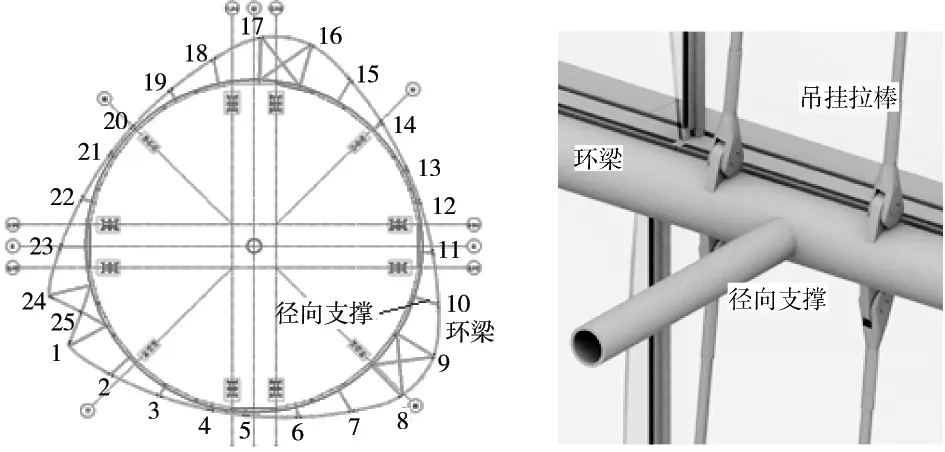

每个分区的钢支撑吊挂高度最大达到67.5 m,约15层,最远距离主体结构楼板外边线达到14 m。其中,每层水平钢支撑由水平径向杆件和外圈环梁杆件组成,每层水平钢支撑结构布置都不相同,逐层顺时针旋转约1°;每层的杆件交点位置设置有柔性钢拉棒,将各层水平钢支撑进行竖向连接,共有25组钢拉棒,每组钢拉棒均采用双冗余度设计,设置有2根;25组钢拉棒最上端吊挂在加强层悬挑楼面底部(图2、图3)。

图2 钢支撑体系三维示意

图3 钢支撑体系结构组成示意

2 升降平台本体设计

2.1 模块组成设计

根据上海中心大厦8个结构分区外幕墙钢支撑体系旋转内收的特点,采取模块化的思路进行升降平台的设计,在保证施工平台安全的同时,尽量做到通用,以适用于8个分区钢支撑的施工要求,节约施工成本和提高施工效率,并具有可推广和应用的价值。

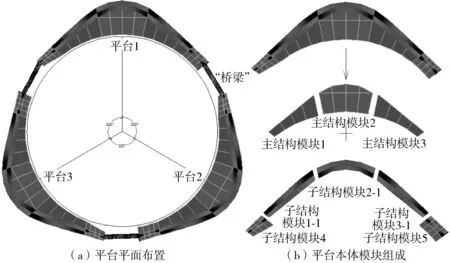

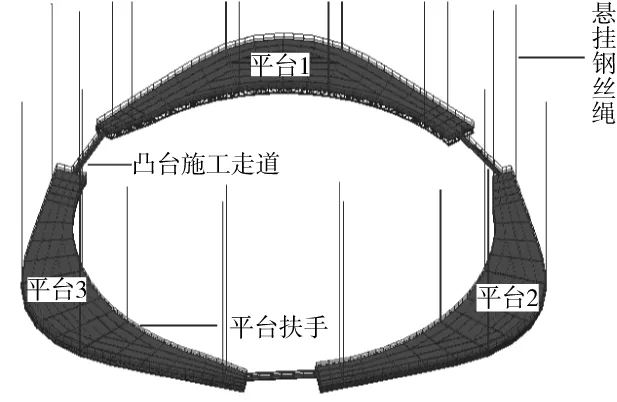

平台本体采用主结构+子结构的结构形式,通过主结构和不同子结构的组装,形成满足上海中心大厦各分区(2~8区)外幕墙钢支撑安装要求的施工平台。根据结构外轮廓造型,平台本体由3大块平台组成,平台之间由凸台施工走道(桥梁)进行连接,确保3大块平台的走通;每个大块平台又分成3个小块平台,9个小块平台独立升降,整体工作。2区整体式升降平台本体模块化组成如图4所示,2区升降平台三维示意如图5所示,2~8区平台本体模块化演变如图6所示。

2.2 设计计算

2.2.1 有限元模型

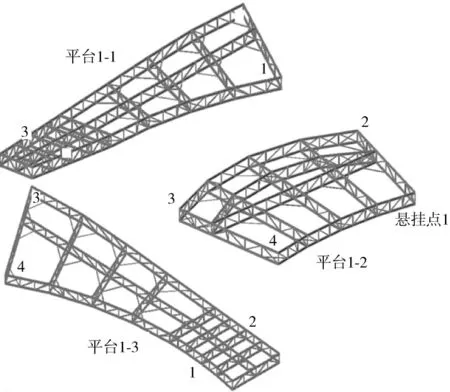

平台采用双向桁架结构形式,以节约用钢量和降低升降安全风险,通过优化比较,桁架高度最终确定为1 200 mm,有限元模型如图7所示。

2.2.2 设计计算结果

综合考虑了施工恒载、活载、风荷载、温度等组合工况,对2~8区的平台进行了设计计算,计算结果显示最大应力比出现在6区的平台1-2的最外侧桁架跨中主弦杆处,为0.84,表明平台具有足够的安全储备。

图4 2区平台本体模块化组成示意

图5 2区升降平台三维示意

图6 2~8区升降平台本体模块化演变示意

图7 结构计算模型

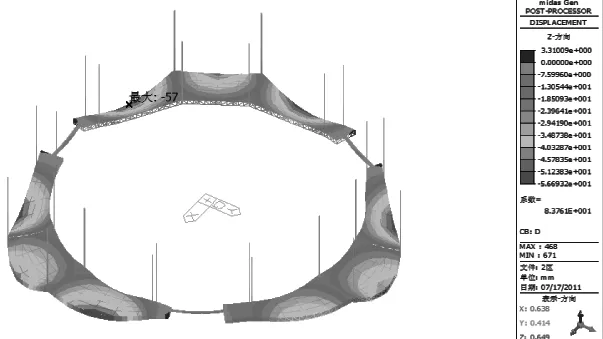

在1.0DL+1.0LL作用下,2区平台的竖向变形最大,位于平台1-1外侧跨中区域,最大值为57 mm,满足规范要求(图8)。

图8 平台计算变形云图

2.3 升降不同步分析

平台升降过程中,每个平台4台卷扬机的同步性通过机电控制系统进行控制,为确保平台下降过程的安全,对每个平台4个悬挂点的不同步性进行了参数分析,悬挂点位编号如图7所示。由于2区平台体量最大,故仅选2区施工平台进行重点分析。

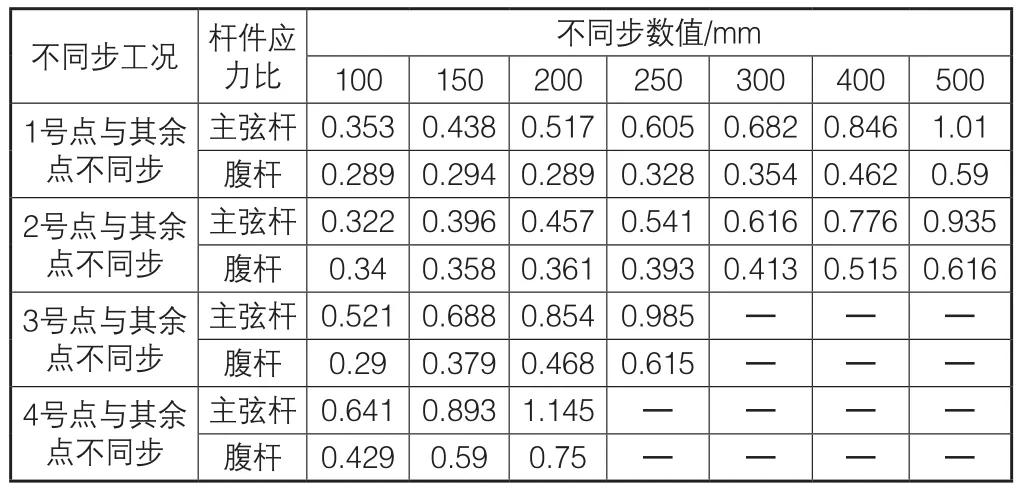

2.3.1 平台1-1下降不同步分析

升降过程中,不同步分为4种情况,对每种情况均进行了参数分析,分析结果如表1所示。从表中可知,1号和2号点相对于其余点位的不同步可以控制在500 mm 之下,3号点相对于其余点位的不同步应控制在250 mm以下,4号点相对于其余点位的不同步则必须控制在150 mm以下。考虑到施工平台均为机电控制,故而将不同步标准均控制在150 mm以下。

2.3.2 平台1-2升降不同步分析

由于平台结构呈对称布置,所以升降过程中,不同步分为2种情况,对每种情况均进行了参数分析,分析结果如表2所示。从表中可知,1或4号悬挂点位相对于其余点位的不同步应控制在400 mm以下,2或3号悬挂点位相对于其余点位的不同步应控制在500 mm以下。考虑到施工平台均为机电控制,故而将不同步标准均控制在400 mm以下。

表1 平台1-1下降不同步分析数据

表2 平台1-2下降不同步分析数据

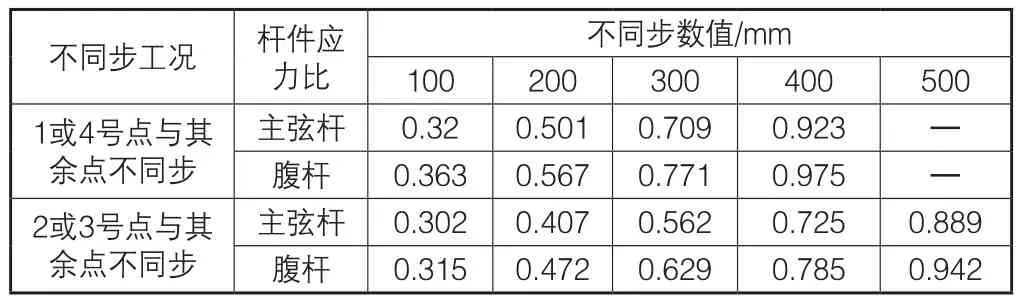

2.3.3 平台1-3升降不同步分析

升降过程中,不同步分为4种情况,对每种情况均进行了参数分析,分析结果如表3所示。从表中可知,1号点相对于其余点位的不同步应控制在200 mm以下,2号点相对于其余点位的不同步应控制在250 mm以下,3号点相对于其余点位的不同步应控制在500 mm以下,4号点相对于其余点位的不同步应控制在400 mm以下。考虑到施工平台均为机电控制,故而将不同步标准均控制在200 mm以下。

表3 平台1-3下降不同步分析数据

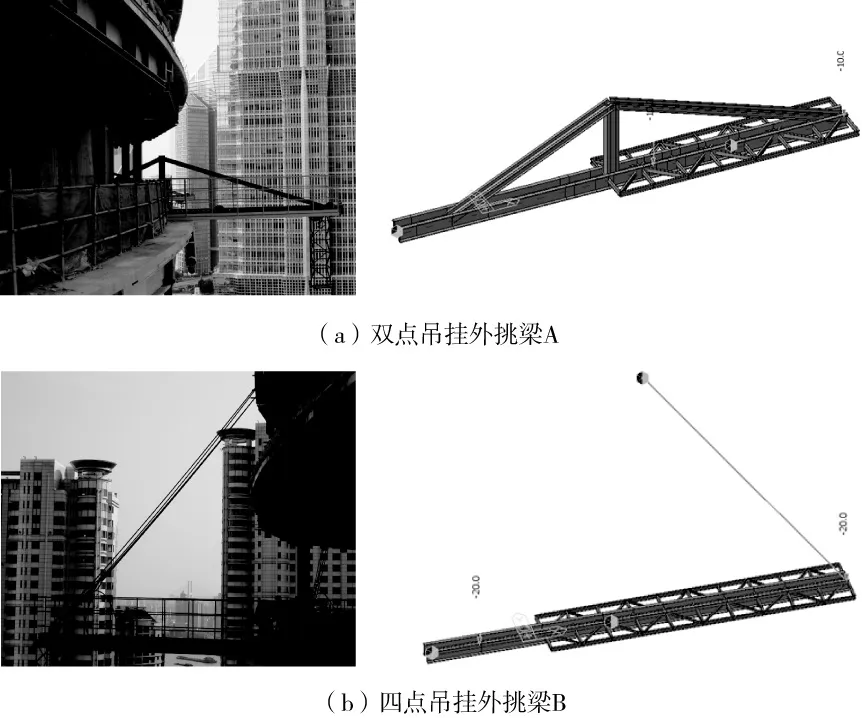

3 外挑钢梁吊挂系统设计

由于平台本体的投影外包线超出顶部悬挑桁架层的外包线,因此需要在桁架层上设置外挑钢梁用以吊挂整个平台结构。外挑钢梁根据挑出的尺寸大小不同和受力的荷载不同,可分为双点吊挂外挑梁A和四点吊挂外挑梁B,外挑梁A上前后各设置1个升降平台悬吊点,外挑梁B上前后各设置2个升降平台悬吊点。根据悬挑结构受力性能和传力特点,采用三角桁架结构作为首选结构体系,如果悬挂点位受力太大,则采用悬挑梁+斜拉索的结构体系。最终确定的外挑梁平面编号如图9所示,其中1~6为外挑梁B,如图10(b)所示;7~12为外挑梁A,如图10(a)所示。经计算最大应力比控制在0.7以下。

图9 外挑梁编号示意

图10 外挑梁结构形式

4 升降动力系统设计

根据升降平台本体的设计参数,每个小平台需要设置4组升降动力系统,从工效和经济成本综合考虑,采用4个提升卷扬机(50 kN)提供升降平台提升和下降的动力,4个卷扬机通过电器控制系统协同工作,确保平台平稳安全。卷扬机布置在各区设备层的底层,平面布置的原则是确保出绳角度和卷筒与导向滑轮之间的最小距离。典型卷扬机布置立面如图11所示。

5 升降动力系统电器控制设计

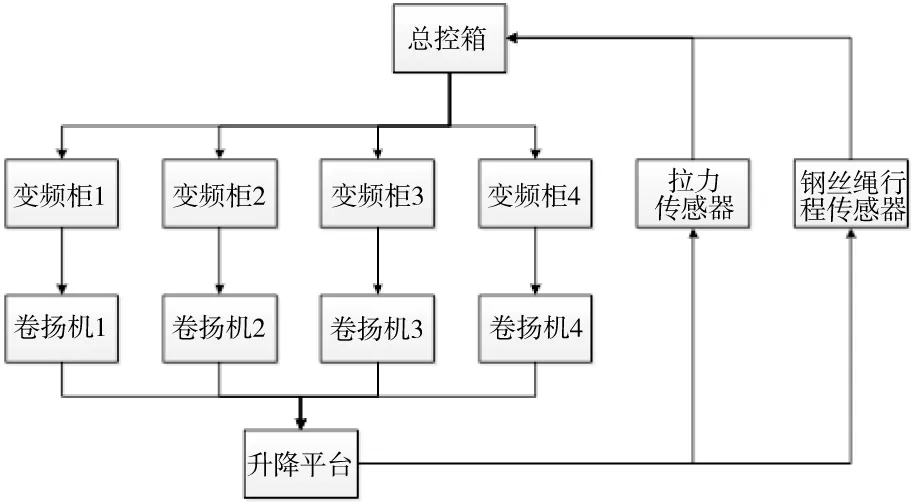

整体悬挂式升降平台系统的电器控制系统主要由总控箱、变频柜、拉力传感器、卷扬机钢丝绳行程传感器和电路系统等组成。主要通过控制卷扬机钢丝绳行程传感器进行平台升降的同步性控制,通过控制拉力传感器和理论计算值的对比数据差异控制平台的实际受力情况。

图11 卷扬机立面布置示意

为了满足平台控制系统的同步性要求,整个平台系统采取分块控制的办法,即将整个平台分成9个小块进行控制,每个小块采用4台卷扬机、4台变频柜和1个总控箱。其中总控箱控制4台变频柜,变频柜与卷扬机一一对应。单块平台电器控制系统总组成网络如图12所示。

图12 单块平台电器控制系统总组成网络示意

6 结语

本文的研究在上海中心大厦主楼外幕墙吊挂钢结构支撑工程中得到了成功应用,不仅确保了外幕墙钢支撑结构的施工精度和施工工期,基本能够控制在4 d/层,而且为后道工序的顺利实施提供了极大的保障,外幕墙挂板时仅需进行微调即可达到设计要求。平台的研发中涵盖了多种先进设计理念,诸如:模块化、分块升降、整体固定、同步控制等,极大地保障了整体式升降平台在吊挂钢结构施工中发挥出最大的功效。同时,本文的研究必将为今后超高层建筑吊挂钢结构的施工提供技术储备和研发思路,从而以最小的代价建造出符合设计要求和业主需求的精品工程[1,2]。