单支墩多点位隔振支座精确安装施工技术

中建三局建设工程股份有限公司成都分公司 成都 610041

1 工程概况

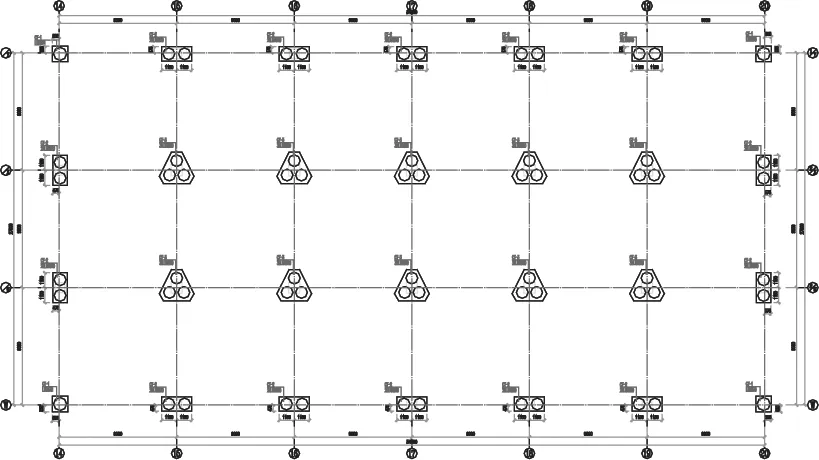

某银行金融后台服务中心为该银行亚洲数据存储中心,运营安全十分重要,该楼基础设计有结构隔振层,采用橡胶隔振支座(LNR)及铅芯橡胶隔振支座(LRB),隔振支座直径为820 mm及970 mm,共计62个(图1)。

图1 隔振支座平面布置

其中常规的单支墩单点位隔振支座4个,单支墩双点位隔振支座14个,单支墩三点位隔振支座10个。单支墩多点位的隔振支座形式除要求单个支座能准确安装外,同一支墩上各隔振支座间的相对定位也必须准确[1,2]。

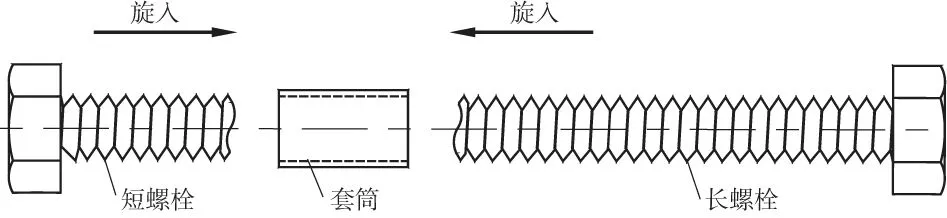

根据厂家深化设计,隔振支座与混凝土支墩之间通过螺栓群连接,每个隔振支座设置12个螺栓。同一支墩设置多个隔振支座,对混凝土的浇筑带来了较大影响,为保证支座底部混凝土的密实性,采用先预埋螺栓、浇筑混凝土,再安装隔振支座的施工工艺。预埋螺栓为分体式设计,由长螺杆、短螺杆及连接套筒组成,其中长螺杆埋于混凝土结构内,用于与结构固定,短螺杆用于连接隔振支座,并方便隔振支座的检修及更换(图2)。为防止振动过程中支座本身产生较大移动,预埋螺栓直径与隔振支座预留孔孔径仅相差1 mm,因此各螺栓预埋的相对位置必须精确,且不得在浇筑过程中发生偏移,以避免隔振支座无法安装。

图2 分体式螺栓

2 预埋钢板的设计与加工

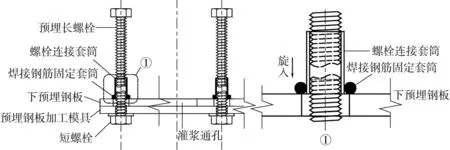

为保证预埋螺栓杆群的定位准确以及隔振支座下部结构面平整,增设预埋钢板是较好的解决方案。钢板本身的平整度易于控制,保证了隔振支座与下部结构的紧密贴合,同时,预埋螺栓群预先固定于预埋钢板上,其精确定位及浇筑过程中的偏移问题均能得到较好的解决。预埋钢板板厚以20 mm左右为宜,既能控制预埋钢板的自重,方便操作,也能将加工时产生的材料变形控制在允许范围内,保证其本身的平整度能够满足隔振支座安装要求。预埋钢板中心开孔,保证板下混凝土浇筑密实[3]。

为保证开孔及螺栓定位的准确性,以隔振支座自身的连接钢板为模具,加工预埋钢板孔位,预埋钢板上开孔可比隔振支座连接钢板孔略大。预埋钢板开孔后,保持与隔振支座连接板的贴合状态将预埋螺栓就位,焊接短钢筋将套筒固定在预埋钢板上,再取下长、短螺栓。后期安装时通过套筒连接预埋螺栓杆群,从而使隔振支座与预埋螺栓杆群连接紧固,并且支座安装平整(图3)。

图3 预埋钢板加工示意

由于预埋钢板以隔振支座的连接钢板为模具进行加工,设置预埋钢板后,解决了预埋螺栓群相对偏差导致隔振支座无法安装的问题。同时隔振支座安装、定位的难题转化为了对预埋钢板的准确定位问题,只需保证预埋钢板的定位、标高、平整度,即可保证隔振支座的安装精确。

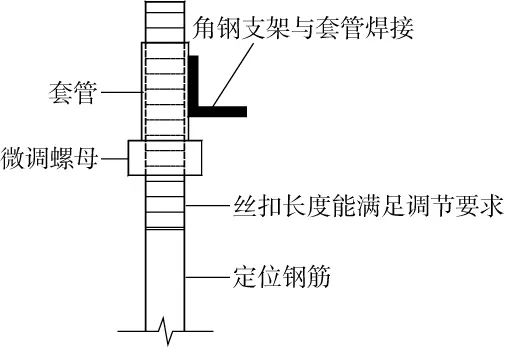

3 预埋钢板安装定位

为了保证预埋钢板定位,预埋钢板安放于自行设计的可调支撑上。可调支撑由4根竖向定位钢筋、微调螺母、套筒角钢支架组成,定位钢筋上预先车丝,方便螺母的调节,螺母上放置加焊角钢支架的套筒,套筒随螺母调节而改变高度。安装时首先通过测量定位确定竖向定位钢筋的位置,调节到位后,对定位钢筋进行焊接加固,每根定位钢筋焊接2根斜撑短钢筋,定位钢筋间根据实际情况用2~3道水平钢筋焊接连接,将4根定位钢筋连接成整体。定位后将预埋钢板置于角钢支架之上,通过微调螺母精确调整其竖向标高及平面斜度。预埋钢板安放完成后,通过预埋钢板套筒拧入长、短螺栓,其中短螺栓为临时拧入,拧入时要注意预留外露丝口,其厚度与隔振支座连接板(图4)相同。

4 支墩钢筋骨架的固定

图4 定位钢筋构造示意

通过可调支撑,预埋钢板形成了独立的支撑体系,但预埋钢板锚脚及螺栓与支墩的面层钢筋间交错布置,在施工过程中尤其是混凝土浇筑过程中,如果支墩的钢筋骨架发生大的变形或位移,将对已经定位的支撑体系产生碰撞,影响定位的准确性。因此对支墩钢筋骨架也需采取一定的固定措施。

现场支墩模板支设完成后,竖向模板外侧由2个支墩间对撑钢管及对拉螺杆进行支撑,将模板位置固定。在支墩边缘钢筋上焊接带螺纹套筒的短钢筋,套筒抵住支墩竖向模板内侧,通过微调套筒调整支墩钢筋骨架水平定位,从而保证混凝土支墩及支墩上预埋钢板位置准确(图5)。

图5 隔振支座下支墩模板固定示意

钢筋骨架固定完成后,再次复核预埋钢板的定位及标高。如发现预埋钢板定位出现偏差,在其支撑体系上加设水平钢筋,水平钢筋端部抵住竖向模板的套筒,通过调整套筒微调支撑体系水平位置,从而调节预埋钢板定位,调节就位后,需要对预埋钢板标高进行再次复核。无误后将预埋钢板的支撑钢筋与支墩钢筋骨架焊接固定。此时,支撑体系、支墩钢筋骨架以及模板体系均已固定完成,具备浇筑混凝土条件。

5 隔振支座下部支墩混凝土浇筑

支墩混凝土浇筑前,采用胶带盖住短螺杆进行保护,并应再次复测预埋钢板水平定位及竖向标高,若有变动应及时进行调整。

浇筑基础混凝土时,应注意保护下预埋板的位置及标高,严禁施工人员、振动器、料斗等与预埋板接触,以免钢板移位。混凝土采用分层浇筑,每层混凝土铺设厚度不宜大于30 cm,混凝土浇至预埋板面时,通过灌浆通孔及预埋钢板外边沿振捣混凝土(灌浆通孔由于空间狭小,可采用钢筋插捣),保证混凝土振捣密实,确保预埋板下不会出现空洞。 等到混凝土养护至满足施工条件的情况后,拆除基础模板。

6 隔振支座安装

待基础混凝土结构养护达到施工条件后,将短螺杆取出,螺孔清理干净。将隔振支座吊装到位,吊装时应采用纤维软绳或U形卸扣,从而防止支座损坏。支座就位并对孔后采用螺杆段将隔振支座下连接板牢固地与预埋钢板连接,螺栓应对称拧紧,拧紧过程分为初拧、复拧、终拧3个阶段,并在同一天完成。螺栓连接时,严禁用锤敲打等破坏方法强行穿入螺栓,另外要保持构件摩擦面的清洁干燥,严禁雨中作业。

7 结语

本项目单支墩多点位隔振支座安装,探索了单支墩多点位隔振支座精确安装的施工工艺。通过增设预埋钢板,严格控制钢板加工精度及质量,解决了预埋螺杆群的相对定位问题并将隔振支座精确定位问题转化为预埋钢板的精确定位问题;通过自行设计的预埋钢板标高、水平定位调节措施,解决了预埋钢板精确定位的问题;通过支墩钢筋骨架的固定措施,保证已精确定位的预埋钢板位置不受施工过程及混凝土浇筑的影响。以上施工措施确保了橡胶隔振支座在施工完成后,其平面位置、标高、相对位置均得到有效控制。本项目单支墩多点位隔振支座的成功安装,为其他类似项目的施工提供了借鉴经验[4-6]。