基于89C51的汽油机电控点火控制系统设计①

吴金峰(长安大学汽车学院,陕西 西安 710046)

基于89C51的汽油机电控点火控制系统设计①

吴金峰

(长安大学汽车学院,陕西 西安 710046)

针对车用汽油机进行电控系统的开发研究,以日产ECCS控制系统为依托,电控单元以AT89C51系列单片机为核心,设计了传感器信号处理电路和执行器驱动电路,确定了点火提前角和初级电流导通时间(导通角)的控制方法,最后通过仿真验证点火控制系统的可行性.

89C51;点火系统;点火提前角;导通角

0 引言

点火系统是以汽油机的一个主要系统,点火系统的优劣对汽油机性能(动力性、经济性、经济性)有很大的影响.我国对汽油机采用电子控制技术的点火系统的研究相对其它国家较晚,取得了一些进展,在国内的的些机型中得以应用,但是,国内主要汽车厂需求的计算机控制的点火系统,大多来自于进口或德国博世公司及美国德尔福公司等在国外企业.电控单元是点火控制系统的一个主要控制部分,对它的分析与研究对我国汽车工业的发展有现实的意义.

1 点火控制系统的硬件设计

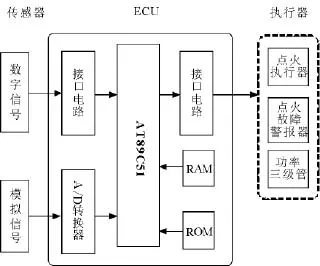

本文电控单元采用高性能单片机AT89C51核心,用以满足发动机的电子控制技术要求,应用了Flash快速闪存,满足数据存储和程序的要求[1].点火系统是由各种传感器(凸轮轴位置传感器、车速传感器、曲轴位置传感器、空气流量传感器、冷却液温度传感器等)、电源、电子控制单元、点火执行器等组成.其结构示意图如图1所示.

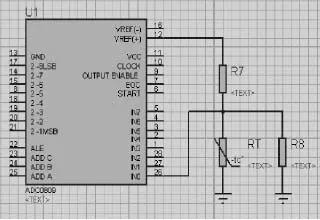

1.1模/数(A/D)转换电路

在测量发动机冷却水温度,进气压力以及蓄电池电压信号时,这三个被测对象的参量都是连续变化的模拟量,这些模拟量必须转换成数字量后才能输入到计算机进行处理,本文采用基于逐次逼近法的ADC0809.转换电路如图2所示.

图1 电控系统的组成

图2 模/数转换电路

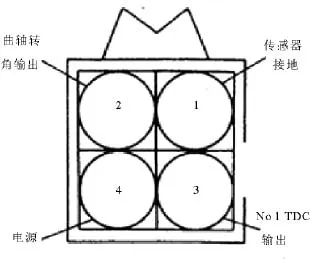

图3 光电式发动机转速与曲轴位置传感器引脚图

1.2传感器连接电路

(1)光电式发动机转速与曲轴位置传感器和89C51的连接

曲轴位置的确定及发动机转速测量通过发动机转速与曲轴位置传感器确定,本文中采用光电式,光电式发动机转速与曲轴位置传感器的引脚如图3所示.

TDC(TDC信号出现在上止点前70°)输出引脚接89C51的P3.4(定时器T0)引脚,曲轴转角输出引脚接89C51的P3.2引脚(外部中断INT0).

(2)冷却液温度传感器和ADC0809的连接

冷却液温度传感器输出的是模拟信号,故其要先和ADC0809连接进行A/D转换,本文用热敏电阻来代替冷却水温度传感器,其与ADC0809的连接如图4所示.

图4 热敏电阻式温度传感器的测量电路

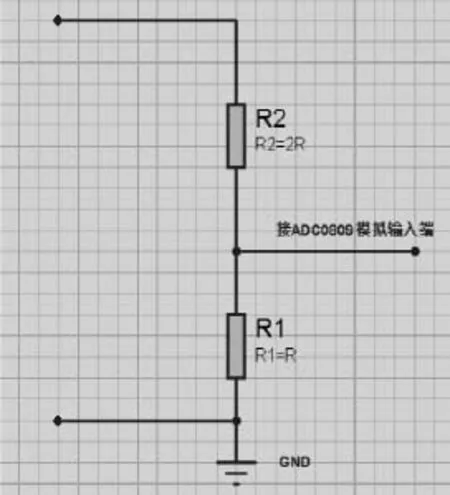

(c)蓄电池电压信号的获取电路

输入电路的作用是把不同量程的被测电压规范到ADC0809所要求的电压值,它要求输入电压0 ~5V.采用分压电路可以增大测量电压量程到15V.

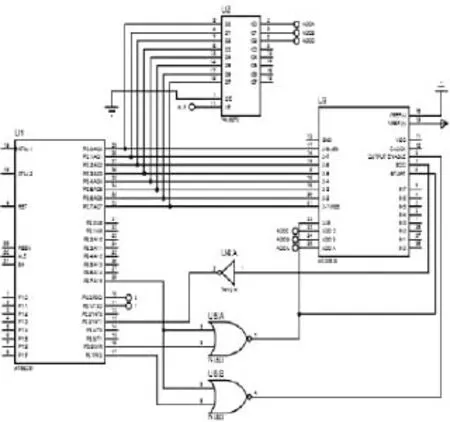

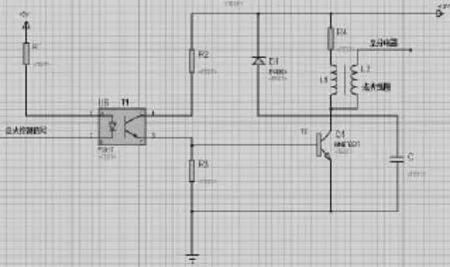

1.3点火驱动电路

点火驱动电路是产生火花塞点火所需的高压.其输入是来自单片机P1.0引脚的点火控制信号,电路图如图6所示.

图5 蓄电池电压测量电路

图6 点火驱动电路

单片机的P1.0输出高电平时,T1和T2都截止,12V电压通过R4和L1对C充电.当单片机P1.0输出低电平时(发出点火控制信号),T1,T2导通,则C两端的电压立即变为低电平(即C迅速放电),从而使流过L1的电流突变,L2两端产生点火高压.其中D1起保护T2的作用.

2 微机控制点火系统一般工况点火控制策略

2.1点火提前角的控制

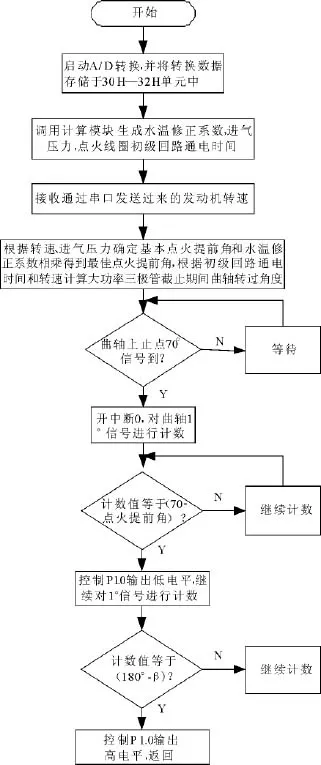

由光电式曲轴位置传感器结构原理可知,曲轴位置传感器产生的脉冲跃变信号发生于压缩上止点前70°.微机即以此为点火时刻的控制基准(产生点火基准信号),当ECU接收到基准信号上升沿后,将对曲轴位置传感器的1°信号进行计数.假设点火提前角为θ°,那么ECU计数到第(70-θ)个1°信号后,向点火控制器发出指令,使功率三极管截止,切断点火线圈初级电流,次级绕组产生高压电并送到火花塞电极上跳火从而将点火提前角控制在第一缸压缩上止点前θ°.

图7 点火控制程序

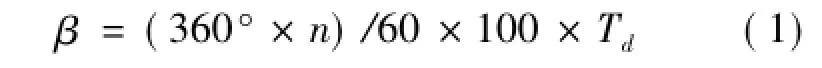

2.2闭合角的控制

根据电源电压查得点火线圈初级回路导通时间Td,根据导通角

即在上述发动机工作条件下功率三极管从导通到截止必须保证β°曲轴转角,因为四缸发动机跳火间隔为180°曲轴转角,所以在功率三极管截止期间,需要曲轴转过角度 =跳火间隔角度-导通角,即(180°-β),实际控制时,ECU从发出功率管截止指令开始对1°信号进行计数,计数(180°-β)次1°信号后,向点火控制器发出指令使三极管导通,接通点火线圈初级电流,保证导通角具有β°

2.3计算点火提前角及导通角模块

点火提前角 =基本点火提前角×水温修正系数,基本点火提前角由进气歧管压力和发动机转速确定,导通角则是根据通电时间和发动机转速查表而得.故计算点火提前角和导通角时,先得确定发动机转速、进气歧管压力、水温修正系数和通电时间[2].

3 点火控制程序设计

首先开启ADC0809,将模拟信号转换为单片机能够识别的数字信号,并储存在单片机片内RAM的30H-32H中,然后根据预定的算法计算出点火提前角和功率三极管截止期间曲轴转过的角度(180°-β).得到这两个数据后,开始控制点火定时脉冲的生成,然后重新开始采集传感器信号,如此循环.程序流程图如图7所示.

4 系统仿真试验

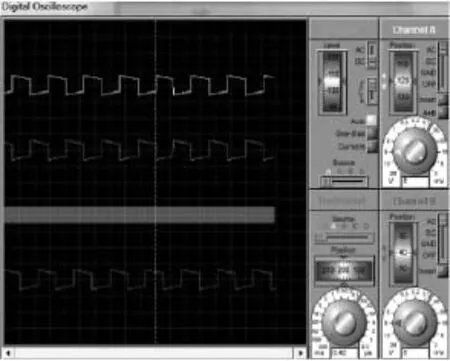

通过上述对微机控制点火系统的原理分析及硬件电路的设计、软件程序的编译,实现了点火的功能,其在proteus上的仿真如图8所示.

图8 proteus仿真图

图中黄色脉冲即为基准信号(上止点前70°信号),红色脉冲为1°信号,绿色脉冲即为点火控制信号.通过仿真可以得到,在获得最佳点火提前角和导通角后,系统等待黄色脉冲信号到来,信号到来后便开始对红色脉冲信号进行计数,当计数个数等于(180°-β).最佳点火提前角时,点火控制信号为低电平,继续对红色脉冲信号进行计数,当计数个数等于时,点火控制信号为高电平,完成点火控制脉冲的输出,点火控制信号的波形符合期望的输出.

5 结论

(1)本文以AT89C51单片机作为发动机ECU的主控芯片,完成了系统的硬件设计,通过仿真实现了发动机的点火精确控制,为汽油机的电控点火控制技术的发展提供了一定的帮助.

(2)本文只针对汽油机在一般工况时点火提前角的控制设计,在修正点火提前角控制设计时,只考虑了水温的影响,在今后的研究工作中,要进行更加精细、全面的系统设计.

[1] 李朝青.单片机原理及接口技术[M].北京:北京航空航天大学出版社,2006.

[2]朱辉,等.电控汽油喷射发动机中点火线圈与喷油器控制[J].内燃机工程,1997,(18):1.

Design of Electronic Control Ignition System for Gasoline Engine Based on 89C51

WU Jin-feng

(School of Automobile,Chang'an University,Xi'an 710064,China)

An electronic control ignition system on gasoline engine in vehicles was developed.Based on the ECCS of Nissan,the sensors signal processing circuit and actuators drive circuit were designed and the AT89C51 was used as the core of electronic control unit.The control methods of the ignition advance angle and the primary current conduction time(conduction angle)were determined.Finally,the feasibility of the electronic control ignition system was verified by simulation.

89C51;ignition system;ignition advance angle;conduction angle

U464.12

A

1008-1402(2015)06-0952-04

2015-11-04

吴金峰(1992-),男,黑龙江佳木斯人,长安大学汽车学院动力机械及工程专业在读硕士研究生.