某车载相控阵雷达小型化阵面电源的结构与热设计

邵奎武,王长瑞,肖 竑,刘 欣,张苏宁

(南京电子技术研究所, 江苏 南京 210039)

某车载相控阵雷达小型化阵面电源的结构与热设计

邵奎武,王长瑞,肖 竑,刘 欣,张苏宁

(南京电子技术研究所, 江苏 南京 210039)

随着雷达向着小型化方向的发展,如何在苛刻环境下实现阵面电源的轻量化、小型化和高稳定性设计面临巨大挑战。文中针对某车载相控阵雷达用阵面电源,提出了全新的设计思路来实现阵面电源的小型化设计。首先进行详细的结构和热设计,利用模块化设计和三维布局设计实现尺寸和重量要求;在此基础上利用有限元分析软件进行仿真分析以验证设计的合理性;最后进行设计改进来优化电源性能。结果表明,在实现电源尺寸缩小50%,重量减少30%而功率密度增大近1倍的情况下,热设计和结构设计满足使用要求。采用此设计理念可有效降低设计差错,缩短研发时间。

阵面电源;结构设计;热设计;功率密度

引 言

随着军事科技和雷达技术的发展,相控阵雷达应用越来越广泛。相控阵技术的使用使得分布式的T/R组件形式替代了原有的集中式的大功率、高电压的发射机电源。阵面电源作为相控阵雷达阵面主要供电设备和主要组成,其形式与原来高电压大功率发射机电源相比,也变为低电压、大电流的高功率密度形式[1-3]。开关电源重量轻、体积小、能耗低,整机效率高、稳定度高、可靠性高,成为相控阵雷达阵面电源的最佳选择[4]。

当今雷达向着小型化方向发展,使得设备内部空间有限,要求阵面电源在实现电性能的同时尽可能做到体积小、重量轻、成本低。文中研究了在严格的体积、重量限制和苛刻的工作环境下相控阵雷达用阵面电源的结构设计和热设计,采用轻量化和模块化等进行优化设计,并通过有限元仿真对结构及热设计的合理性进行分析和验证。

1 结构设计及力学仿真分析

1.1 小型化设计

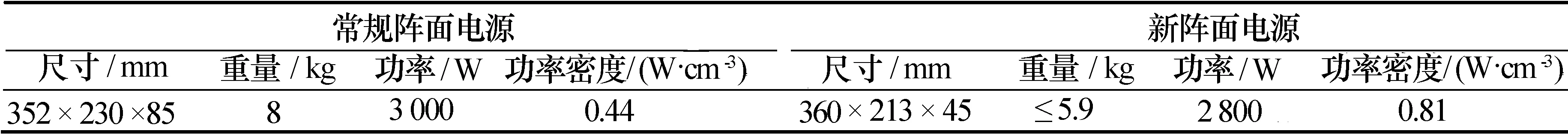

随着相控阵技术的发展和雷达作战机动性需求的提高,对雷达小型化提出了更为迫切的要求。阵面电源作为雷达主要组成,对其进行小型化和轻量化设计至关重要。新设计阵面电源与常规车载相控阵雷达阵面电源相比,尺寸更小,其厚度仅为同类传统阵面电源的50%左右;重量更轻,要求不大于5.9 kg,相对传统阵面电源需要减重25%以上,如表1所示。在实现近乎同样功能的前提下,对尺寸和重量做如此严格要求,设计难度非常大。

表1 阵面电源设计参数对比

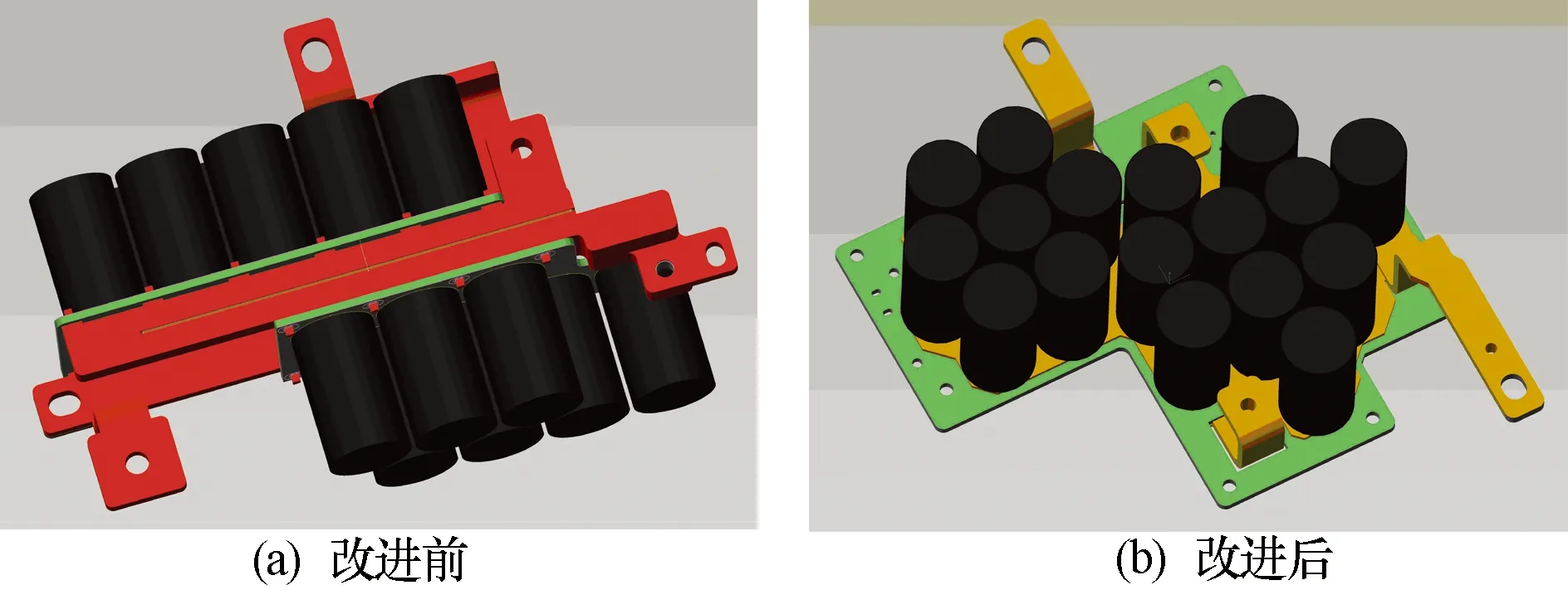

模块化设计作为现代产品设计方法,就是将产品生命周期内一些在电路和结构上具有一定独立性的组件进行模块化建构,有利于大批量生产时装配、换装、单独调试和维护,并可在减小设备体积的前提下提高产品的可靠性,改善散热性[5-6]。为了满足设计尺寸要求,在进行阵面电源设计时首先将变压器组件、驱动和变换器单元等采用先进制造工艺进行模块化处理,整合相似功能,减少元器件使用数量,实现小型化要求。输出电容模块是阵面电源的关键功能模块,传统设计时一般采用汇流条加大型电容的形式来实现,如图1(a)所示。结构复杂,加工困难,成本高,而且高度尺寸达到88 mm,难以满足小型化要求。为了避免使用大型电容,为整体尺寸减小奠定基础,设计时首次采用层叠汇流母排形式应用于输出电容模块,如图1(b)所示。该形式结构简化(钣金件),可批产,成本低,使用后输出电容模块高度尺寸降低了66%,只有30 mm,大幅节约了安装高度空间,并有效减重15%以上。此外,采用层叠汇流母排形式的输出电容模块阻抗低,抗干扰能力强,可有效改善电源纹波现象。输入电容因电位高、空间有限,不可能安装较大的结构固定件,而且电容本身还有散热要求,最终采用灌封导热绝缘胶同时辅以小结构件固定的方式实现。风冷冷却形式一般需要在电源中加装风冷设备或者为了增加散热面积而设计散热翅片,这些都会引起电源尺寸的增加,因此新设计阵面电源采用液冷冷却形式,进一步实现小型化设计。此外,对阵面电源整机也进行了模块化处理,使其外形尺寸、安装形式与T/R组件相同,有利于雷达阵面小型化的实现,对降低成本、批量生产也有利。

图1 输出电容模块设计对比

1.2 轻量化设计

阵面电源的小型化设计有效减小了电源的重量。为满足25%以上的减重要求,需要对电源进行进一步减重处理。首先对电源壳体非承力部位和远离流道区域进行铣削凹槽形式的减重处理,壳体最薄处只有1.5 mm。电源壳体和盖板采用密度小、质量轻、导热系数大、易于加工的铝合金,可有效降低重量,并利于散热和降低生产成本。

在电子设计上应用功能结构一体化设计,可使结构件兼具功能和结构双重功能,在不降低电子设备性能指标的前提下,实现轻量化设计[7]。因此,阵面电源设计时采用这种一物多用的设计理念,电源冷板既作为高热耗器件的散热器又是其他低热耗器件的支撑骨架。将热耗大的器件放在冷板处,对于热耗小的器件采用三维设计方法将其安装在热耗大的器件上方,结构十分紧凑,避免了大量结构件的使用,有效减轻了重量,同时也可以进一步减小电源尺寸。

经过轻量化等优化设计后的阵面电源重5.5 kg,轻于设计指标要求,外形如图2所示。

图2 阵面电源三维外观

1.3 力学仿真分析

由于此电源是车载式雷达用阵面电源,在实际工作和转移过程中会面临不同的振动和冲击问题,如何在此环境保证电源不受损坏而且能正常工作是非常重要的。前述结构设计以及减重的合理性也需要有效验证。因此对设计后阵面电源进行力学分析具有重要意义。

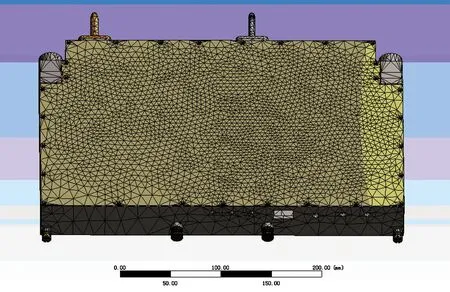

阵面电源机壳采用6063铝合金,盖板采用5A05铝合金,定位销为1Cr18Ni9Ti不锈钢材料,对模型进行合理简化后,得到阵面电源的最终有限元模型如图3所示。为了准确地描述结构位移和应力情况,采用自动划分网格法。时间过渡比设为0.272,生长率为1.2,薄壁最大层数为5,电源由147399个节点和80 739个单元组成。

图3 阵面电源有限元模型

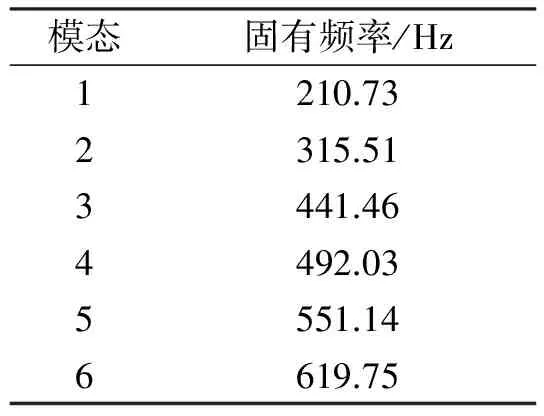

模态分析是动力学分析的基础,也是电源结构分析计算的主要内容。车载电源无论是在装卸、运输阶段还是在工作阶段都可能产生振动,为了避免共振,一般要求电源固有频率大于激励频率。根据振动理论,对振动响应影响比较大的主要是低阶模态[8]。经过数值模拟分析发现,阵面电源前6阶模态对应的固有频率如表2所示。由文献[9]可知一般车载振动激励在0~125 Hz,此阵面电源的固有频率在200 Hz以上,远大于车载激励频率,满足设计要求。

表2 电源前6阶固有频率

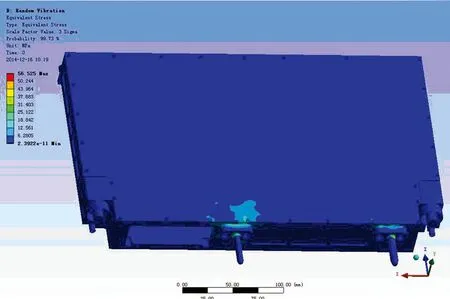

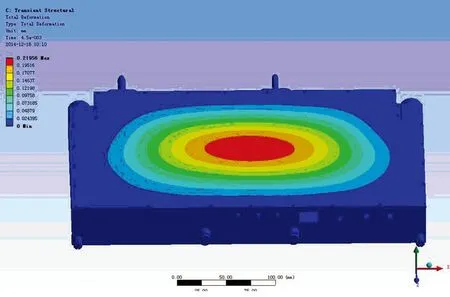

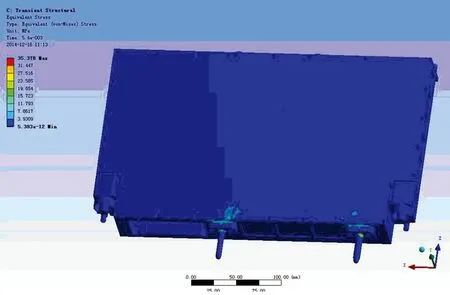

对于车载产品来说,随机振动和冲击响应分析也是评价设计好坏的重要指标。设计不合理会造成电子设备失效、结构件疲劳损坏和脆断、紧固件松脱等问题[10-11]。此阵面电源随机振动和冲击响应数值模拟分析结果如表3所示。结果表明,随机振动在X、Y、Z方向的最大变形分别为0.03 mm,0.17 mm和0.03 mm,最大变形出现在电源上盖板;最大应力位于定位销根部的壳体处,最大值为56.5 MPa,如图4所示。冲击响应最大时域变形出现在Y方向,为0.22 mm,同样位于电源上盖板,如图5所示;最大应力出现在X方向,为35.4 MPa,位于定位销根部的壳体处,如图6所示。取安全系数为1.5,壳体材料为6063铝合金,其屈服强度[σ]=180 MPa,利用安全裕度公式计算可知随机振动和冲击响应下的安全裕度都远大于0,满足强度要求。

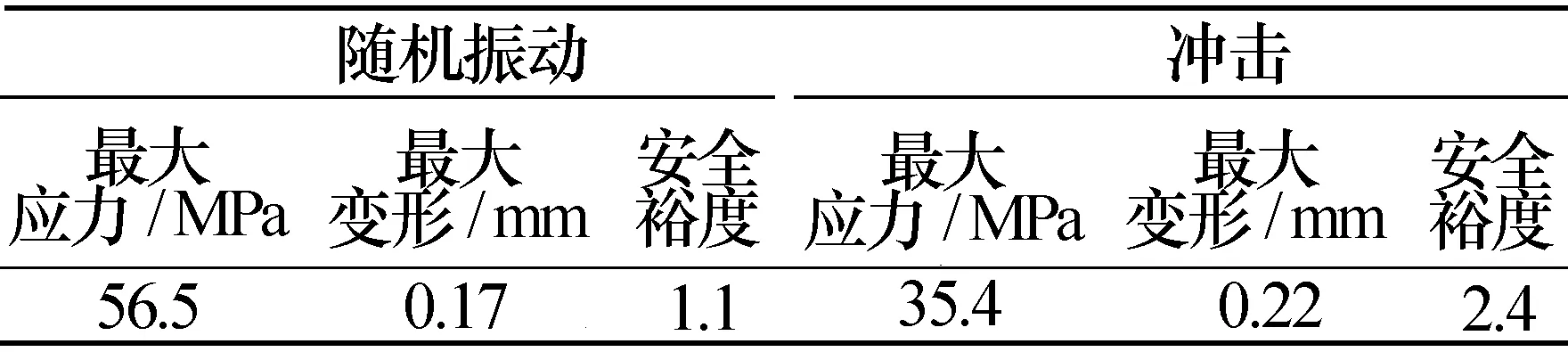

表3 阵面电源力学分析结果

图4 阵面电源在随机振动下的应力云图

图5 阵面电源Y向冲击下变形云图

图6 阵面电源X向冲击下应力云图

2 热设计与热仿真分析

2.1 热设计

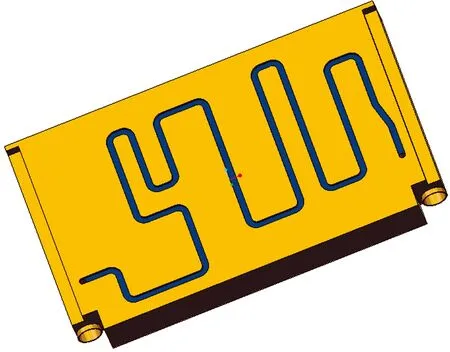

工作温度过高会导致电子元器件的可靠性降低,使用寿命缩短,正确的热设计至关重要[12]。同时,随着阵面电源向着微型化、高功率方向发展,对其热设计提出更高要求。此阵面电源功率密度相比以往同类产品用阵面电源提升了近1倍,按效率92%计算,单台电源最大总热耗高达224 W。结合前述的电源小型化设计以及该电源的高热耗,采用液冷冷却方式。由于阵面T/R组件也采用液冷形式,可对阵面电源和T/R组件的水路进行并联安装,有效简化整个阵面冷却管路排布。阵面电源内部发热器件多,排布时发热大的器件放在传热路径短处,发热小的器件放在传热路径远端,造成散热元器件排布位置分散,不适合采用深孔钻的冷板,故采用常规矩形流道式冷板,具体流道排布如图7所示。

图7 阵面电源冷板布局图

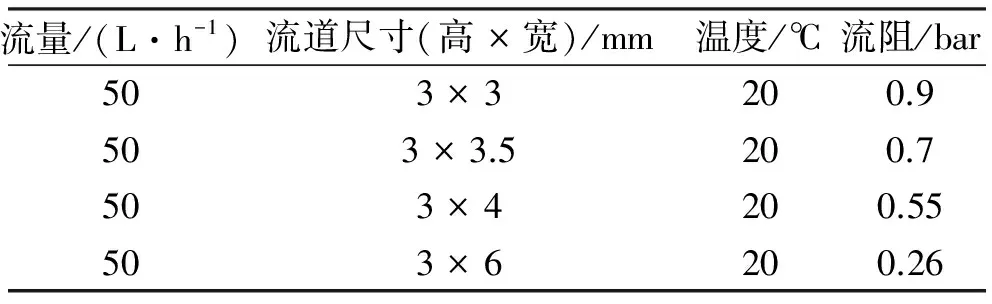

鉴于阵面电源和T/R组件的并联式冷却设计,T/R组件冷板设计流阻为额定流量50 L/h下不大于0.65 bar。为防止流阻不同而影响阵面电源和T/R组件散热的均匀性,要求阵面电源冷板流阻也能够在额定流量50 L/h下控制在0.65 bar左右。结合电源冷板结构形式,并综合考虑散热效果,通过对不同尺寸的流道进行仿真,发现采用截面尺寸为3 mm×3.5 mm的流道形式可实现流阻匹配,如表4所示。设计时需要冷板与散热元器件接触面具有较高的表面光洁度以降低元器件与冷板的接触热阻。为防止水接头漏液而造成元器件的损坏、失效,在电源内部安装有漏液监测装置。

表4 阵面电源流阻设计

2.2 热仿真分析

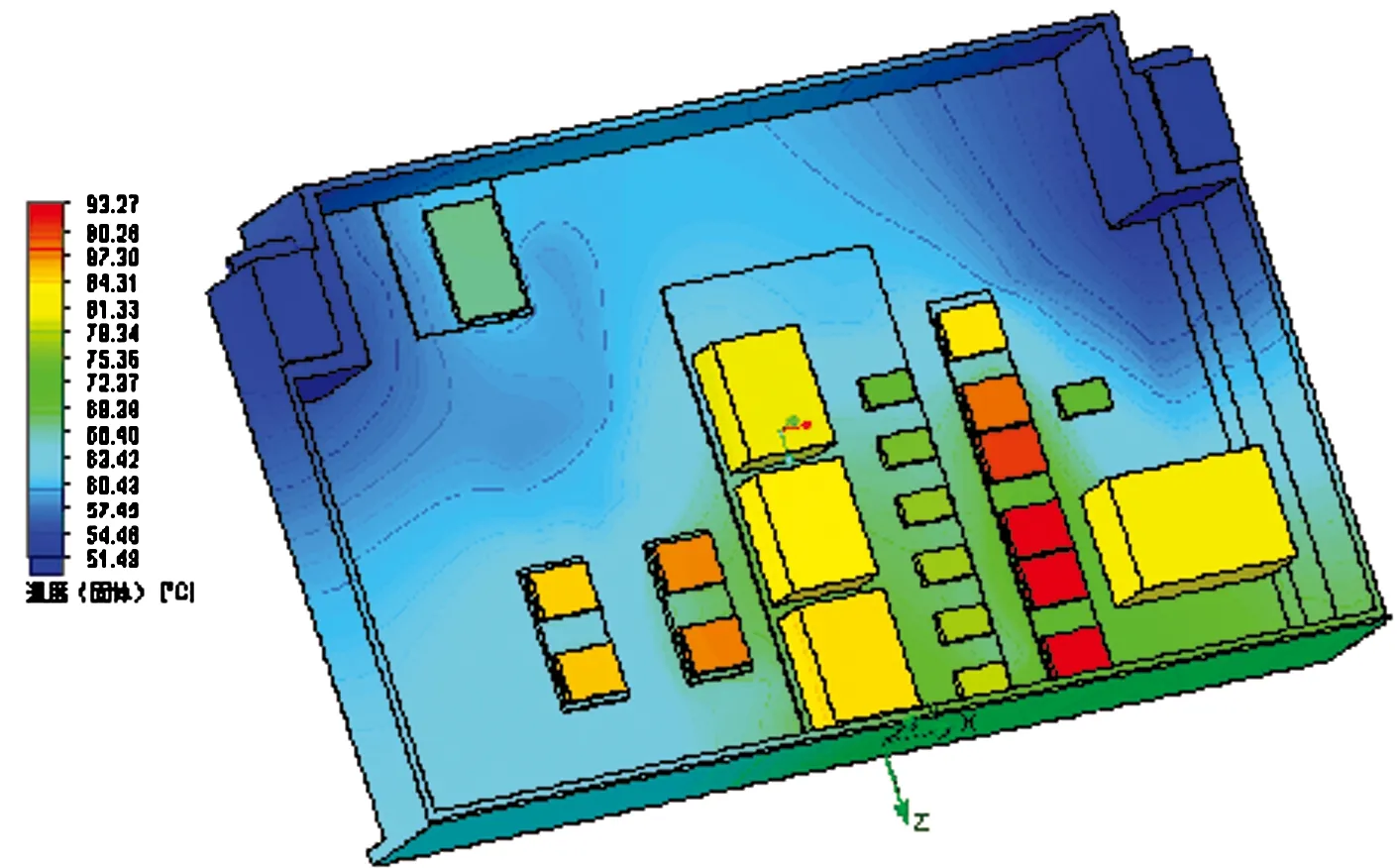

根据设计的冷板形式,对阵面电源进行热仿真分析,散热形式主要以热传导为主,传热途径为元器件与冷板热阻-冷板与冷却液导热热阻。在进行仿真分析时,选择阵面电源工作最为恶劣的环境进行验证,即设备供液温度为58 ℃时,仿真计算结果如图8所示。结果表明,电源芯片最高壳温为93℃,输出电感为84 ℃,所有散热器件满足热设计要求并有一定散热能力富余,验证了热设计的合理性和正确性。

图8 阵面电源热仿真分析

3 密封设计

阵面电源的密封设计主要有两个方面考虑。一方面是阵面电源采用液冷冷却形式,需要保证冷板流道和水接头处的密封,防止漏液而造成设备失效。因此在阵面电源设计时,将冷板流道处开坡口后再进行焊接,防止焊接后因截面缝隙小而造成钎料填充不均匀,从而造成焊缝强度不够以致无法满足流体压力要求。焊后进行检测确保冷板在0.15 MPa水压下无渗漏,在0.1 MPa水压下流量不小于50 L/h。为防止液冷盲插接头失效时冷却液泄漏对电源和阵面系统设备的损坏以及对环境的污染,水接头外围增加端面密封结构,即在矩形沟槽内安装D型截面的密封圈,将D型截面的圆弧面作为密封面进行密封。另一方面是由于雷达设备一般都工作在恶劣环境中,电源需要形成对周围环境的密封。此阵面电源的使用环境为温度-40℃~+50 ℃,最大相对湿度98%(30 ℃)。对于传统敞开式阵面电源,在此恶劣环境下容易在电源内部出现水汽凝露现象,造成相关器件因短路而烧坏,进而引起电源无法使用。设计时对电源壳体进行了密封性考虑,防止潮气进入电源组件内部。具体措施有:阵面电源壳体处装备的器件采用密封型;在电源盖板和壳体之间增加导电密封胶条;对壳体和盖板之间以及其他结构件与壳体之间较大的缝隙进行涂密封胶处理。

4 结束语

对阵面电源的轻量化、模块化等结构设计和热设计进行了详细的阐述和分析,实现了设计指标要求,电源厚度降低50%左右,重量减少30%以上。通过仿真分析对设计结果进行了验证。在满足设计尺寸和重量要求、功率密度增加近1倍的条件下,阵面电源结构强度高、散热好。针对阵面电源的恶劣工作环境,进行密封性设计优化,有效提高了阵面电源工作时的稳定性。

[1] 鞠文耀, 唐登平, 赵岭, 等. 相控阵雷达阵面电源的设计[J]. 现代雷达, 2004, 26(6): 67-70.

[2] 唐登平, 张毅, 汪根华. 相控阵雷达阵面电源保护电路的研制[J]. 现代雷达, 2009, 31(5): 84-87.

[3] 黄春江, 鞠文耀, 赵岭. 机载相控阵雷达阵面电源的热设计[J]. 现代雷达, 2005, 27(6): 72-75.

[4] 陈天乐. 开关电源的新技术与发展前景[J]. 通讯电源技术, 2014, 31(2): 101-102.

[5] 来可伟, 殷国富. 并行设计[M]. 北京: 机械工业出版社, 2003.

[6] 李康, 邵奎武, 王恒海. 小型化机载指令发射机的结构设计[J]. 电子机械工程, 2012, 28(3): 20-23.

[7] 刘炳辉. 功能结构一体化技术在雷达结构设计中的应用[J]. 电子机械工程, 2013, 29(6): 40-44.

[8] 关宏山. 星载合成孔径雷达天线热控设计[J]. 雷达科学与技术, 2007(6): 427-430.

[9] 郑伟刚, 刘志军, 杨宁. 汽车转向泵支架的静态和模态分析[J]. 机械设计与制造, 2014(6): 182-184.

[10] 张强, 何朝勋, 杨建军. 应用Ansys的DDAM方法进行舰船设备的抗冲击计算[J]. 舰船科学技术, 2011, 33(12): 42-45.

[11] 张割, 罗炳华. 某机载设备安装架随机振动对比分析法[J]. 机械制造, 2014, 52(5): 52-54.

[12] 梅源, 孔祥举. 高热流密度星载电子设备热控技术研究[J]. 雷达学报, 2014(s3): 76-80.

邵奎武 (1974-),男,高级工程师,主要从事雷达发射和电源结构设计工作。

王长瑞 (1983-),男,工程师,主要从事雷达发射和电源结构设计工作。

肖 竑 (1963-),女,研究员级高级工程师,主要从事雷达发射机结构、雷达冷却系统的研究、设计工作。

Structure and Thermal Design of a Small Array Power Supply for Vehicle-borne Phased-array Radar

SHAO Kui-wu,WANG Chang-rui,XIAO Hong,LIU Xin,ZHANG Su-ning

(NanjingResearchInstituteofElectronicsTechnology,Nanjing210039,China)

With the development of miniaturization for radar, the design of array power supply with light mass, small size and high stability in harsh environment faces great challenge. In this paper, the new design concept for the array power supply of a vehicle-borne radar is proposed to realize the miniaturization design. Firstly, the detailed structure and thermal design are carried out, the methods of modular design and three-dimensional layout design are used to realize the size and weight requirements. To verify the rationality of the design, simulation results by finite elements analysis software are presented. At last, the design is improved to optimize the performance of the power supply. Results indicate that the array power supply reduces its size by 50% and its weight by 30% while its power density is almost doubled, at the same time, its structure and thermal design satisfy the application requirements. The design errors and development time are effectively reduced by adopting this design concept.

array power supply; structure design; thermal design; power density

2014-12-25

TN958.92

A

1008-5300(2015)02-0033-04