优化燃料结构对能动中心降成本的影响分析

胡锋(攀钢集团攀枝花钢钒有限公司,四川攀枝花617062)

优化燃料结构对能动中心降成本的影响分析

胡锋

(攀钢集团攀枝花钢钒有限公司,四川攀枝花617062)

针对攀钢集团攀枝花钢钒有限公司能源动力中心动力煤消耗量大、烟气排放超标等问题,通过优化燃料结构、加强运行调整、多烧煤气、压缩煤耗,高炉煤气放散率由1.25%下降至0.31%,每天增加高炉煤气、焦炉煤气、转炉煤气烧量分别为34.1、16.9、2.9万m3。在平均每天减少180 t动力煤消耗的情况下,不仅满足了高炉等用户的生产需求,而且日发电量仅减少7.05万kW·h,经济效益显著,同时也有效利用了二次能源。

煤耗;煤气;放散率;煤气烧量;发电量

攀钢集团攀枝花钢钒有限公司能源动力中心是公司的能源转供中心,主要产品为水、电、风、汽(气)。能源动力中心共有10台锅炉,1#~3#锅炉和5#~8#锅炉为煤粉煤气混烧锅炉,4#锅炉、9#锅炉和10#锅炉为纯烧煤气锅炉。锅炉燃烧高炉煤气、焦炉煤气、转炉煤气和动力煤,生产的蒸汽供汽轮机发电、供风,或直接并入外部蒸汽管网,供用户生产、生活使用。高炉煤气、焦炉煤气、转炉煤气是钢铁冶炼过程中的副产品,除供轧钢系统加热外,剩余部分均由能源动力中心的锅炉燃烧消耗,而动力煤则必须外购。长期以来,动力煤一直作为锅炉的补充燃料,当煤气不足时才使用,但当发电站2台55 MW汽轮发电机组投产后,动力煤耗量直线上升,随着环保要求越来越严格,优化燃料结构、降低动力煤消耗成了能源动力中心的首要任务。

1 当前热力系统存在的问题

能源动力中心在发电站2台55 MW汽轮发电机组投产前,每年耗煤量为4~5万t,第一台机组投产后,虽有可利用富裕煤气,但煤耗也相应增加,尤其是2011年第二台机组投产后,煤耗量更是高达19万t/a。1#~3#锅炉全部采用水膜除尘,所以全部动力煤都集中在热电站5#~8#锅炉上燃烧,目前主要存在以下几方面问题。

1.1制粉系统故障频繁

制粉系统自投产以来从未大修、系统严重老化、泄漏频发、弯头磨损严重、检修量大,运行时噪音大。1.2转炉煤气回收水平偏低

高炉煤气放散率居高不下,转炉煤气回收水平偏低。能源动力中心高炉煤气放散率近年均在1.40%以上,今年上半年放散率为1.19%,与同行业先进企业如梅钢上半年高炉煤气放散率0.05%相比,还存在巨大差距。此外,动力煤耗量居高不下,2013年动力煤耗比2012年多约3万t,但这两年发电量基本相当。近3年高炉煤气放散率、煤气回收量和发电量见表1。

1.3锅炉热效率偏低

热电站锅炉设计热效率为87.33%,而近年来平均热效率均在82.00%左右,消耗动力煤越多,表明浪费能源越多、利用率越低。

1.4烟气排放超标

《火电厂大气污染物排放标准》(GB13223-2011)2014年7月1日起执行新标准,要求颗粒物≤30 mg/m3,二氧化硫≤400 mg/m3,氮氧化物≤200 mg/m3,而当热电站每台锅炉煤粉烧量为6 t/h时,排放颗粒物为30~42 mg/m3,二氧化硫为103~403 mg/m3,氮氧化物为97~365 mg/m3,上述指标中颗粒物和二氧化硫均超标。

以上问题给攀钢钒公司生产经营带来沉重的压力,尤其是给环保带来较为严重的制约。

2 原因分析

虽然燃耗动力煤较多,但热力发电量并没有相应增加。从2013年数据可以看出,除了煤质本身的因素外,还与公司政策、燃烧调整、高炉煤气放散率高等诸多因素有着密不可分的联系。

2.1燃煤政策导向

“做大发电规模”是公司做大三个规模之一。为了更好做大发电规模,给公司多降成本,上述问题未能彻底解决的前提下,只有依靠增加煤粉烧量来增加发电量,煤粉烧量最高时达1 000 t/d。虽然2011年发电量达到了历史新高,但是放散率也是历年最高的,达到1.59%,煤粉烧量最高达到19万t。

2.2制粉系统老化

热电站为公司二期建设项目,当初设计时煤粉仅作为锅炉补充燃烧方式,年耗煤量为4万t左右,但随着发电站的投产,制粉系统运行负荷越来越大,很多弯头泄漏,磨煤机大罐衬瓦经常脱落,且磨煤机没有设计隔音罩,运行时噪音巨大,已超过工业企业厂界噪音限制标准。

2.3除尘效率不达标

静电除尘器设计出口含尘量为200 mg/m3,除尘效率不达标。除尘效率与很多因素有关系,极板极线变形造成间距不均匀、设备漏风、速度分布情况、烟气性质(如:温度、湿度、压力、浓度、粉尘比电阻),以及振打制度、灰斗卸灰方式等均对除尘效率有影响。

2.4转炉煤气拒收量多

高炉煤气放散量大,转炉煤气拒收量多。由于公司目前没有高炉煤气柜,所以整个管网压力波动较大。当管网压力较低时,为避免回火爆炸,控制系统设置有低压保护,调节阀会自动关小开度,提高管网压力;当管网压力较高时,煤气放散塔则自动开启阀门,形成火炬排空。转炉煤气柜位仅为8万m3,回收能力明显不足,因柜位高而拒收的情形时有发生,回收量仅为0.40 GJ/t钢,同比西昌钢钒有限公司转炉煤气回收量可达0.50 GJ/t钢,差距较大。

另外,当煤粉烧量放量时,将挤占更多煤气燃烧空间,导致煤粉烧量越大,煤气放散率也越高。烧煤政策一定程度上使得煤粉烧量与煤气烧量之间的不平衡趋势扩大化。

综合以上分析,通过加强运行调整,优化燃料结构,减少动力煤消耗,确保排放达标,降低高炉煤气放散率,多回收转炉煤气,煤气多则多发电,煤气少则少发电。

3 采取的措施

根据以上分析,能源动力中心于2014年7月开始有针对性对煤粉烧量进行了调整和限制,改进高炉煤气和转炉煤气燃烧调整方式,解决制粉系统缺陷,采取的具体措施如下:

3.1限制煤粉烧量

限制煤粉烧量,每天烧量不超过200 t。司炉岗位人员燃烧煤粉时,不仅要观察烟气在线监测系统的显示数据,还要密切关注烟囱实际排放情况。当有明显浓烟排出时,应立即减少煤粉烧量。当烟气在线监测系统故障时,及时汇报调度,要求尽快处理,确保系统可靠运行。

3.2制粉与除尘系统的整改措施

增设7#磨煤机隔音罩,降低制粉系统运行噪音;更换磨损大、易泄漏的输粉管弯头;借鉴攀钢发电厂磨煤机大罐内部衬瓦的安装方式,降低衬瓦脱落率;首次邀请蓝星专业清洗公司对静电除尘器阴阳极板进行彻底清扫;延长仓泵进料时间;校正除尘器内部变形的部位,或更换部分部件。

3.3增大高炉煤气烧量

各司炉岗位人员尽可能增大高炉煤气烧量,降低放散率,以多烧高炉煤气量来减少煤粉烧量。具体措施如下:

(1)修改高炉煤气火咀调节阀的动作压力,关值由4.5 kPa降为4.0 kPa,停止关值由5.5 kPa降为4.8 kPa。

(2)锅炉以高炉煤气烧量最大,其它燃料作补充的运行方式为主。当高炉煤气压力突然大幅下降、参数大幅波动、常规燃烧调整方式不能有效控制时,司炉可立即增开焦炉煤气稳定参数。参数稳定后,再调整煤粉烧量或发电量,将焦炉煤气量关回至原有量或按调度指令执行。

(3)各站所司炉随时关注高炉煤气压力变化情况,当煤气压力升高时加强调整,将高炉煤气烧量做到最大,即当鼓风站高炉煤气压力≥10 kPa时,将烧量做到最大;当热电站高煤压力≥7.0 kPa时,将烧量做到最大;当发电站高炉煤气压力≥7.5 kPa,将烧量做到最大。

(4)为确保燃烧器安全运行,当高炉煤气火嘴调节阀关至15%时,直接关闭调节阀及对应快关阀,通过其他火嘴调整煤气烧量。

3.4增大转炉煤气烧量

尽量多回收转炉煤气,避免因柜位高而拒收的情况发生,最终实现“零”拒收。

(1)将转炉煤气总管压力低开始减量的值由9.5 kPa降为8.5 kPa。将转炉煤气柜位低开始减量的值由3.0万m3降为2.5万m3;当柜位回升时逐渐增加烧量:当柜位为4万m3时,发电站锅炉转炉煤气总烧量不低于5万m3/h;当柜位大于4.5万m3时,转炉煤气总烧量不低于5.5万m3/h;当柜位大于5万m3时,转炉煤气总烧量不低于6万m3/h。

(2)转炉煤气柜位低解列值由原来的1.0万m3降为0.8万m3。

(3)增减量主要由10#锅炉来完成,保持9#锅炉转炉煤气烧量稳定。

(4)转炉煤气减量过程中若参数异常,可调整焦炉煤气稳定工况。

(5)司炉操作过程中不断摸索转炉煤气的回收规律,尽量小开、小关,避免增减量大起大落,降低频繁热交变应力对锅炉受热部件的影响。

4 运行结果分析与效益

4.1运行结果分析

4.1.1参数对比与分析

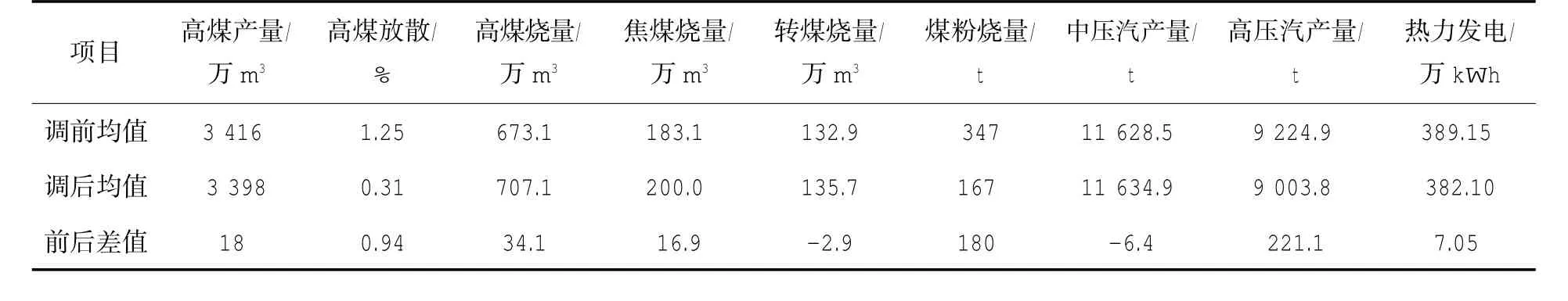

为了验证实际效果,统计了2014年6月1日至2014年8月19日期间的高炉煤气放散率、高炉煤气、焦炉煤气、转炉煤气烧量和煤粉烧量,以及高、中压蒸汽产量和发电量等参数。统计时剔除了高炉休风、检修和钢轧系统大面积检修等异常情况,因2014年7月21日高炉煤气放散率为1.61%,22日放散率为0.44%,此前的放散率都较高,此后的放散率都较低,因此以21日为界,优化前统计了41天数据,优化后统计了27天数据。通过前后煤气烧量、蒸汽产量和热力发电量等具体参数见表2。

由表2可以看出,减少动力煤消耗时发电量减少7.05万kWh,锅炉燃料消耗量与蒸汽产量对比减少动力煤烧量180 t/d后,高炉煤气放散率、应该是平衡的。当减少动力煤耗量时,通过优化运行调整,高炉煤气、焦炉煤气和转炉煤气的烧量都相应增加,从而保证系统运行状态平衡。

表2 调整前后日均参数对比

4.1.2定性分析

2013年统计报表显示,煤粉热值为15.788 GJ/t,高炉煤气热值为3.36 GJ/km3,焦炉煤气热值为15.18 GJ/km3,转炉煤气热值为5.13 GJ/km3,锅炉平均热效率为 82.27%,发电耗中压蒸汽量为4.297 kg/kWh,发电耗高压蒸汽量为3.742 kg/kWh。

180t煤粉发电量为:

式中,中压蒸汽焓值为3 333 kJ/kg;给水焓值为635 kJ/kg。

即在其他燃料量保持不变的情况下,减少动力煤消耗180 t,发电量将减少20.27万kWh,而实际仅减少7.05万kWh,少减少13.22万kWh。少减少部分的发电量是由增加高炉煤气、焦炉煤气和转炉煤气的燃烧量来实现的,即多回收的热量增加发电量为13.22万kWh。同时,减少的热力发电量7.05万kWh与增加的6.4 t中压蒸汽量和减少的221.1 t高压蒸汽量之间也存在内在联系。

221.1t高压蒸汽对应发电量为:

221.1×1 000÷3.742=59 086 kWh

6.4t中压蒸汽对应发电量为:

6.4×1 000÷4.297=1 489 kWh

则理论计算每天减少的发电量为:

59 086-1489=57597 kWh,约为5.76万kWh,而统计数据显示仅减少7.05万kWh。在考虑汽轮鼓风机耗汽量、干熄焦蒸汽回收量、外供中、低压蒸汽量和余热锅炉产汽量,或计量误差等诸多因素的影响后,可认为两者基本平衡,由此还可以判断,在统计数据期间,外部用户耗汽量基本保持稳定。

4.1.3烟气排放指标

当锅炉煤粉烧量为3 t/h时,6#锅炉排放颗粒物为25~40 mg/m3,二氧化硫为177~389 mg/m3,氮氧化物为 69~245 mg/m3;7#锅炉排放颗粒物为14~20 mg/m3,二氧化硫为85~322 mg/m3,氮氧化物为75~236 mg/m3;8#锅炉排放颗粒物为19~23 mg/m3,二氧化硫为0~260 mg/m3,氮氧化物为99~247 mg/m3,上述指标中颗粒物明显下降。

4.2效益

4.2.1经济效益

(1)第一种计算方法

因攀钢集团攀枝花钢钒有限公司仅能源动力中心发电站使用转炉煤气,这部分增加烧量就创造效益,对于高炉煤气而言亦如此,效益以2种煤气增加的烧量来计算,即多回收热量为:

34.1×10×3.36+2.9×10×5.13=1294.53GJ

该热值相当于每天节约动力煤为:

1294.53÷15.788=81.99 t

动力煤价格按460元/t计,全年节约费用为:81.99×365×460=13766 121元,约1 377万元。

(2)第二种计算方法

以调整后多利用的热量总和来计算,即增加的高炉煤气、焦炉煤气和转炉煤气烧量热值,再减去减少的动力煤热值,即:

34.1×10×3.36+16.9×10×15.18+2.9×10×5.13-

180×15.788=1 018.11 GJ

该热量相当于每天节约动力煤为:

1018.11÷15.788=64.49 t

则全年节约费用为:

64.49×365×460=10 827 871元,约1 083万元。

(3)第三种计算方法

扣除减少的发电量价格来进行计算。

①直接减少的费用包括三项为:

Ⅰ180 t煤的价格为:180×460=82 800元

Ⅱ制粉系统运行电费。磨煤机额定功率为475 kW,排煤机额定功率为500 kW,包括给煤机、给粉机和输粉系统运行,整个系统功率以1 000 kW计算,磨煤机额定出力为14 t/h,电价以0.5元/kWh计,则节约电费为:

180÷14×1 000×0.5=6 429元

Ⅲ煤灰运行费用。灰分以40%,运费以30元/t计算,则每天运输费用为:

180×40%×30=2 160元

②减少的发电量价格为:

70 500×0.5=35 250元

则每天节约费用①-②=56 139元,全年创造经济效益为:

(82 800+6 429+2 160-35 250)×365=20 490 735元,约2 049万元。

综合以上3种算法,以全年最低经济效益来计算也可达到1 083万元。

4.2.2社会效益

(1)减少煤粉烧量后,降低了颗粒物、二氧化硫和氮氧化物排放量,同时减少了煤灰的二次污染,有利于生态环境保护。

(2)降低高炉煤气放散率,多回收利用转炉煤气,减少热排放和热污染,提高了公司二次能源利用水平。

5 结论

(1)优化燃料结构加强运行调整,多烧煤气,压缩煤耗,高炉煤气放散率由1.25%下降至0.31%,每天增加高炉煤气、焦炉煤气、转炉煤气烧量分别为34.1、16.9、2.9万m3。在每天减少180 t动力煤消耗的情况下,不仅满足了高炉等用户的生产需求,而且日发电量仅减少7.05万kWh,降成本贡献突出。

(2)按照目前的煤耗估算,2014年全年能动中心煤耗可控制在12万t左右,将比去年减少约8万t,为缓解公司的环保压力做出了积极的贡献。

(3)随着高炉煤气柜建设项目的推进,以及对转炉煤气回收特点的进一步掌握与熟悉,将不断摸索出煤气运行的创新调整方式,还有一定的高炉煤气和转炉煤气回收利用空间。

(编辑 贺英群)

Analysis on Effect of Optimizing Fuel Compositions on Reduction of Cost in Center for Energy and Power of Pangang

Hu Feng

(Panzhihua Steel Vanadium Co.,Ltd.of Pangang Group,Panzhihua 617062,Sichuan,China)

In consideration of the problems that the amount of consumption of power coal in Center for Energy and Power of Pangang is so large and the quantities of the fume emissions are out of the rated values specified in specification in Panzhihua Steel Vanadium Co.,Ltd.of Pangang Group,the emission rate of BF gas is decreased from 1.25%to 0.31%while the amount of combusting BF gas,coke oven gas and convert gas is increased by 341 000、169 000、29 000 m3respectively every day by optimizing the fuel compositions,strengthening the adjustment for operation of BF,consuming gas as much as possible and cutting down the consumption of coal. Therefore although the consumption of power coal is decreased by 180 t on the average each day, the fuel compositions can meet the need for ironmaking in BF in the case that the generating capacity per day is decreased by only 7.05×104kW·h,indicating that the economic benefit is remarkable and secondary energy sources can also be used effectively.

coalconsumption;coalgas;emissionrate;consumptionofcoalgas;generatingcapacity

TK224

A

1006-4613(2015)03-0058-05

胡锋,工程师,2001年毕业于长沙电力学院电厂热能动力工程专业。

E-mail:47443645@qq.com

2014-10-17