电感耦合等离子体质谱法测定高纯二氧化锡电极材料中痕量金属杂质离子

徐伟 李育珍 段太成 陈杭亭

摘 要 建立了电感耦合等离子体质谱法(ICP-MS)测定高纯二氧化锡电极材料中Cu, Cr, Mn, Co, Ni, Cd, Fe和Pb等关键性杂质离子的新方法。以2 mL浓HCl为介质,基于高温高压密闭溶样技术,在230℃时保持3 h可将0.1 g样品完全分解。进一步结合氮气吹扫氯化物基体分离技术,实现了150℃挥发温度时和1.5 h时间内单次>99.9%的基体去除效率,有效消除了后续ICP-MS测定的基体效应以及潜在的质谱干扰。全分析流程加标回收率在100%±5%以内,6次样品平行测定值的相对标准偏差(RSD)在0.09%~3.68%之间, 方法检出限(3σ)在0.002~0.034 mg/kg之间,表明本方法不仅具有较好的精确度,而且具有较高的灵敏度,可适用于纯度高达6N的二氧化锡电极材料中杂质离子的检测。应用此法成功测定了3个标称为4N纯度的二氧化锡电极材料实际样品。

关键词 电感耦合等离子体质谱; 氧化锡电极材料; 金属杂质; 氯化物挥发分离

1 引 言

二氧化锡是一种广泛使用的电极材料,尤其高纯二氧化锡电极是高档光学玻璃生产工艺中的必要熔炉部件。对一些特种玻璃,如磷酸盐激光玻璃,由于某些金属杂质离子,尤其是过渡金属离子,即使在ng/g水平对特定激光波段存在显著的波长衰减效应[1,2],因此在熔炼工艺中除了对原材料的纯度进行严格控制外,还必须严密监测来自熔炉电极材料的金属离子玷污。

目前,针对高纯物质中的痕量金属杂质离子的多元素同时精确定量分析技术主流有电感耦合等离子体光谱法(ICP-OES)[3~5]和电感耦合等离子体质谱法(ICP-MS)[6~8],相比较而言,后者有更高的分析灵敏度。对于固体高纯样品分析,样品有效的固/液转化以及样品处理过程中的污染控制是制约基于溶液进样原子光谱分析技术进行样品分析成功的关键。

二氧化锡电极材料通常由水解产生的氢氧化锡经800℃~900℃的高温灼烧而得,加之其两性氧化物性质,具有很强的化学惰性,常规湿法消解方式甚至辅以微波密闭消解均难以实现样品有效分解,而采用固体熔剂熔融技术则由于大量熔剂的使用以及不可避免的坩埚腐蚀将导致分析物离子玷污,并且由于高的溶解盐浓度会产生后续ICP-MS测试中的基体效应。正是由于样品处理过程中所面临的这些困难,直接针对高纯二氧化锡电极材料中痕量金属杂质离子的测定鲜有报道,目前仅有1篇基于固体进样的X射线荧光光谱(XRF)技术进行As和Zn的检测[8]的文献报道,而产品质量控制更多地是通过对其原材料高纯金属锡进行杂质离子检测而间接实现的[10~12],相比而言,金属锡在样品消解方面不存在技术性障碍。

本研究基于高温高压溶样,并结合氯化物基体分离技术,以ICP-MS为测试手段,建立高纯氧化锡电极材料中痕量Cu, Cr, Mn, Co, Ni, Cd, Fe, Pb 等影响光学玻璃性能的关键金属离子的分析方法。

2 实验部分

2.1 仪器与试剂

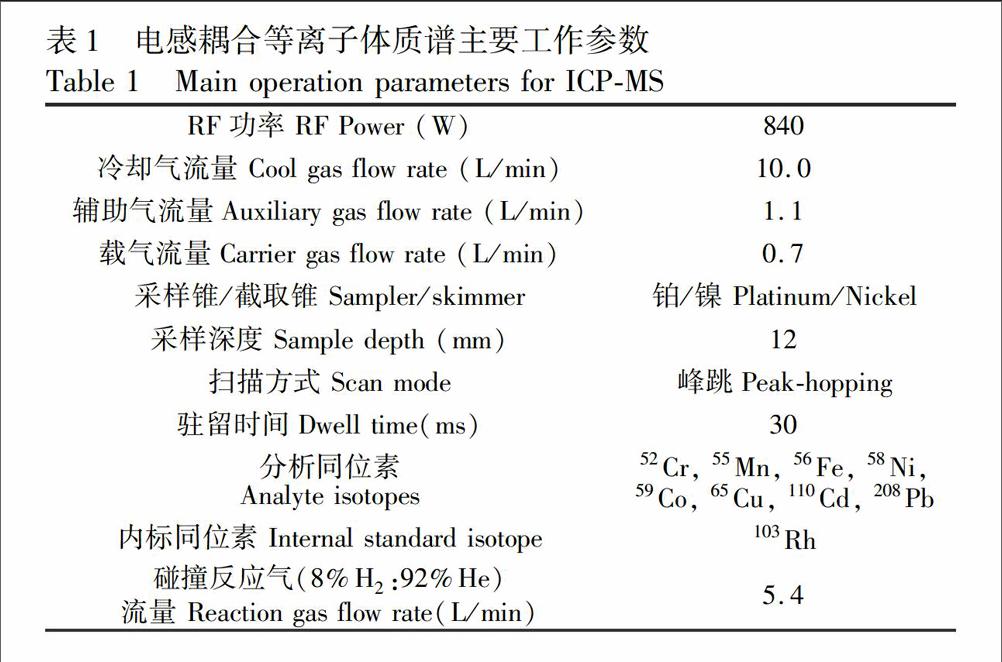

X series II电感耦合等离子体质谱仪(美国ThermoScientific公司),配备同心雾化器和旋流雾室,仪器具体操作参数见表1。

高温高压消解罐配套TFM(一种改性的PTFE)溶样内罐(15 mL,滨海县正红塑料厂, 南京)。超纯水(18.2 MΩ·cm)由Molecula纯水仪 (上海摩勒科学仪器有限公司) 制备。DHG-9023A电热恒温鼓风干燥箱(上海申贤恒温设备厂)。

含Cu, Cr, Mn, Co, Ni, Cd, Fe, Pb的多元素混合标准储备液以及Rh单元素标准储备液(均为1000 mg/L)购自国家有色金属及电子材料分析测试中心。HCl和HNO3(BV-Ⅲ级,北京化学试剂厂)。高纯氮气(99.99%,长春巨洋气体有限责任公司)。氧化锡电极材料(中国科学院上海光机所提供)。

所有容器使用前均以30%HNO3浸泡过夜后以超纯水反复冲洗。

2.2 样品处理

精确称取0.1000 g(过100目筛)的样品于TMF溶样罐,加入2 mL BV-III级浓HCl于230℃密闭溶解3 h。降温冷却后开罐,于150℃以氮气吹扫蒸发至干,残渣以5% HNO3溶解后定容至25 mL,待测,随带流程空白。

3 结果与讨论

3.1 湿法消解样品前处理方法建立和条件优化

在敞口常压和低压密闭消解模式下,分别尝试了HCl、HNO3、HClO4、HF进行单独或组合使用,发现即使样品研磨至细颗粒(<200目)均不能获得澄清溶液。根据文献报道可知,二氧化锡耐火材料为经900℃左右灼烧后的产物,晶格发生致密化转变[13],因此常规湿法消解难以奏效。

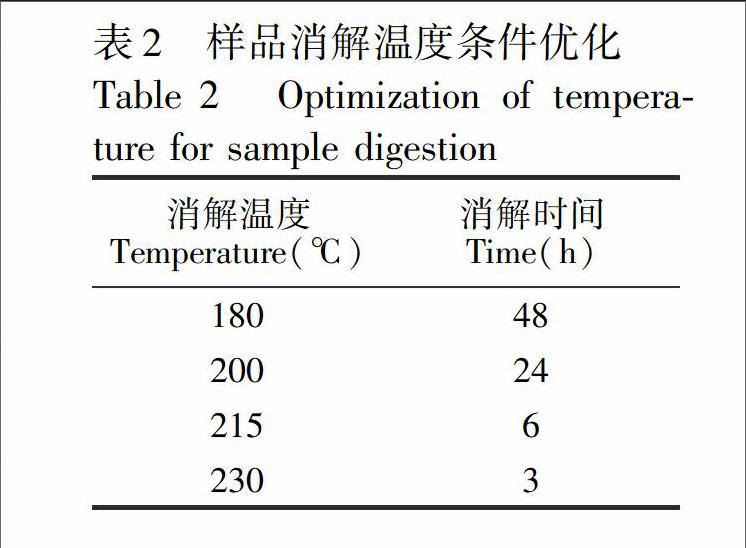

进一步尝试了高温高压消解方式,考虑SnO2的两性氧化物性质以及易与Cl

形成稳定络阴离子的特点,选择浓HCl为消解试剂。实验表明,在180℃下,以4 mL HCl连续高温高压密闭消解0.1 g样品48 h,可获得澄清样品溶液。为缩短样品处理周期,对溶解温度进行了梯度优化实验,结果见表2。由表2可知,样品消解需时严重依赖消解温度,温度每升高15℃~20℃,消解时间可缩短约1/2,但常规材质消解罐长时间保持230℃高温通常会产生熔胀变形而损坏,或者由于变形,导致密闭性难以保证而使实验失败,因此,必须选择高温形变特性更好的TMF材质消解罐。

为进一步降低试剂用量和流程空白值,对酸用量进行了优化,实验发现在230℃密闭溶解3 h条件下,对于0.1 g样品,低至2 mL HCl可获得完全澄清溶液,而当HCl用量为1 mL时,由于溶解度问题以及高温下酸蒸汽产生的压力不够充分而导致溶解不完全。

3.2 氯化物基体分离和污染控制

经浓HCl消解后基体元素锡以四价的氯化物形式存在,直接以水稀释则极易导致低酸度时水解。另一方面,溶液中高浓度的基体组分将对后续ICP-MS测定产生严重的基体效应以及对Cd产生潜在的质谱峰拖尾干扰,同时高浓度的Cl

将对Cr的测定产生严重的ClO复合离子干扰,因此必须去除基体组分。由文献可知,Sn4+与卤阴离子在强酸性条件下易形成低沸点共价化合物,典型如SnCl4(沸点114.1℃)和 SnBr4(202℃),因此,基于锡的卤化物进行基体挥发分离是一种简洁有效的方法,文献分别报道了基于SnCl4[9,10]和SnBr4[8]的基体锡高效挥发分离。

样品消解以浓HCl为介质,为基于更低沸点的SnCl4进行基体挥发分离创造了便捷条件。样品消解完毕后,不经转移直接于120℃进行敞口加热蒸发,但实验发现,由于TFM的低导热性,挥发性蒸气很容易在容器壁中上部冷凝,因此虽历经10 h持续加热挥发,锡的去除率仅为56.2%。为进一步提高基体去除效率和缩短样品处理流程,以及降低敞口操作导致环境玷污风险,将挥发温度提高至150℃,同时将样品消解罐以5 L的 PTFE材质容器加罩保护,并辅以高纯氮气吹扫,控制流量约0.1 L/min,装置见图1。结果表明,无需额外增加HCl量,仅需1.5 h即可实现样品溶液中锡元素浓度<10 μg/mL, 获得>99.9%的单次基体挥发去除率。基体经挥发分离后,残渣以5% HNO3溶解即可获得澄清样品溶液。

3.3 ICP-MS测定参数优化

为消除40Ar16O 对56Fe的干扰,以及残留氯对 52Cr产生的潜在干扰,选择碰撞反应池检测模式,并进一步对反应气流量进行了优化。实验表明,以8% H2 + 92% He 为碰撞反应气,且流量保持在5.4 mL/min时,可以获得最佳的Fe和Cr信/背比。另外,为避免来自基体元素的同质异素和质谱峰拖尾干扰,以Rh代替常用的In为内标元素, 对所有的分析物元素均达到了实时信号漂移校正效果。

3.4 方法性能评价

3.4.1 加标回收实验 为验证方法准确性,进行全流程加标回收实验,结果见表3,所有分析物元素的回收率均在100%±5%以内,尤其值得指出的是,在基体挥发过程中未出现类似挥发性元素如Pb和Cd的损失。

3.4.2 方法精密度和检出限 对同一样品平行测定6次,Cu, Cr, Mn, Co, Ni, Cd, Fe和Pb测定结果的精密度(RSD)值分别为1.18%, 2.83%, 3.68%, 3.69%, 1.32%, 2.64%, 1.21% 和0.09%。以11次流程空白值标准偏差的3倍的定义为检出限(LOD),LOD分别为Cu 0.012 mg/kg, Cr 0.006 mg/kg, Mn 0.020 mg/kg, Co 0.011 mg/kg, Ni 0.024 mg/kg, Cd 0.006 mg/kg, Fe 0.034 mg/kg 和Pb 0.002 mg/kg。上述结果表明,本方法可适用于纯度高达99.9999%二氧化锡电极材料中杂质离子的检测。

3.5 实际样品测定

采用本方法分别测定了3个标称纯度为99.99%的二氧化锡电极材料实际样品,结果见表4。

结果表明,本方法简便、快速,并可扩展用于6N及以下纯度二氧化锡电极材料的其它金属离子分析,为产品质量监控提供了一种可靠的技术手段。

References

1 XU Yong-Chun, LI Shun-Guang, HU Li-Li, CHEN Wei. Laser & Optoeletronics Progress, 2005, 42(10): 57-59

徐永春, 李顺光, 胡丽丽, 陈 伟. 激光与光电子学进展, 2005, 42(10): 57-59

2 XU Jun-Jun, MEI Peng, LI Qiu-Rong, DUAN Tai-Cheng, XU Yong-Chun. Chinese J. Anal. Chem., 2015, 43(1): 27-32

徐俊俊, 梅 朋, 李秋荣, 段太成, 徐永春.分析化学, 2015, 43(1): 27-32

3 Thangavel S, Dash K, Dhavile S M, Sahayam A C. Talanta, 2015, 131(1): 505-509

4 QIU Hong-Lian, LIU Ji-Sheng. Spectroscopy and Spectral Analysis, 1998, 18(5): 580-582

邱红莲, 刘继升. 光谱学与光谱分析, 1998, 18(5): 580-582

5 Wang Z, Qiu D, Tao G, Yang P. J. Anal. At. Spectrom., 2009, 24 (9): 1258-1261

6 Chen S Z, Zhu S P, Lu D B. Atomic Spectroscopy, 2013, 34 (1): 1-5

7 LIU Xin-Li, DUAN Tai-Cheng, HAN Yi, JIA Xiao-Yu, ZHANG Wei-Na, CHEN Hang-Ting. Chinese J. Anal. Chem, 2010, 38 (5): 693-696

刘欣丽, 段太成, 韩 熠, 贾晓宇, 张伟娜, 陈杭亭. 分析化学, 2010, 38 (5) : 693-696

8 WEI Jian-Jun, LANG Chun-Yan, LIN Long-Fei, ZHENG Lin, LI Jia-Xuan, DUAN Tai-Cheng. Chinese J. Anal. Chem., 2013, 41(9): 1454-1457

魏建军, 郎春燕, 林龙飞, 郑 林, 李佳宣. 分析化学, 2013, 41(9)1454-1457

9 Dixit R M, Kapoor S K, Bhabha S D. Fresenius' Zeitschrift fur Analytische Chemie, 1981, 305 (5): 387-389

10 ZHOU Shi-Ping, ZHU Guang-Hui, YIN Jia-Yuan, HU Qiu-Fen, WANG Guang-Can. Chinese J. Anal. Chem. , 2002, 30(1): 66-68

周世萍, 朱光辉, 尹家元, 胡秋芬, 王光灿. 分析化学, 2002, 30(1): 66-68

11 Zhang Y F, Zhang K, Fang Z, Wang Y Z. J. Anal. At. Spectrom., 1995, 10(5): 359-362

12 Hiraide M, Chen Z S, Nakamachi H, Kawaguchi H. Analytical Sciences, 1995, 11 (6) : 1009-1011

13 Grieta B, Tkaiec E, Goebbert C. J. Phys. Chem. Solids, 2002, (63): 765-772