可生物降解的环保型镁合金微乳化切削液的制备

陈郁明,周建辉,周玉成,孙雪飞(广州市联诺化工科技有限公司,广东 广州 511475)

可生物降解的环保型镁合金微乳化切削液的制备

陈郁明,周建辉*,周玉成,孙雪飞

(广州市联诺化工科技有限公司,广东 广州 511475)

开发了一种可生物降解的环保型镁合金微乳化切削液,考察了基础油、缓蚀剂、螯合剂、防锈剂、润滑剂、表面活性剂和其他添加剂对切削液润滑性能的影响,筛选出最优的微乳化切削液配方(以质量分数表示):环烷基基础油30.0%,改性有机醇类螯合剂1.5%,复合缓蚀剂2.5 %,三乙醇胺8.0%,长碳链多元羧酸防锈剂5.0%,聚合油酸合成酯润滑剂16.0%,多元油酸合成酯润滑剂6.0%,AEO类脂肪醇聚氧乙烯醚表面活性剂2.5%,脂肪醇聚氧乙烯醚类乳化型低泡表面活性剂3.0%,杀菌剂1.0%,消泡剂0.1%,水 24.4%。所开发的镁合金微乳化切削液在润滑、抗硬水、防腐防锈、消泡性能以及使用寿命等各项性能指标方面皆优于市售的Castrol和Master产品,且价格便宜,其生物降解率为92%,抗硬水能力可达8 330 mg/L,属于绿色环保、高效实用的镁合金加工专用微乳化切削液。

镁合金;切削液;微乳液;制备;生物降解;环保

First-author’s address: Guangzhou Landnok Chemical Technology Co., Ltd., Guangzhou 511475, China

镁在常用金属中密度最小,是铁的 1/4、铝的 2/3,而且镁的比强度大,因此被广泛应用于汽车、摩托车、光学仪器、机械设备、计算机、手机、音响器材、航空、航海及国防等领域[1-2],被称为 21世纪最具价值的绿色环保金属结构材料之一。镁在常用金属中是标准电极电位最负的金属(-1.73 V),当与其他金属接触时,易发生电偶腐蚀[3-4]。即使Fe、Ni、Co、Cu等金属以微量杂质状态存在,也会引起镁合金的严重腐蚀。因此,镁合金切削加工用油液的性能在镁合金的加工中显得至关重要。

市场现有镁合金切削液普遍存在润滑性能不足、镁合金抗腐蚀性能不强、矿物油含量高、油液生物降解性差、价格贵等缺点,因此,镁合金切削液,尤其是微乳化切削液的研究与开发,对提高我国镁合金微乳化切削液的技术水平,降低环境污染程度,取代国外产品,具有深远的战略意义和长远的经济效益。

1 实验

1.1试验材料与仪器

主要试剂(均为工业级)见表1。

表1 配制镁合金切削液所用到的试剂Table 1 Agents used for preparing cutting fluid for magnesium alloy

主要仪器:连华5B-3F(V8)COD型快速测定仪,瑞华THZ-82型气浴恒温振荡器,常熟双杰JJ200型电子天平,上海雷磁PHS-3E型pH计,厦门天机MS-10J型四球摩擦试验机,上海人和MASTER-α手持折光仪。

1.2切削液的制备

将定量的胺与防锈剂溶解于少量的自来水中,加热搅拌至完全溶解均匀,按一定顺序加入缓蚀剂、润滑剂、基础油、余量的水以及螯合剂、表面活性剂、杀菌剂和消泡剂等助剂,搅拌均匀至澄清,5%稀释液呈透明或半透明澄清状,即为微乳化切削液。

1.3技术性能指标

镁合金结构的特殊性与相应切削液的润滑性、生物降解性等特殊性能,暂根据国内机械行业标准 JB/T 7453-1994《微乳化切削液》、国标GB/T 6144-2010《合成切削液》、IP 287 Determination of Rust Prevention Characteristics of Water Mix Metal Working Fluids—Chip/filter Paper Method、CEC-L-103-12 Biological Degradability of Lubricants in Natural Environment、石油化工行业标准 SH/T 0365-1992《乳化油》和 SH/T 0762-2005《润滑油摩擦系数测定法(四球法)》以及美国材料与试验协会标准 ASTM D2881-03(2009) Standard Classification for Metal Working Fluids and Related Materials,综合制定适用于镁合金微乳化切削液的暂行技术性能指标,具体见表2。

1.4腐蚀性能测试

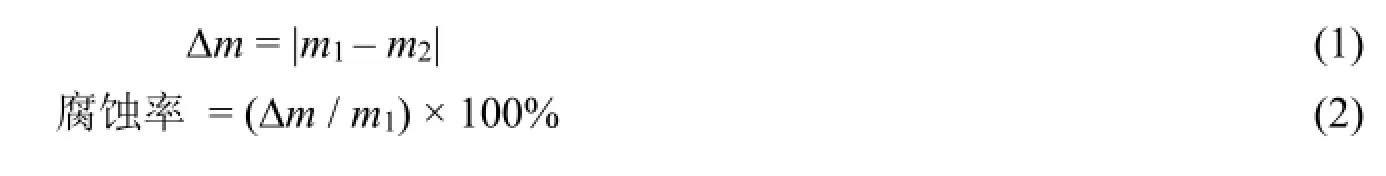

按照JB/T 4323.1-1999《水基金属清洗剂》与JB/T 4323.2-1999《水基金属清洗剂 试验方法》,将3块试片分别放在分析天平上称重为m1(g),用尼龙丝扎结牢固,吊挂于500 mL广口瓶中,试片不得互相接触。把工作液预热至(70 ± 2) °C后加入广口瓶中,并使工作液液面高于试片顶端约10 mm,加盖后置于(70 ± 2) °C烘箱下恒温放置2 h。趁热取出试片,用蒸馏水漂洗后再用无水乙醇清洗2次,立即热风吹干,与新打磨清洗好的试片对比检查外观,去掉尼龙丝称重为m2(g)。腐蚀质量变化Δm与腐蚀率分别按式(1)与式(2)计算。要求至少2块试片质量变化差值<±2 mg,腐蚀率≤1.0%,且外观级别为0级,表面无明显变色,才为合格。

1.5析氢测试

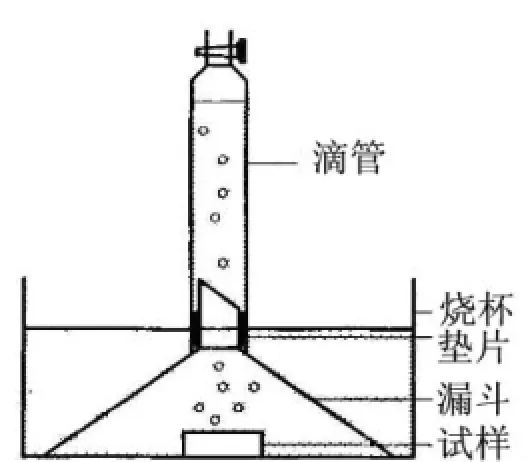

镁合金金属切削液析氢测试[5]装置见图1。实验前先调整滴定管内水位至刻度线上,实验时将漏斗口垂直于试样样品表面放置,漏斗把产生的气泡导入滴定管中,根据观察前后滴定管的液位差确定收集的气体量。

表2 镁合金微乳化切削液性能测试用标准Table 2 Technical standards for testing performances of micro-emulsion cutting fluid for magnesium alloy

图1 析氢测试装置示意图Figure 1 Schematic diagram of set-up for hydrogen evolution test

1.6生物降解性能测试

生物降解性能的测定参照CEC-L-103-12的生物摇床试验法。

培养液的制备:取100 g花园土溶于1 000 mL自来水中,充分搅拌后沉淀2 h,用粗滤纸过滤,弃去最初的500 mL滤液,其余滤液经二次过滤后备用。

在3 000 mL大烧杯中用自来水配制出2 000 mL 5%稀释的清洗剂工作液,并加入8 mL的培养液搅拌均匀,用COD快速测定仪测定工作溶液初始COD值C0。取10个250 mL锥形瓶,分别加入200 mL的工作溶液样品,用棉球封好,放置于恒温20 °C的摇床内振荡,记录实验开始时间,在第28 d时,用COD快速测定仪测定工作溶液的最终COD值Cf,工作溶液的生物降解率η按式(3)计算:

2 结果与讨论

2.1基础油的筛选及用量确定

基础油是微乳液的主要组分,一般含量为10% ~ 30%,种类一般是合成油、矿物油、植物油。植物油虽然润滑性和生物降解性好,但是其酸值大,容易造成酸化腐败、成本高。它用量少时,极大地降低微乳液的润滑性;相反,用量大时会降低清洗性。矿物油属于石蜡基油,润滑性良好,但黏度较大,主要应用于乳化油中。合成油主要有环烷基、石蜡基与芳香基化合物。环烷基化合物具有润滑性好、生物降解性高、适用范围宽、兼容性好、毒性低、成本较低等优点,在微乳液的研制中应用广泛。基础油的选择主要依据黏度指标[6]。一般而言,黏度高,形成的油膜厚,减摩效果好;但基础油黏度偏高,体系的乳化性变差,O/W(油/水)微乳液中的油性微粒在金属表面上难以快速铺展形成完整的油膜,反而导致金属加工使用时产品润滑性下降。同时,由于微乳液中需要加入大量的防锈剂、润滑剂等添加剂,而基础油应具有较佳的溶解性能,黏度低的油分子间作用力小,对其他油溶性物质有较强的溶解能力,因此,微乳液应选用黏度较低的基础油[7]。为了保证贮存和运输的安全性以及不同区域不同温度的适用性,通过实验,确定选用运动黏度在25 ~ 30 mm2/s (40 °C),闪点190 ~ 200 °C,倾点-35 ~ -40 °C的环烷基化合物为基础油。同时,为保证体系的润滑性、生物降解性和乳化稳定性,经试验对比,含30%(质量分数,下同)基础油的微乳化切削液产品均能满足上述要求。

2.2缓蚀剂与螯合剂的筛选及用量对比

镁合金无论在酸性、中性还是弱碱性介质中都不耐蚀,螯合剂可在一定程度上降低水的硬度,降低水中钙、镁离子对镁合金的腐蚀,而缓蚀剂可在一定程度上阻隔水及空气与镁合金所产生的化学或电化学腐蚀,所以螯合剂和缓蚀剂的筛选及其应用对镁合金用切削液而言尤为重要。

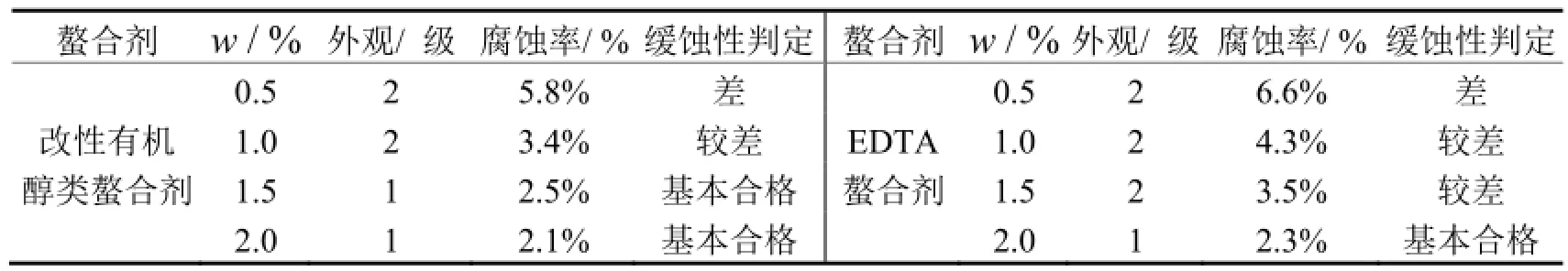

首先考察两种螯合剂对镁合金的腐蚀情况,筛选出最优的螯合剂后,再考察其分别与 5种缓蚀剂的协同使用效果,从而筛选出最优的螯合剂与缓蚀剂组合。螯合剂对镁合金缓蚀效果的影响见表3。

表3 两种螯合剂对镁合金缓蚀效果的影响Table 3 Influence of two kinds of chelators on corrosion inhibition of magnesium alloy

表3结果表明,在配方中当改性有机醇类螯合剂的质量分数大于1.5%时,镁合金的外观级别为1,基本合格,说明镁合金表面的腐蚀较轻,表面光亮度基本良好。而EDTA螯合剂的质量分数至少为2.0%时才能达到几乎相同的效果。这说明水的硬度越高,镁合金在溶液中的溶解越快。所以体系中螯合剂的量越多;水的硬度越低,越有利于抑制镁合金在切削加工中的腐蚀溶解。但以含量为2.0%的EDTA螯合剂添加到切削液体系中时,微乳液状态不稳定,体系难以澄清,而且5%稀释液泡沫较多,冷却性能下降,不利于镁合金的切削加工。因此,从微乳液体系的性能与产品成本等方面考虑,选1.5%质量分数的改性有机醇类螯合剂为佳,并以此为基础继续考察其与不同缓蚀剂的协同缓蚀效果。试验结果见表4。

表4 螯合剂协同不同缓蚀剂对镁合金缓蚀效果的影响Table 4 Influence of the coordination of chelator with different corrosion inhibitors on corrosion inhibition of magnesium alloy

表4结果表明,与含量为1.5%的改性有机醇类螯合剂复配使用的情况下,丙炔醇的烷氧基化物缓蚀剂和氟硅酸盐类改性缓蚀剂的缓蚀效果明显较差,且微乳液体系稳定性不好;含氮类高分子改性缓蚀剂、含磷类高分子改性缓蚀剂和非磷非硅类高分子改性缓蚀剂对镁合金的缓蚀效果良好,体系稳定、透明,适用性强。由于含氮类高分子改性缓蚀剂属于对有色金属通用的缓蚀剂,在金属加工液行业中已被证明对镁合金有一定的缓蚀效果,在1.0%的用量时即可达到相应的缓蚀效果,在2.0%质量分数时腐蚀率可低至0.7%,镁合金的缓蚀效果好,体系稳定。从成本与性能角度考虑,含氮类高分子改性缓蚀剂以含量为1.0%时最佳。含磷类高分子改性缓蚀剂的添加量在1.5%时即可达到0.8%的腐蚀率,添加量在2.0%时更可低至0.5%的腐蚀率,缓蚀效果显著且价格便宜;但由于含磷物质对环境污染较大,因此不考虑使用。非磷非硅类高分子改性缓蚀剂对环境基本无污染,且其缓蚀效果优异,在质量分数为1.5%时其腐蚀率为1.0%,在2.0%质量分数时腐蚀率低至0.8%。因此,为使缓蚀性能更优,在质量分数为 1.5%的改性有机醇类螯合剂复配使用的情况下,考察了由质量比为 2∶3的含氮类高分子改性缓蚀剂与非磷非硅类高分子改性缓蚀剂组成的复配缓蚀剂的缓蚀性能。果然,当复合缓蚀剂质量分数为2.0%时,镁合金腐蚀率可低至0.5%。考虑到成本因素,复合缓蚀剂取1.5%的质量分数为佳。

2.3防锈剂与pH的确定

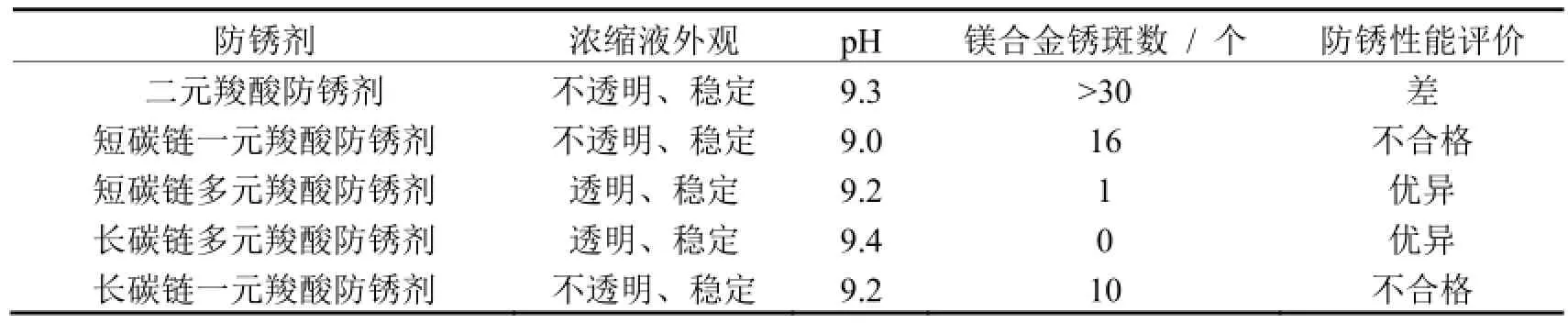

加工过程中,轴承零件和机床易受周围介质(如水分、氧气、酸性物质)及空气中灰尘的侵袭而产生锈蚀[8]。在高温、高湿季节或潮湿地区,这种锈蚀尤为突出。因此,要求切削液本身应具有良好的防锈性能。切削液pH高,防锈性能好,反之,则防锈性能低。当pH低于8,微乳液容易滋生细菌、真菌等,使体系酸化腐败,导致其发臭、破乳、分层、失去润滑性。而pH太高,会伤害操作者皮肤并容易腐蚀镁合金。因此,将微乳切削液体系的pH控制在9.0 ~ 9.5范围内较佳。目前,水溶性防锈剂中以应用三乙醇胺、二乙醇胺、单乙醇胺等碱剂复配有机酸化合物而成的胺盐为主。对于碱剂,单乙醇胺易分解,碱性太高,体系pH范围控制调节难度大;二乙醇胺碱性稍弱,但不稳定且分解速率快;三乙醇胺碱性弱,基本不分解,但其容易与体系中的金属(尤其是铬等有毒重金属)配位而析出,导致体系中金属离子含量增多,金属腐蚀加重,加大体系对镁合金的腐蚀。因此,通过实验确定使用8%的三乙醇胺作为复合防锈剂中的碱剂,可以最大限度地降低金属离子的析出。试验考察了含量为5%的不同有机酸与三乙醇胺复配组成复合防锈剂的防锈性能。不同有机酸对镁合金防锈性能的影响见表5。

表5 不同有机酸防锈剂对镁合金防锈性能的影响Table 5 Influence of different organic acids anti-rust agents on corrosion protection of magnesium alloy

表 5表明,防锈效果最好的是长碳链多元羧酸防锈剂,最差的是二元羧酸防锈剂,而且防锈剂分子中羧酸基数量越多、碳链越长,则其防锈性能越好。防锈剂在金属表面的吸附有物理吸附和化学吸附,而组合特殊胺的作用就是典型的物理吸附。5种不同防锈剂显然都是化学吸附,防锈效果主要取决于各自不同的化学吸附能力。而 5种防锈剂都属于羧酸型防锈剂,都能与金属表面生成盐而牢固地吸附在金属表面,从而有效阻止锈蚀的产生。一元羧酸与金属表面产生的结合力不强,因此金属表面容易锈蚀。由于疏水链越长的水溶性有机分子缓蚀效果越好,因此长碳链一元羧酸防锈剂的防锈效果比短碳链一元羧酸防锈剂好。多元羧酸防锈剂的防锈性均比一元羧酸防锈剂好,其原因主要是多元羧酸与金属表面产生的结合力较一元羧酸强,多元羧酸整个分子的碳链都铺展在金属表面,且呈网状牢固地结合在一起,而一元羧酸是单个地排列在金属表面,单个分子疏水链远没有多元羧酸疏水链的面积大。按照羧酸的数量推断,二元羧酸防锈剂的防锈性能应该比一元羧酸防锈剂好,但表 4的数据表明其防锈性能却不如一元羧酸,这可能是由于该防锈剂的性能主要体现在极压润滑的优异性上。因此,采用5%质量分数的长碳链多元羧酸防锈剂与8%三乙醇胺的组合作为特殊胺复合使用。

2.4润滑剂的筛选

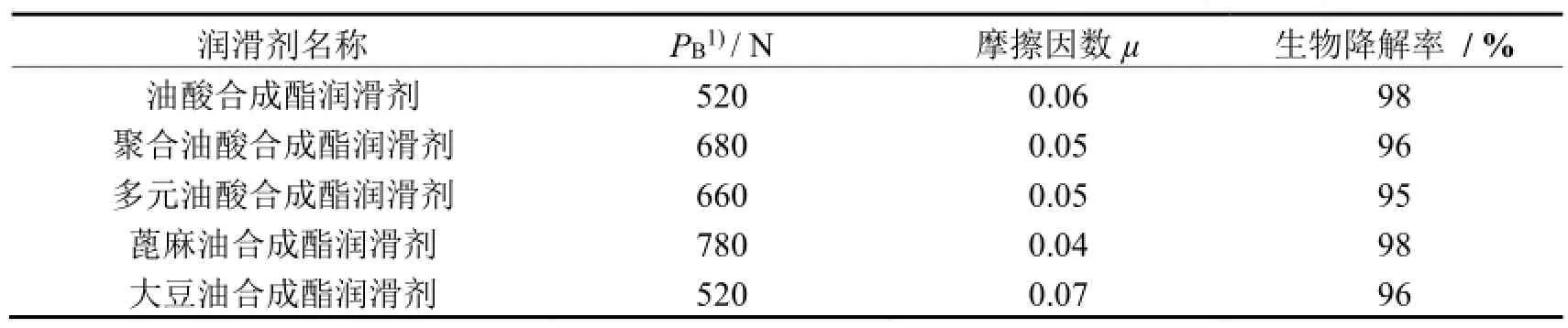

在金属加工过程中,为降低被加工金属可能产生的弹性和塑性形变,需要在切削液中加入润滑剂与极压剂以降低摩擦,使金属表面光洁度好,加工尺寸精度高。经试验,含S、P、Cl、B的极压润滑剂均对镁合金有较大程度的腐蚀,因此,以N46#抗磨液压油为基础油,选用非S、P、Cl、B的合成脂肪酸酯为润滑剂,考察其含量为5%的5种不同合成脂肪酸酯润滑剂的润滑性能, 结果见表6。

表6 5种不同脂肪酸酯润滑剂对镁合金加工润滑性能的影响Table 6 Influence of five kinds of aliphatic acid ester lubricants on processing of magnesium alloy

5种润滑剂都有极性比较强的羧基,能够使本来在金属表面吸附能力不强的N46#抗磨液压油在金属表面形成较厚的、强度高的油膜,在试验负荷较小时,摩擦表面以液体润滑为主,在试验负荷达到一定程度,由于摩擦表面只有一层极薄的润滑膜,不能以液体润滑剂内摩擦完全代替金属表面的干摩擦,因此,此时需要润滑剂具有较强的边界润滑性。润滑剂中羧基的摩尔含量越大,聚合度越高,其黏度就越大,在低负荷运行时液体内润滑越强,在高负荷运行时边界润滑越强。但润滑剂的黏度越大,越不利于微乳液体系中各种添加剂组分的兼溶性和稳定性。由于产品中润滑剂用量不少,因此,价格也是其使用中要考虑的重要因素。

表6表明,PB值越高,摩擦因数越低,润滑性能越好。聚合油酸合成酯润滑剂和蓖麻油合成酯润滑剂的PB值较其他润滑剂高,说明其润滑性能优异。多元油酸合成酯润滑剂的润滑性能较油酸合成酯润滑剂好,恰恰说明了润滑剂中羧基的摩尔分数越大,润滑性能越好。但由于蓖麻油合成酯润滑剂的价格较高,从润滑性和价格等因素考虑,同时考虑加工工件与机械设备的多样性,以适量的聚合油酸合成酯润滑剂和多元油酸合成酯润滑剂搭配使用效果较佳,且该两种润滑剂的生物降解率都不低于95%,生物降解性能优异。

2.5表面活性剂的复配

表面活性剂的复配使用可提高体系的加工润滑效果和乳化稳定性,从成本与微乳液体系综合性能等角度考虑均十分有利。表面活性剂的复配对微乳液区面积分数与微乳液结构类型和状态都有一定的影响。几种不同HLB值的表面活性剂复配使用后,混合体系的HLB值介于几种表面活性剂的HLB值之间[9]。对于固定的油水体系,通常都有一个最佳的HLB值,在这一HLB值下的表面活性剂会对体系产生最佳的乳化效果。因此,可选择两种或两种以上不同亲水性或亲油性的表面活性剂复配使用,以获得最佳的表面活性剂组分。欧盟依据现有物质法规93/793/EEC对壬基酚(NP、OP等)进行了风险评估,结果显示NP与OP系列的表面活性剂基本不被分解,且残留物可致毒,对人体与环境都会造成十分不良的影响。经试验,选择非NP、OP系列,生物降解性均≥95%,HLB值分别为4和8的AEO类脂肪醇聚氧乙烯醚表面活性剂和脂肪醇聚氧乙烯醚类乳化型低泡表面活性剂复配使用。

2.6其他添加剂的使用

由于微乳液中含有大量的油与水,在这种体系下容易滋生真菌与细菌,导致微乳液酸化、腐败,最终变质而不能使用,因此,体系中需要加入少量的杀菌剂。同时,由于要保证微乳液兑水稀释使用时优异的冷却性,泡沫越少,冷却性越好,因此,必须加入少量的消泡剂。加入辅助添加剂的种类与用量的多少,在日常使用中应经过有效的论断,以保证微乳切削液具有优异的冷却性、长效性、油液状态稳定性和低泡性等性能。

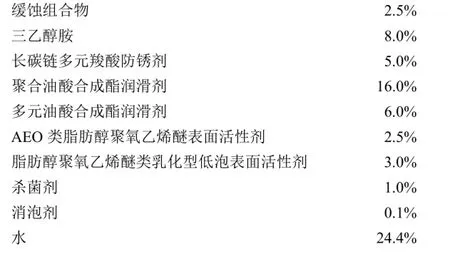

2.7微乳化切削液配方的确定

根据以上试验结果,最终确定生物降解型环保镁合金微乳化切削液的配方(以质量分数表示)如下:

其中,缓蚀组合物由40%的含氮类高分子改性缓蚀剂与60%的非磷非硅类高分子改性缓蚀剂组成。

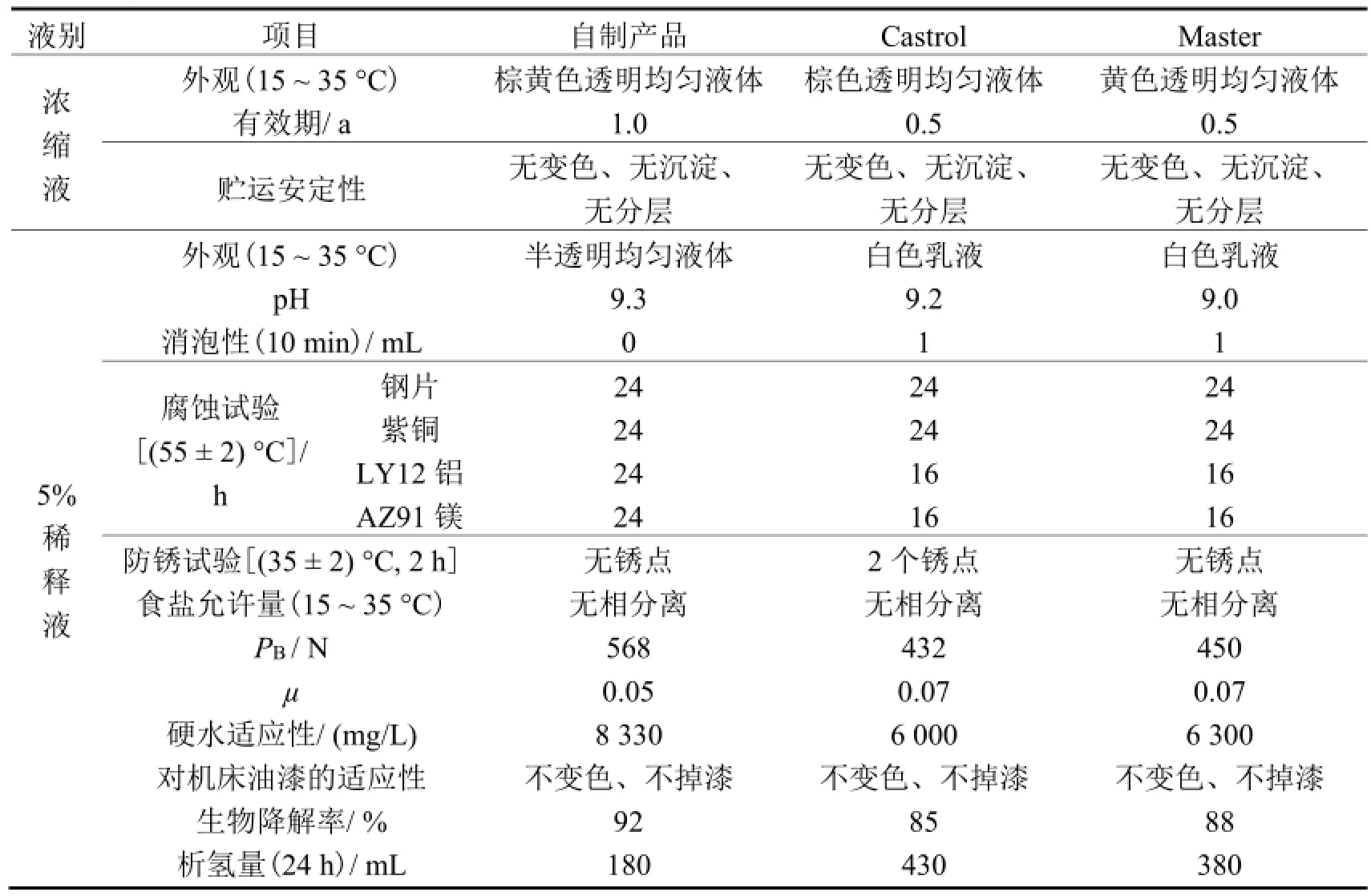

2.8镁合金微乳化切削液的性能对比

参照镁合金微乳化切削液的暂行技术性能指标,对自制的可降解型环保镁合金微乳化切削液进行综合性能检测,并分别比较了Castrol和Master的镁合金微乳化切削液产品,测试结果见表7。

表7 镁合金微乳化液产品性能对比Table 7 Comparison between performances of different micro-emulsion cutting fluid products for magnesium alloy

表7表明,自制的生物降解型镁合金微乳化切削浓缩液的使用寿命较长,是Castrol和Master产品使用寿命的 2倍,这是各种原料与添加剂均匀复配的最佳效果。在消泡性与腐蚀试验中,自制微乳液体现出优异的冷却性能与材料保护性能。PB与µ两个数据显示,自制产品具有更加优异的润滑性能。由于使用的原料中具有抗硬水的功能,因此,自制微乳液可耐8 330 mg/L的硬水度,这是市场上鲜有的,它使得产品的销售地域更广阔,普遍适用性更强。自制产品的生物降解率可达92%,这是Castrol和Master的镁合金微乳化切削液所不能媲美的,在环境保护越来越重视的中国或者欧美国家,该产品的环保性更优、更受欢迎。析氢量的数据表明,在缓蚀剂与螯合剂等各种助剂优异的协调作用下,微乳液对镁合金的腐蚀性最低,这是该款产品较Castrol和Master产品更优异的最突出之处。同时,自制的镁合金微乳化切削液在价格上相对便宜,体系稳定性好,使用寿命长。

3 结论

所制备的生物降解型环保镁合金微乳化切削液使用了润滑性好、生物降解性较强、乳化稳定性好的环烷基基础油,并根据镁合金的加工特点,选用不含S、P、Cl、B的合成脂肪酸酯复配为润滑剂组分,在非NP、OP系列表面活性剂复配协调作用下,使切削液的润滑性能得到最大程度地发挥;选用的螯合剂、缓蚀剂等组分保证了镁合金加工中的低腐蚀率。该微乳化切削液泡沫低,冷却性能佳,使用寿命长,对加工刀具与机床油漆保护性好。由于其生物降解性好,该切削液用于镁合金加工后,经过简单处理,可在一定条件下直接排放,基本不污染环境。

生物降解型镁合金微乳化切削液的各项综合性能等均优于市售Castrol和Master的镁合金微乳化切削液,且价格相对便宜,市场应用范围广,潜力大。

[1]刘静安.镁合金加工技术发展趋势与开发应用前景[J].轻合金加工技术, 2001, 29 (11): 1-7.

[2]张高会, 张平则, 潘俊德.镁及镁合金的研究现状与进展[J].世界科技研究与发展, 2003, 25 (1): 72-78.

[3]訾炳涛, 王辉.镁合金及其在工业中的应用[J].稀有金属, 2004, 28 (l): 229-232.

[4]李青.镁的表面处理[J].电镀与涂饰, 1995,14 (2): 43-47.

[5]SONG G L, ATRENS A, STJOHN D.An hydrogen evolution method for the estimation of the corrosion rate of magnesium alloys [G] // HRYN J N.Magnesium Technology 2011.San Diego: John Wiley & Sons, Inc., 2011: 254-262.

[6]DICK K, LENARD J G.The effect of roll roughness and lubricant viscosity on the loads on the mill during cold rolling of steel strips [J].Journal of Materials Processing Technology, 2005,168 (1): 16-24.

[7]中国石油天然气股份有限公司兰州炼化分公司.一种冷轧不锈钢薄板轧制油组合物: CN, 1334327 [P].2002-02-06.

[8]邱文革, 陈树森.表面活性剂在金属加工中的应用[M].北京: 化学工业出版社, 2003.

[9]陈荣圻.表面活性剂化学与应用[M].北京: 纺织工业出版社,1990: 89-100.

[ 编辑:韦凤仙 ]

Preparation of biodegradable environmental-friendly micro-emulsion cutting fluid for magnesium alloys

CHEN Yu-ming, ZHOU Jian-hui*, ZHOU Yu-cheng, SUN Xue-fei

A biodegradable environmental-friendly micro-emulsion cutting fluid for magnesium alloys was developed.The influence of base oil, corrosion inhibitor, chelator, anti-rust agent, lubricant, surfactant, and other additives on lubrication property of the cutting fluid were studied.The optimal formulation was determined as follows: naphthenic base oil 30.0wt%,modified organic alcohol chelator 1.5wt%, composite corrosion inhibitor 2.5wt%, triethanolamine 8.0wt%, long carbon chain polycarboxylic acid anti-rust agent 5.0wt%, polymerized glycerol trioleate lubricant 16.0wt%, polyoleate lubricant 6.0wt%,AEO fatty alcohol polyoxyethylene ether surfactant 2.5wt%, emulsion-type low-foam fatty alcohol polyoxyethylene ether surfactant 3.0wt%, fungicide 1.0wt%, defoamer 0.1wt%, and water 24.4wt%.In comparison with the marketable commercial products of Castrol and Master, the developed micro-emulsion cutting fluid for magnesium alloys has lower price but better performance in aspects of lubrication, hard water resistance, anti-corrosion, defoamation, and service life.Its biodegradation rate is 92.0% and hard water resistance reaches 8 330 mg/L.The green and highly efficient micro-emulsion cutting fluid is a special-purpose cutting fluid for magnesium alloys.

magnesium alloy; cutting fluid; micro-emulsion; preparation; biodegradation; environmental-friendly

TG501.5

A

1004 - 227X (2015) 04 - 0181 - 08

2014-04-08

2014-11-06

陈郁明(1974-),男,广东广州人,工程师,主要从事金属加工用润滑油的研究开发与销售。通信作者:周建辉,工程师,(E-mail) zhoujianhui1985@163.com。