接插件微孔深孔电镀工艺技术

张勇强,蒋维刚(四川华丰企业集团有限公司,四川 绵阳 621000)

【经验交流】

接插件微孔深孔电镀工艺技术

张勇强*,蒋维刚

(四川华丰企业集团有限公司,四川 绵阳 621000)

揭示了通信用高可靠电连接器微型化趋势及其对微小深孔和间隙电镀的需要,分析了镀件黑孔等镀层不良的原因,提出并验证了改善的措施,如采用超声波清洗,预镀半光亮铜,镀低应力镍,使用脉冲电镀等。系统论述了在微孔深孔电镀工艺技术方面的创新。采用超声波加振动的电镀方式,可以提高镀液的均镀能力和深镀能力,有效解决了黑孔问题。

纳小连接器;微孔;深径比;缺陷;振动电镀;超声波

First-author’s address: Sichuan Huafeng Enterprise Group Co., Ltd., Mianyang 621000, China

随着信息化战争较量的重点从地面转向外层空间,对外层空间争夺日益显现,宇航用各类电子系统增长迅速,并且对包括连接器在内的空间用电子元器件小型化、轻量化要求紧迫。太空项目之外,无论低空的战斗机、预警机,还是日用的通讯终端设备,无不追求极致的轻型化。高可靠的纳小型连接器应运而生。

纳小型连接器(Nano-miniature connector)或纳型连接器(Nano connector)接触件中心距为0.025″(0.635 mm),而微小型连接器接触件中心距为0.050″(1.27 mm),纳小型连接器比微小连接器更小,是在国外兴起已近十年的一种连接器类型。国内连接器厂商也在努力开发,GJB 7245-2011《外壳定位超微矩形电连接器通用规范》就是针对接触件中心间距为0.635 mm的矩形连接器,如图1所示。

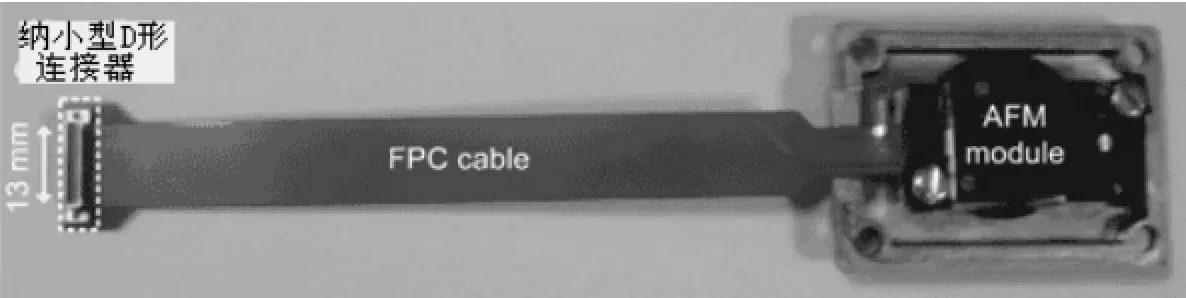

由于尺寸小、质量轻、可靠性高,纳小型连接器的军事应用领域非常广泛,包括无人驾驶航空器(UAVs)、导弹制导以及通讯卫星、卫星照相电子设备、相控阵雷达系统、探测器及航天飞机的导航系统等。据美国Airborn公司透露,该公司制造的纳小型连接器系统已经成功地用在了“勇气”号和“机遇”号火星探测器上。2007年美国国家航空航天局(NASA)代号为Phoenix的飞行任务中,用于评估火星灰尘的小型原子力显微镜(AFM)装置便采用了纳小型D形连接器对接FPC电缆,见图2。

图1 外壳定位超微矩形连接器(弹性针端头)Figure 1 Nano-miniature connector (flex pin terminal)

图2 纳小D型连接器对接FPC电缆Figure 2 D-shaped nano-miniature connector for FPC cable

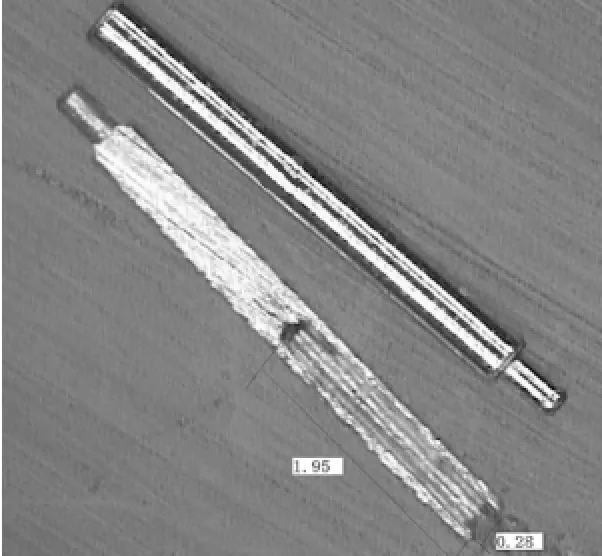

微小型化和轻型化必须基于电接触对的微型化和高可靠的镀层质量,因为连接器微型化后,接插件的电接触面积更小,对镀金层的密着性和均匀性要求更高。目前,用于纳小型连接器的接触对与大连接器使用的弹性孔配合刚性公针不同,典型的情况就是麻花插针作公针,刚性的微小孔作为配对的母端插孔,如图3所示。

图3 超微矩形连接器及弹性插针和刚性插孔Figure 3 Nano-miniature connector as well as flex pins and rigid holes

微小型和纳小型连接器接触对都是在低接触压力下使用,必须有高可靠性,因此,优良的镀金层质量是基本要求。而优良的镀金层由满足设计寿命要求的底镍和镀金层组成,对底镀层和表镀层厚度、镀层的结晶细致均匀程度、镀层与基体的结合强度等特性都有要求。

在电接插件领域,直径为0.32 mm弹性麻花针和孔径0.30 mm刚性插孔的接触对的电镀是当前亟需解决的关键技术。

1 微小孔电镀中存在的问题

纳小型连接器使用的插孔孔径小至0.28 mm,盲孔深2.0 mm,电镀后常出现以下问题:(1)黑孔;(2)孔内无镀层,或者只有孔口有少量的镀层。这两种情况都可能造成接触不良。黑孔不一定是孔内无镀层,但孔内无镀层一般都会表现为黑孔。即使孔径0.3 mm,如果深径比过大,也容易出现电镀黑孔的现象。当然,上文中提及的弹性麻花插针为多股铍青铜丝绞合而成且留有弹性间隙,是成型后再电镀的,也需要对间隙内表面镀上尽量完整的镍和金层。图4为1 mm孔径、深径比为8的盲孔镀金后黑孔的状态。

图4 盲孔件镀金黑孔例Figure 4 Black hole problem occurred when gold plating in blind hole

编者注:图4原为彩色,请见C1页。

2 微小孔镀层不良的原因分析

因果图展示如图5。

图5 微小孔镀镍镀金质量问题因果图Figure 5 Fishbone diagram for analysis of quality problems when electroplating nickel and gold in micro-holes

2.1孔内表面润湿与液体交换的影响

从与固体表面垂直的方向上看,液体在固体表面的流动性是按水分子的吸附层、溶液粘滞层、溶液的扩散与对流层、平流层的梯度增加的,液体的流动性也与其温度成正比。当固体表面的液体对流层足够薄时,液体的流动性基本上就消失了。

孔径0.28 mm、孔深2.0mm的插孔,属于毛细管盲孔状态。假如孔内表面有油污,溶液完全不能进入到孔内,电镀后必然黑孔。假如孔内表面是清洁、亲水的,工件又静置于电解液中,无论孔口朝向什么方向,溶液一开始都会润湿内壁,往孔底方向形成水柱,并向内压缩空气形成底部气囊,直至铺展力与气囊内气体的大气压差平衡为止。在没有外力的情况下,由于液体分子间的作用力和液体分子与毛细管壁的作用力(吸附力)大,孔口的水柱粘滞在毛细孔壁,几乎没有流动性,对孔内气体产生闭塞作用。这种闭塞状况如果没有强大的外来能量给予破坏,液体也不能进入孔底,电镀后就表现为黑孔。

如果孔径增加到一定的程度,孔的内表面液体厚度远远大于 2倍的粘滞层厚度,那么对流层的液体厚度远远大于粘滞层厚度,液体的流动性恢复,管中的水柱可被自身的流动破坏,孔内气体可排出。

不增大孔径的情况下,只有通过外力将毛细孔的液体自闭塞状态破坏后,液体才可进入孔内至孔底,包括工序间孔内的清洗和电镀过程中镀液的更新。由于孔内比表面大,液体分子对内表面润湿后,固体(气)表面自由能和液体(气)表面自由能释放,孔底的液体处于低能态,所以促使电镀工序间的清洗和电镀过程中镀液的交换需要高能量。能量不足时,上述需要不能满足,镀件容易出现黑孔。

通常增加电镀零件机械能量的方法是使用振动电镀设备,但电镀时振动幅度是有限制的,否则零件产生过大的跳跃,导电不连续,瞬间电流密度会出现很大的变化,镀层结合力不良。

超声波的空化效应可以改变深孔、盲孔、微小孔内气体与液体、液体与液体的交换状态,电镀行业内已将超声波应用在印制板深孔电镀和其他挂镀制程中。通常,超声波发生板置于电镀槽侧面或者底面。因为超声波的直线传输特性强,而振动电镀的振盆(振筛)和滚镀用的滚桶都是塑料制作,塑料基本上完全吸收掉超声波,所以,这类超声波装置不适合振动镀和滚镀[1]。

2.2孔内镀层光亮度的影响

直观来讲,黑孔的原因是在孔内壁和孔底没有全面镀上具有反光能力的镍和金层,进入孔内的光线多数被散射或被吸光物质吸收。吸光物质包括但不限于金属氧化物、油腻、碳化物、非金属晶体状的金属沉积层及其混合物。在孔内存在的金属氧化物、油腻、碳化物等杂质阻碍了金属离子放电,必然导致孔内表面沉积不全面、不均匀。另外,电镀过程中如电镀液不能充分交换到孔底,孔内金属离子浓度偏低,浓差极化严重,也不能在内表面(特别是孔底)全面而均匀地沉积光亮镀层,那么光的反射比面积和反射能力也大幅下降,都会引起黑孔。

还有,镀镍溶液中含有锌、铜等杂质金属离子时,低电流密度区的镀层为镍与锌、铜杂质的共沉积,金属结晶取向杂乱,镀层就会变暗,甚至变黑,且机械性能降低。比如当锌离子含量达到20 mg/L时,低电流密度区的镍镀层会变暗变黑,再镀上金后也没有光泽,这也是黑孔的表现。

当镀镍液中重金属离子杂质含量过高时,镀层表现出大的张应力,与铜基体的结合力明显降低。

镀金溶液中重金属含量过高或者pH过高、光亮剂过少等情况下,镀金层光泽降低,结晶粗糙,容易吸附有机物质,反光能力大幅度降低,也会引起黑孔。

即使溶液正常、微小孔内也清洁,但前述毛细孔闭塞效应还是会导致黑孔。

2.3孔内表面吸附杂质和粗糙度的影响

基体表面粗糙度过高时,电镀镍的析氢过电位降低,氢的析出取代部分镍离子还原为金属镀层的反应,镍的沉积则需要更高的过电位,而孔底呈电场屏蔽状态,正常电流密度情况下不可能提供足够高的阴极过电位,孔底不能沉积镍层,因而黑孔。同理,微小孔的内表面吸附杂质时,镍和金的沉积也需要更高的阴极极化,由于微孔深孔中电场强度微弱,不能达到溶液中镍离子和金配离子还原的电场强度,造成孔内镀层覆盖不全而黑孔。

2.4孔内金属离子扩散能力的影响

即使微小孔内镀液完全填充,孔内表面也清洁,还会因为微小孔中镀液金属离子扩散规律的限制,孔内的镀层厚度随孔深快速降低,因为孔内的镀层沉积与电镀时孔内欧姆电阻E呈反比,深孔的电镀难度系数D与E则呈正比[2]。式中J为阴极电流密度,L为镀覆孔的深度,K为镀液的电导率,d为孔直径。

换言之,孔内镀层的覆盖能力随孔深度呈二阶反比降低,与孔径呈正比,这与孔内镀液的导电能力和离子扩散能力相关。由此估算出直径0.28 mm、深2.0 mm的小孔的电镀难度系数与直径1.0 mm、深3.8 mm的小孔相当,但实际上因为溶液在孔壁表面的粘滞作用突出,前者的电镀比后者必然难得多,根据经验倒与直径1.0 mm、深10 mm的小孔的难度系数相当。

3 改善措施

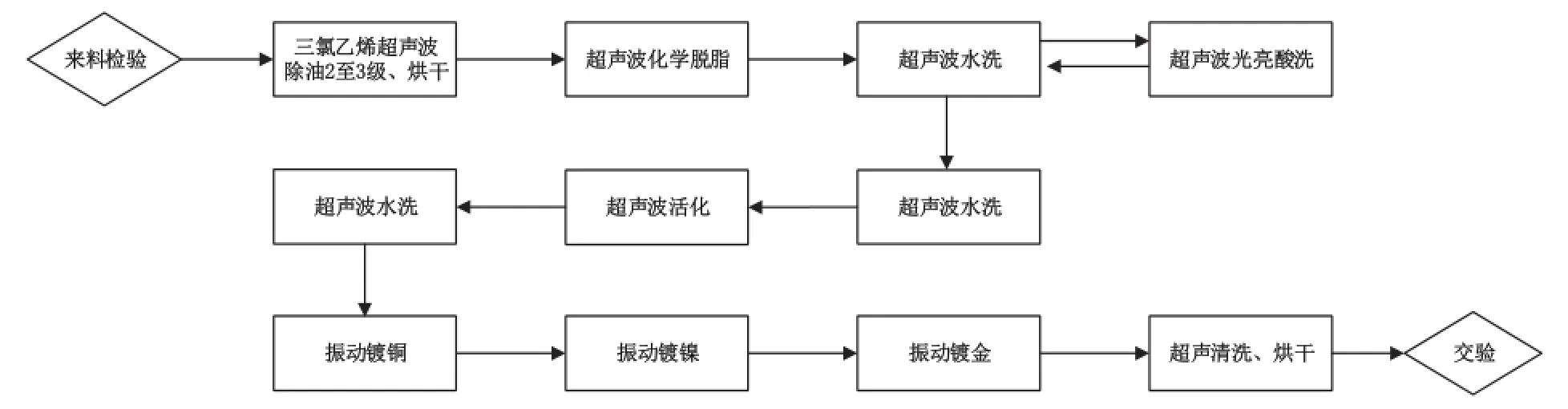

拟用电镀工艺流程如图6所示。

图6 微小深孔的电镀工艺流程Figure 6 Process flow for electroplating of deep micro-holes

3.1基体准备

3.1.1工艺底孔

靠近孔底位置增加工艺底(横)孔后,可以事半功倍地消除黑孔现象。类似孔径0.30 mm的微小孔,可用激光加工横向的工艺底孔,而对于孔径更大的直孔,可用钻孔的方式加工工艺底孔。

3.1.2防止加工油污干结

要求机械加工后防止切削油或者切削液干结在孔内。如不能立即清洗,可暂时浸泡在煤油中。杜绝油污的干结、沥青化,杜绝零件表面的氧化和潮湿条件下的腐蚀。

3.1.3超声波清洗

清洗介质包括有机溶剂、化学脱脂液、铬酸溶液、活化酸、清水、去离子水等。当超声波场强度达到0.3 W/cm2以上时,溶液间每秒发生数万次激烈碰撞,碰撞压力为5 ~ 200 kPa,形成极高的液体加速度,使各种污染物迅速除净。

采用三氯乙烯超声波进行三级除油后,彻底烘干。如需要储存和热处理,须在此工序后进行,并杜绝不均匀的氧化。再经超声波化学脱脂及超声波水洗,然后在超声波协同下用加入非离子表面活性剂的铬酸溶液半光亮酸洗,水洗干净之后再超声波盐酸活化和水洗,从而在镀前形成孔内外清洁的金属表面。

3.2电镀

3.2.1预镀半光亮铜

可调整孔内表面状态,通过电沉积纯铜覆盖、消减原机加表面的粗糙、晶格位错以及微观层面的疏松、不连续,使内外表面化学成分和微观结构趋于一致,以利于低电位下镍离子电解还原为镍原子,然后沿表面扩散形成晶核,并进一步长成金属结晶,从宏观的表现来讲就是提高镀镍层对孔底的覆盖能力。

3.2.2电镀低应力镍

通常以中高浓度的氨基磺酸镍体系镀镍,不加有机添加剂。如采用硫酸镍体系,可增加导电盐,以提高镀液的电导率,降低欧姆电阻,提高镀液的深镀能力和均镀能力;加入去极化剂、表面活性剂等,可进一步改善

镀镍液的深镀能力和均镀能力。溶液经常进行小于0.02 A/(dm2·L)的低电流密度电解,保持5 mg/L以下的锌、铜等重金属杂质离子总量,锌和铜离子杂质各自均低于2 mg/L。电镀温度保持在(55 ±2) °C范围内。

3.2.3研究镀金溶液最佳参数范围及其准确控制

明确金浓度、导电盐浓度、pH及镀液温度与镀层结晶外观、镀液深镀能力和均镀能力之间的关系,进行细化或量化的控制。

3.2.4脉冲电流的使用

有条件的情况下,使用脉冲电源电镀。脉冲频率和占空比等参数应随铜、镍、金等电镀液成分调整。总体上讲,采用脉冲电流后几种镀层的深镀能力和均镀能力都有提高[3]。一般使用单脉冲电源即可,镀镍和镀金的频率都可用400 Hz,占空比20%,平均电流与直流电镀时相当即可。

3.2.5采用振动电镀方式

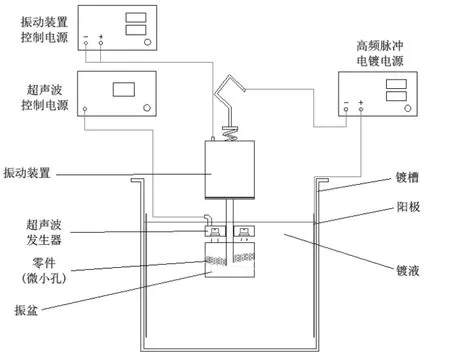

振动电镀适合小孔散件的电镀[4],图7为适用的振动电镀机。

图7 振动电镀机Figure 7 Vibratory plater

盲孔状态的毛细管底由于比表面的增加,无论气体还是液体,均处于一种表面自由能较低的状态,可以理解为一种流体粘滞状态,难以被毛细管外侧和外面流体所替代。微小孔底段从形态上看似一个陷阱,在热力学上称之为势阱,已经容纳的液体处于低能态,即稳定状态。所以,已容入的液体要流出需要高的能量,要么高温要么赋予大的机械能。从工作原理上看,选择振动电镀方式有利于微小深孔内溶液的进出和交换。

即便采用振动电镀,各工序需要间歇使用大功率振动,增加工序间孔内外液体与气体、液体与液体、气体与液体之间的交换。但是,电镀时过大的振动若持续时间过长,则会引起导电的不连续,产生镀层的结合力不良问题。

振动电镀的频率和振幅随零件的形态和数量变化,因为零件的共振点是随之变化的。过度的振动会导致电镀时的导电不连续,个别零件的瞬间电流过大,阴极副反应增加,镀层中氢氧化物、碳化物夹带增加,机械性能下降,镀层结合力降低。所以,对电镀零件在振动镀盆中运行状态的观察监控是必要的。

3.2.6超声波与振动相结合的电镀解决微小孔电镀黑孔问题

据了解,在PCB通孔电镀中,镀深孔的最高难度系数可达500,是基于超声波和强制液流冲击的技术来实现的。同理,在振动电镀的同时,加上从液面发生的超声波,以超声波与振动相结合的方式电镀,可以解决微小孔电镀黑孔问题。使用超声波压电陶瓷元件,制作马蹄形液面浸入式悬置超声波发生板,结合振动电镀机进行深孔、盲孔、微小孔的电镀。压电陶瓷的超声波发生板的发射面基本覆盖电镀振动盆内面积(如图8),功率在0 ~ 100 W可连续调整。采用适当振动频率和振幅电镀时,在不同工序,从上向下对镀件施加适当强度的超声波,更有助于消除黑孔现象。所谓“适当的振动频率和振幅”以及适当强度的超声波,是以零件移动平稳、导电连续稳定为判断。对各清洗工序而言,超声波的功率越大,效果越好。

4 效果验证

用上述工艺流程,只采用直流电源,镀孔径0.28 mm、孔深1.9 mm的微小孔一批,进行检测。

图8 叠加液面发生超声波的振动电镀装置原理图Figure 8 Schematic diagram of vibratory plating setup with ultrasound applied vertically from the liquid surface

4.1孔内镀层的厚度分布

用环氧树脂浇裹电镀后零件,固化后磨至插孔中轴线附近,在显微镜下观察孔内镀层是连续光亮的,如图9所示。

图9 电镀后微小孔内外表面状态Figure 9 Status of external and internal surfaces of micro-holes after electroplating

编者注:图9原为彩色,请见C1页。

用FISCHER测厚仪,以“ 0.3 × 0.1”准直器,测得微小孔外表面3点镀层厚度平均为:镍3.80 μm,金2.38 μm。磨削剖开内孔的口径小于准直器宽度的3倍,镀层立面已显著干涉厚度方向的数值,直接测量的数据会明显偏大,所以压平后检测内表面1 mm深处,镍厚2.25 μm、金厚1.15 μm。

4.2镀件耐腐蚀能力试验

4.2.1硝酸蒸汽试验

按GJB 7245-2011中镀金层孔隙率(硝酸蒸汽)试验方法,硝酸蒸汽试验70 min没有铜绿产生。

4.2.2硝酸浸泡试验

将镀金后的微小插孔放入分析纯的浓硝酸中30 min,未见连续气泡产生,硝酸无变绿现象。

4.3组装产品验证

具体产品型号为J63-51TJL、J63-51ZKP。经200次机械振动后,针孔件接触电阻指标完全满足GJB 7245-2011标准和产品设计指标要求。

5 结语

超声波和机械振动的协同作用,能高效地保证微小孔电镀件的表面清洁,提高电镀液的均镀能力和深镀能力。配合铜镀层对基体表面的微观结构调整和低杂质氨基磺酸镍镀液的使用,能在电接插件麻花插针缝隙和微孔、深孔、盲孔内沉积出非常均匀的铜、镍、金、银等镀层以及化学镀镍、化学镀金层,并可减小孔内电接触区与外表面镀层的厚度差异,消除常见的黑孔和细小缝隙处无镀层现象。

[1]张勇强, 卢长春.镀金用微型超声波发生器的研制和应用[J].机电元件, 1994, 14 (2): 15-17.[2]林金堵, 吴梅珠.PCB电镀铜技术与发展[J].印制电路信息, 2009 (12): 27-32.

[3]许维源.近年来脉冲电镀发展概况[J].电镀与涂饰, 2003, 22 (6): 41-44, 58.

[4]侯进.滚镀工艺技术与应用[M].北京: 化学工业出版社, 2010: 233-234.

[ 编辑:温靖邦 ]

Electroplating of connectors with deep micro-holes

ZHANG Yong-qiang*, JIANG Wei-gang

The miniaturization tendency of highly reliable connectors for communication and the need of electroplating in deep micro-holes and gaps were revealed.The causes of black hole and other coating defects were analyzed.Some improvement measures were presented and validated.The black hole problem can be solved by vibratory electroplating with the assistance of ultrasound, due to the improvement of throwing and covering power of the bath.

nano-miniature connector; micro-hole; depth-diameter ratio; defect; vibratory plating; ultrasound

TQ153.14

A

1004 - 227X (2015) 04 - 0189 - 07

2014-12-03

2014-12-26

张勇强(1968-),男,大学毕业,高级工程师,中国电子学会电子电镀专家委员会常务委员,从事电镀工艺研究。

作者联系方式:(E-mail) zhangyongqiang@huafeng796.com。