密闭电子设备机箱的热设计试验研究*

张 瑜

(南京恩瑞特实业有限公司, 江苏 南京 211100)

密闭电子设备机箱的热设计试验研究*

张 瑜

(南京恩瑞特实业有限公司, 江苏 南京 211100)

针对某雷达密闭电子设备机箱长期运行出现温度过高现象,研究了影响机箱内部模块散热的因素。采用温度试验进行逐步测试,并用理论计算及Icepak软件对该散热模型进行仿真分析。基于试验测试和数值仿真分析相结合的方法,通过降低传导热阻和提高传热能力解决机箱散热问题。环境试验结果验证了方法有效,保证了密闭电子设备机箱在高温条件下正常工作,满足了设计要求。

密闭;热设计;数值仿真;Icepak

引 言

随着电子技术迅速发展,电子技术在军用和民用各个领域中得到广泛应用[1]。电子设备正向模块化、小型化方向发展,系统集成度空前提高。因此,热可靠性的实现对产品前端设计显得尤为重要。随着计算流体力学的快速发展,在设计阶段,可借助CFD技术对产品进行数值模拟和仿真分析,通过合理优化发热源布局,改善产品内部的热环境,从而可提高其热可靠性[2-3]。

本文主要针对某雷达密闭电子设备机箱在强迫风冷条件下散热效果不佳、局部温度过高的问题,分析了影响机箱散热的因素,结合温度测试并利用Icepak软件对该模型进行了数值仿真分析,通过降低传导热阻和提高传热能力解决了散热的突出问题,使机箱满足使用要求。环境试验验证了解决方法的有效性,仿真与试验结果的对比证明了理论计算和数值仿真结果的置信度。

1机箱结构

为避免受外界恶劣环境影响,某雷达电子设备机箱采用密闭结构形式。遵循产品小型化、轻量化、模块化的设计原则,该机箱外形尺寸为260 mm × 274 mm × 262.5 mm(宽×高×深),内部5个插件均采用模块化设计,与机箱后部的背板采用盲插结构形式。

各模块通过锁紧机构与机箱导轨槽紧密接触,把热量传递至机箱壁。机箱上下壁焊接型材翅片,加大散热面积。在机箱侧面安装具有防水功能的风扇对翅片进行强迫风冷散热,同时保证机箱内部的密闭性。机箱外形布局及散热示意图见图1。

图1 机箱外形布局及散热示意图

2 热设计

2.1热源分析

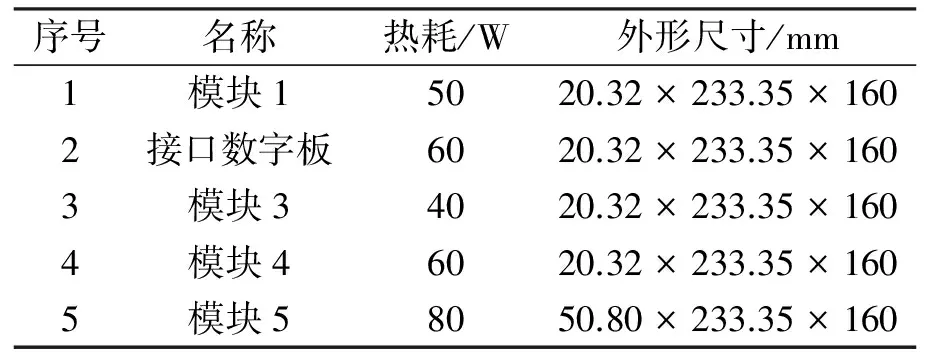

该电子设备机箱总发热量为290 W,各模块发热量见表1。

表1 热源统计表

整机要求工作环境最高温度为50 ℃,接口数字板总发热量为50 W,接口数字板上2处FPGA和2处AD的最高温度不允许超过85 ℃。由于在常温下长时间工作,接口数字板出现局部温度过高现象,需对该模块进行温度试验。接口数字板上各芯片热量分布见表2。

表2 接口数字板热源分布

该模块的热流路径分析如图2所示。

图2 接口数字板热流路径

芯片的稳态温度主要取决于以下3个方面:1)芯片通过导热衬垫至壳体冷板的热阻;2)通过锁紧机构锁紧,壳体冷板至机箱导轨槽的热阻;3)机箱散热翅片强迫对流散热能力。

为了降低传导热阻和提高传热能力,采用的方法主要有:

1)各芯片高度不一,须使用相应厚度的导热绝缘衬垫,将发热器件和散热器的底板充分接触,确保散热通路的畅通。如果发热器件距离散热器底板间隙过大,则应在散热器底板上加工相应的凸台,凸台面积与发热器件相同,且面向发热器件,并在中间添加导热绝缘衬垫。

2)模块采用楔形锁紧机构锁紧,使模块冷板与机箱紧密接触,把热量传至机箱壁,锁紧机构示意图见图3。锁紧机构通过螺钉连接在冷板两侧,与机箱导轨槽相配合。在锁紧机构螺杆方向施加合适的预紧力,两侧楔形块就会沿楔形表面移动,从而实现模块冷板与导轨槽的接触,直至锁紧。在模块冷板与机箱导轨槽接触面之间均匀涂抹导热硅脂,通过锁紧使得冷板与导轨槽之间的接触热阻大大减小,从而使模块冷板的热量能迅速向机箱壁传递。

图3 锁紧机构示意图

3)翅片选择铝型材翅片,优化后的结构参数为厚度0.4 mm、高度22 mm,通过铝钎焊与机箱壁良好接触。该散热片具有散热面积大、热阻小等优点,通过风机强迫通风冷却,能快速将传递至翅片上的热量散至空气中。

2.2温度测试

考虑到直接放入环温箱进行温度试验,温度过高容易造成电子器件受损,因此最初测试时将机箱置于常温环境中(25 ℃)。采用热电偶检测器(型号:XSL/A-32LS1V0)进行温度测量,主要测试接口数字板上2处FPGA和1处AD的温度,查找散热症结所在。

接口数字板取出,拆下冷板,将热电偶贴于印制板芯片上及导热衬垫侧,装上冷板,再在冷板、机箱导轨槽与模块接触面等位置贴上热电偶。接口数字板外形见图4,热电偶测温位置及标识见图5。恢复系统,进行通电测试。

图4 接口数字板

图5 热电偶测温位置及标识

测试过程中发现,由于插拔次数多、用力不均等原因,接口数字板局部变形,导致1处AD(D23)与壳体冷板之间存在间隙。通过调整导热绝缘衬垫的厚度,并在印制板边缘与冷板增加一个螺钉连接,保证该芯片与冷板良好接触,减少传热热阻。重新测试后局部温度有所改善,但芯片表面温度依旧较高,最后发现模块冷板与机箱壁导轨槽接触有部分间隙。在冷板与导轨槽接触面上增加涂抹导热硅脂保证接触良好,重新进行温度试验,芯片表面温度有明显降低。在25 ℃环境温度下各次测试温度见表3、表4和表5。

表3 各监测点温度 ℃

表4 调整D23导热衬垫厚度、增加螺钉连接后各监测点温度 ℃

表5 冷板与导轨槽接触面增涂导热硅脂后各监测点温度 ℃

2.3理论计算

该机箱散热主要采用传导和对流两种方式。

(1)热传导

φ=KAΔt/δ

Δt=φδ/(KA)

式中:φ为热量;K为导热系数,W/(m·℃);A为垂直于导热方向的截面面积,m2;Δt为温差,℃;δ为导热方向的长度,m。

(2)热对流

φ=hCAΔt

Δt=φ/(hCA)

式中:hC为表面对流换热系数,W/(m2·℃);A为对流换热面积,m2;Δt为固体壁面与流体的温差。

(3)理论计算50 ℃时AD芯片(D23)表面温度

机箱散热翅片与外界温差:

Δt1=φ/(hCA)=7.73 ℃

机箱上下底板与散热翅片温差:

Δt2=φδ/(KA)=0.06 ℃

导轨槽与机箱上下底板温差:

Δt3=φδ/(KA)=1.44 ℃

冷板与导轨槽温差:

Δt4=φδ/(KA)=11.05 ℃

AD芯片衬垫侧与冷板边沿温差:

Δt5=φδ/(KA)=9.16 ℃

AD芯片与导热衬垫温差:

Δt6=φδ/(KA)=5.2 ℃

AD芯片表面温度为:

T=T环+Δt1+Δt2+Δt3+Δt4+Δt5+Δt6=

50+7.73+0.06+1.44+11.05+9.16+5.2=

84.64 ℃

2.4仿真分析

在Icepak中对机箱模型进行适当简化,保证模型关键部位准确,可缩短仿真分析时间。本机箱模型在一个求解域(Cabinet)中,机箱左侧板上下创建2处开口(Opening),采用平板单元(Plane)及散热翅片(Heatsink)组合形成风道,右侧板上创建1个风扇(Fan)与外界进行热交换。

为了计算时能快速收敛,针对复杂强迫对流情况(比如弯曲流体通道、截面急剧变化的流场、密集模型),压力项取0.7,动量项取0.3。

求解结束后,可通过后处理操作了解具体温度分布及气流流向。接口数字板上芯片仿真结果见图6,模型内部速度矢量图见图7。

图6 芯片仿真结果

图7 内部速度矢量图

2.5环境试验

将高频箱放入环试箱中,温度设定为50 ℃,在整机工作状态下进行温度测试,待各测试点温度稳定后测得温度如表6所示。经过长时间测试表明,高频箱能正常工作。

表6 各监测点温度 ℃

2.6结果分析

环试温度结果表明,机箱在50 ℃环境下工作时,接口数字板芯片表面温度低于85 ℃,能够长时间正常工作。理论计算AD芯片(D23)最高温度为84.64 ℃,比试验数据稍高。理论计算只能大致了解芯片表面温度,无法考虑热量的全部散热路径及模块间的相互影响,对真实情况只能简化计算。采用Icepak仿真分析时AD芯片(D23)最高温度为84.28 ℃,比试验数据稍高,主要原因是对模型的简化以及分析时忽略了实际工作状态中机箱表面的热量辐射。试验与仿真数据对比见表7。

表7 试验与仿真数据对比

3 结束语

针对某雷达密闭电子设备机箱长期运行出现温度过高现象,研究了影响机箱内部模块散热的因素。基于试验测试和数值仿真,采取有效措施解决了机箱散热问题,提高了电子设备热可靠性。

1)采用温度测试查找散热症结,通过确保发热芯片与冷板充分接触、减少模块冷板与导轨槽间隙等措施,达到降低传导热阻和提高传热能力。

2)利用理论计算与Icepak数值仿真对密闭电子设备机箱进行温度场分析,环境试验结果验证了解决措施的有效性,仿真与试验结果的对比从侧面证明了理论计算和数值仿真的置信度。

[1] 赵惇殳. 电子设备热设计[M]. 北京: 电子工业出版社, 2009.

[2] 罗先培, 卢锡铭, 简继红. 加固计算机中双风道散热应用研究[J]. 电子机械工程, 2011, 27(1): 23-25.

[3] 李增辰, 褚俐. 某密闭电子设备的热设计[J]. 电子机械工程, 2009, 25(4): 7-9.

张 瑜(1982-),女,硕士,工程师,主要从事雷达结构总体设计工作。

ExperimentalStudyonThermalDesignofSealedElectronicEnclosure

ZHANGYu

(NanjingNRIETIndustrialCo.,Ltd.,Nanjing211100,China)

To solve the overheat problem of a sealed electronic enclosure of radar in long-time operating, the factors influencing its heat dissipation of inner modules are investigated. Temperature experiments are conducted, and then theoretical calculation and numerical simulation using Icepak software are completed. Based on experimental measurement and numerical simulation, the overheat problem is solved by decreasing the thermal conduction resistance and improving the heat transfer capability. Environment test results verify the validity of the proposed method which ensures the normal operation of the enclosure in high temperature and meets the design requirements.

sealed; thermal design; numerical simulation; Icepak

2015-06-23

TK124

:A

:1008-5300(2015)04-0005-04