风冷散热器的减重设计方法对比研究*

刘 巍,王 娟

(1. 中国电子科技集团公司第三十八研究所, 安徽 合肥 230088;2. 合肥天鹅制冷科技有限公司, 安徽 合肥 230051)

风冷散热器的减重设计方法对比研究*

刘 巍1,王 娟2

(1. 中国电子科技集团公司第三十八研究所, 安徽 合肥 230088;2. 合肥天鹅制冷科技有限公司, 安徽 合肥 230051)

以某型机载雷达电子设备机箱为研究对象,应用ICEPAK热仿真软件,对散热器的2种减重设计方法(增大翅片间距和减小翅片高度)进行了对比分析。结果表明:在散热器减重相同的情况下,采取增大翅片间距的方法更有利于控制发热元件的温升;风冷系统中并联的2个散热器存在依附关系,任何一个散热器的结构尺寸变化,都会影响另一个散热器的散热性能。

强迫风冷;散热器;减重;热设计

引 言

强迫风冷以其结构可靠、重量轻、冷却介质(空气)容易获得等优势,成为直升机、无人机等轻型机载雷达电子设备的主要散热方式之一。机载雷达在体积、重量以及耗电量方面都受到严格的限制,加之又工作在严酷的热环境和力学环境之下,因此其热设计和结构设计的要求就更高[1]。电子设备强迫风冷系统设计的依据是在额定的耗散功率下,力求使用最小的驱动功率,使元器件温度低于允许的安全工作温度,以确保电子器件的寿命。

强迫风冷系统主要由机箱、风机和散热器等部件组成。受雷达结构和重量的制约,在保证发热元件(T/R组件、电源等)在允许的安全温度内工作的前提下,散热系统的重量和体积要尽可能小。散热器是风冷系统中最重的结构件,为了减轻机载雷达的重量,保证散热系统正常工作,往往需要对散热器进行减重设计,调整散热器的结构尺寸(如翅片高度[2],翅片数量[3-4]等),使散热和减重效果得到合理的匹配。当散热器重量减轻时,散热面积会减小,发热元件的温度一般会升高。散热器的重量下降幅度越大,发热元件的温升越少,则散热器的减重优化设计效果就越好。

本文利用热仿真方法,对某型无人机机载雷达电子设备的强迫风冷系统进行了热分析,对2种不同的减重设计方法进行了比较,找到了散热器减重多、发热元件温升少的散热器结构优化方法,可为风冷散热器的减重设计提供参考。

1 机载雷达电子设备机箱的热设计

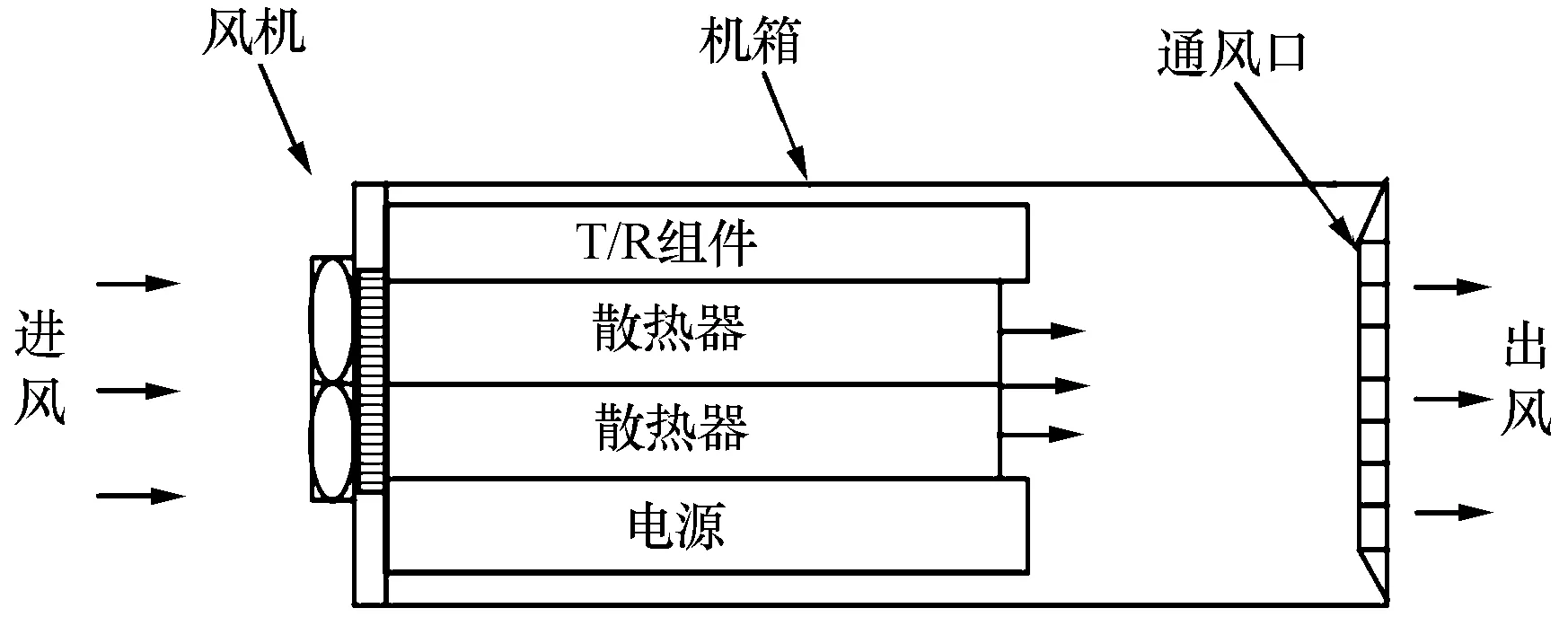

天线阵面的整体外形如图1、图2所示。T/R组件、阵面电源等主要发热器件安装在机箱内部,机箱的外形尺寸为680 mm × 260 mm × 60 mm,机箱内T/R组件的热耗为216 W,阵面电源的热耗为90 W,其他元器件的热耗为30 W,总热耗为336 W。为了满足散热需求,受机箱结构和空间的制约,强迫风冷系统中共采用了9个EBM直流风机,其安装方式如图1所示。9个风机等间距排列在安装面板上,边缘的风机与边框的距离为30 mm,风机型号为412JHH,单个风机重50 g,风机外形尺寸为40 mm × 40 mm × 25 mm。如图2所示,通风口位于与风机安装面平行的机箱面板上,通风口的长、宽尺寸分别为640 mm和20 mm。

图1 天线阵面的外形结构图

图2 通风口的结构图

图3为机箱内风冷散热系统的原理图。T/R组件和电源分别与散热器成一体化结构。T/R组件的散热器高20 mm,翅片厚1 mm,相邻翅片的间距为3 mm;电源的散热器高15 mm,其翅片厚度和相邻翅片间距与T/R组件的散热器相同。风机的送风形式为吹风,风机以一定速度将空气送入机箱内,流过T/R组件和电源的散热器,与散热器进行换热,最后从机箱上的出风口流出,回到环境大气中。风机的性能曲线如图4所示,横坐标为风量,纵坐标为风压,最大风量为24 m3/h。

图3 强迫风冷系统的原理图

图4 412JHH风机的性能曲线图

2 热仿真分析和计算

采用专业的电子产品热分析软件ICEPAK对天线阵面的风冷系统进行建模和分析。对图1中的机箱模型进行适当的简化,忽略对仿真结果没有明显影响的部分结构,如机箱上的凸缘、螺钉、倒角等。风机模型利用软件库中的fans建立,将图4中的风机性能曲线加载进去。最终的热仿真模型如图5所示,深色部分是电源和T/R组件的散热器,发热元件安装在散热器的背板上,按前述结构布局建模,两者的散热翅片相向安装,形成闭合的风道。风机安装在机箱的侧板上,安装面与散热器的翅片垂直,以便气流能流过由2个散热器组成的风道,风机安装面与散热器的距离为10 mm。网格划分采用Hexa unstructured非结构化网格类型,求解采用CFD求解器[5]。

图5 热仿真模型图

在常压条件下,环境温度为55 ℃。按图5所示的仿真模型进行热仿真计算。T/R组件内发热元件的温度分布云图如图6所示,电源内发热元件的温度分布云图如图7所示。

图6 T/R组件的温度分布云图

图7 电源的温度分布云图

从仿真结果可知,T/R组件的最高壳体温度为73.9 ℃,远低于T/R元件的最高安全温度85 ℃;电源的最高壳体温度为68.9 ℃,也低于电源允许的最高安全温度80 ℃。由此可见,发热元件的温升余量较大,可以适当减轻散热器的重量,增大发热元件的温升。

下面分别采用减少翅片数量和降低翅片高度的方法,对2个散热器进行减重设计,并对减重后的风冷系统进行热分析,比较2种方法的优劣。

3 不同散热器结构组合的比较

为了比较散热器的翅片数量减少、翅片高度降低对系统散热性能的影响,在仿真计算中,只改变散热器的翅片高度和间距,风冷系统中的其他条件均不变(包括散热器高度降低时,散热器、T/R组件、电源与风机的相对位置),设计了4个不同的散热器尺寸,加上原模型,一共有5个不同的散热器组合。

3.1 T/R组件散热器结构尺寸变化的情形

保持电源散热器的结构尺寸不变,分别改变T/R组件散热器的翅片高度和间距,比较T/R组件散热器结构尺寸的变化对风冷系统散热性能的影响,散热器的结构参数变化见表1。

表1 不同的T/R组件散热器组合的结构参数

注:重量比为现有翅片总重量与原翅片总重量之比。

按表1中的散热器组合,对仿真模型中散热器的结构参数进行相应的调整,然后进行热仿真计算。以表1中的序号为横坐标,分别以T/R组件和电源的温度为纵坐标,如图8和图9所示。

图8 不同散热器尺寸下T/R组件的温度曲线图

在表1序号为1、2、3的组合中,仅T/R组件散热器的翅片间距变大,分别为3 mm、4 mm、6 mm,翅片数量减少,散热面积减小,T/R组件温度升高,如图8所示。

图9 不同散热器尺寸下电源的温度曲线图

在表1序号为4、5的组合中,电源散热器的结构尺寸不变,降低T/R组件散热器的翅片高度。其中,序号2和4中T/R组件散热器的减重比例相同,减重百分比均为20%;序号3和5中T/R组件散热器的减重比例相同,百分比均为43%。根据图8的仿真结果,对比序号2和4、序号3和5可知:当散热器的减重效果相同时,序号2、3中翅片间距增大后,T/R组件的温升要低于序号4、5中翅片高度降低后的温升,即在散热器的减重设计中,采用增大翅片间距的设计方法更有利于控制发热元件的温升。

电源散热器的结构尺寸没有变化,但电源的温度也会受到T/R组件散热器结构变化的影响,只是电源的温升波动范围较小,仅在1 ℃以内,如图9所示。所以在整个风冷系统中,其中一个散热器的结构发生变化,另一个散热器的散热性能也会受到影响。

3.2 电源散热器结构尺寸变化的情形

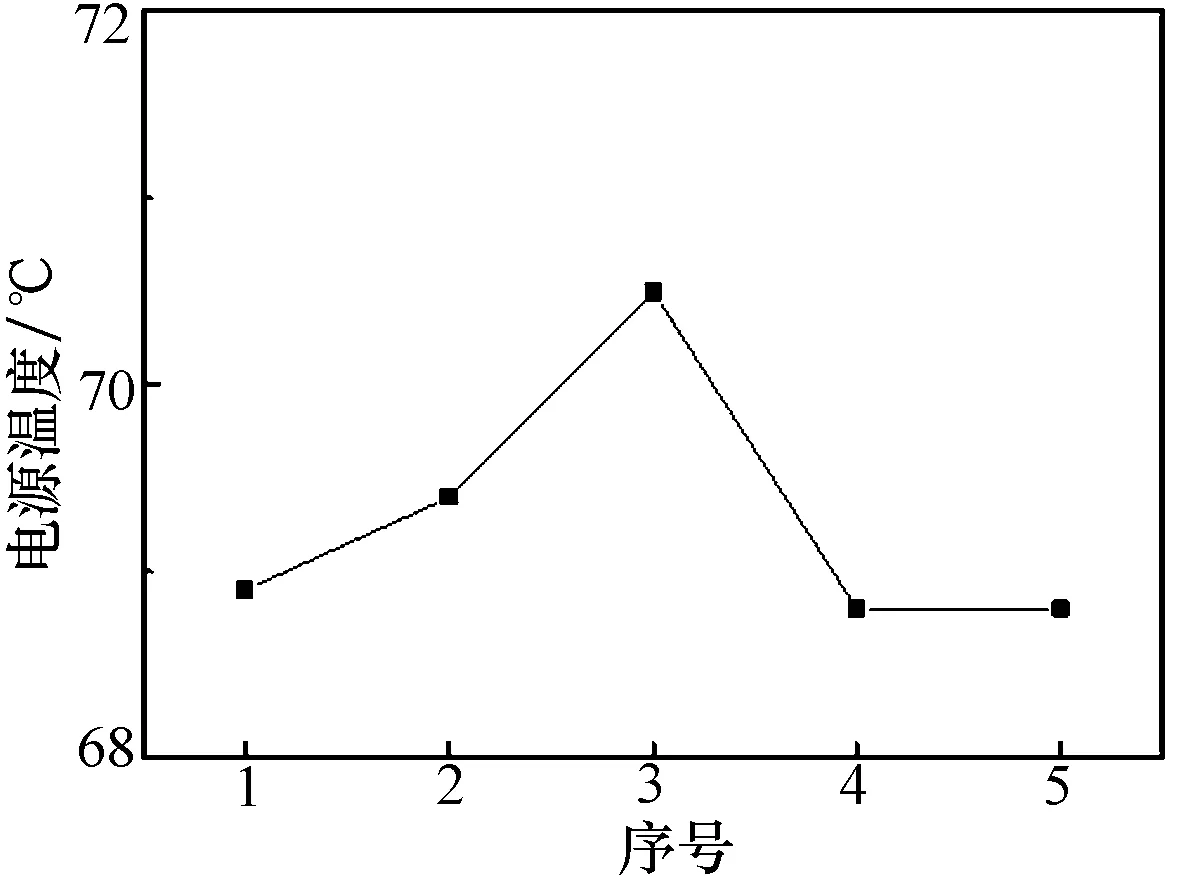

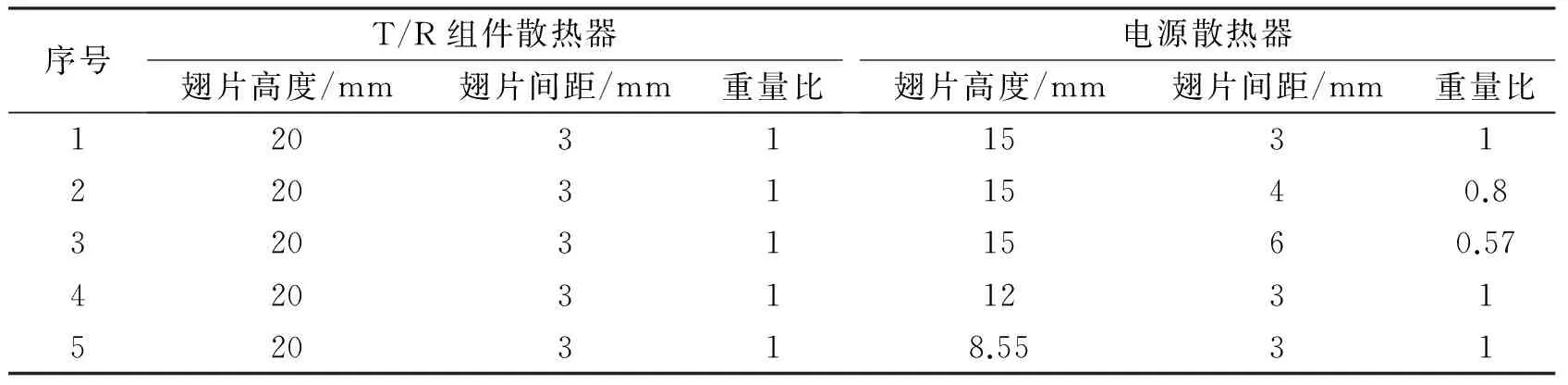

保持T/R组件散热器的结构尺寸不变,分别改变电源散热器的翅片高度和间距,比较电源散热器结构尺寸的变化对风冷系统散热性能的影响,结构参数见表2。

表2 不同电源散热器组合的结构参数

按表2中的散热器组合,对仿真模型中散热器的结构参数进行相应的调整,然后进行热仿真计算。以表2中的序号为横坐标,分别以电源和T/R组件的温度为纵坐标,如图10和图11所示。

图10 不同散热器尺寸下电源的温度曲线图

图11 不同散热器尺寸下T/R组件的温度曲线图

在表2序号为1、2、3的组合中,仅增加电源散热器的翅片间距,分别为3 mm、4 mm、6 mm,相应的翅片数量减少,散热面积减小,电源温度升高,如图10所示。同样,T/R组件的温度也会受到电源散热器结构变化的影响,温度会略有升高,温升范围在1 ℃以内,如图11所示。

在表2序号为4、5的组合中,仅降低电源散热器的翅片高度,其中序号2和4中电源散热器的减重比例相同,减重百分比均为20%,序号3和5中电源散热器的减重比例相同,百分比均为43%。根据图10的仿真结果,对比序号2和4、序号3和5可知:当散热器的减重效果相同时,序号2、3中增大翅片间距后,电源的温升要低于序号4、5中降低翅片高度后的温升,即增大翅片间距的方法更优,所得结论与3.1节相同。

T/R组件的温度也会受到电源散热器结构变化的影响,翅片高度降低对T/R组件散热的影响要大于翅片间距增大的影响,且温差达到5 ℃。这是由于T/R组件的热耗大于电源的热耗,当散热器的结构尺寸变化时,T/R组件的温度变化范围也相应较大。

综上所述,在风冷散热器的减重设计中,要保证发热元件的温升少受影响,采取增大翅片间距的方法,达到的减重和散热效果要好于降低翅片高度的方法。风冷系统中并联的2个散热器存在依附关系,即任何一个散热器的结构尺寸变化都会影响另一个散热器的散热性能。

4 结束语

以某型机载雷达电子设备机箱为研究对象,对比研究了减少散热器翅片数量和降低翅片高度2种减重设计方法。结果表明:在散热器减重相同的情况下,增大翅片间距的方式更有利于控制发热元件的温升;整个风冷系统并联的2个散热器中,任意一个的结构尺寸变化都会影响另一个的散热性能,影响程度与热耗有关。

[1] 张辉. 某机载雷达风冷机箱设计研究[D]. 南京:南京理工大学, 2013.

[2] 张向南, 张彦军, 卢芳. 空冷器板翅式传热元件翅片高度的优化计算[J]. 压力容器, 2014, 31(7): 22-27.

[3] 刘建勇, 李静. 翅片间距对新型翅片管换热性能影响的数值模拟[J]. 冶金能源, 2009, 28(6): 23-26.

[4] 曹景富. 翅片间距对热沉散热功率的影响研究[J]. 烟台大学学报, 2012, 25(1): 44-48.

[5] 张学新. 某地面电子设备的热设计[J]. 电子机械工程, 2014, 30(4): 8-11.

刘 巍(1980-),男,博士,工程师,主要从事雷达电子设备热设计工作。

Comparison of Weight Decrease Methods of Heat Radiator in Air Cooling System

LIU Wei1,WANG Juan2

(1.The38thResearchInstituteofCETC,Hefei230088,China;2.HefeiSwanRefrigerationScienceandTechnologyCo.,Ltd.,Hefei230051,China)

Two methods of decreasing the weight of the heat radiator in the forced air cooling system of the airborne radar (increasing the space between fins and decreasing the height of the fins) are compared and analyzed with the thermal simulation software ICEPAK in this paper. The results show that with the same weight decreased, increasing the space between fins is more effective to control the temperature rise of the heat units; the two heat radiators connected in parallel in the air cooling system affect each other, that is, when the structure and dimension of one heat radiator change, the heat transfer capacity of the other heat radiator will be affected.

forced air cooling; heat radiator; weight decrease; thermal design

2015-06-23

TK414.2+12

A

1008-5300(2015)05-0015-04