基于ANSYS的被联件刚性对螺栓强度影响的研究

李珍珠,廖虎灵,吴克亮,邹 瑞(三一集团浙江三一装备有限公司,浙江湖州313028)

基于ANSYS的被联件刚性对螺栓强度影响的研究

李珍珠,廖虎灵,吴克亮,邹 瑞

(三一集团浙江三一装备有限公司,浙江湖州313028)

为研究螺栓强度的影响因素,以某工程机械安装螺栓及其被联接件为例,利用有限元软件ANSYS进行仿真分析,计算了不同被联接件刚度下螺栓的应力、应力幅,并结合应力试验,验证了所建立的有限元模型的准确性和适用性,再通过疲劳试验验证了螺栓所受应力幅与其疲劳寿命的对应关系.结果表明:被联接件刚度越好,螺栓所受应力幅越小,其疲劳强度越小,疲劳寿命越长.

被联接件刚性;螺栓强度;有限元

高强度螺栓被广泛应用于很多关键、重要场所,如用于挖掘机、起重机等工程机械回转支承与整机上下体连接的螺栓就是极为重要的一个安全因素,一旦发生失效、断裂破坏,就会造成严重后果.但国内外资料在螺栓联接结构方面一般侧重于螺纹件本身的结构受力和加工技术,在进行各种理论计算时,通常也都是以螺栓的被联接件刚性是足够的为前提来进行螺栓强度、疲劳强度的计算和校核,而往往忽视了被联接件本身刚性对螺栓强度的影响.

在实际工程应用中,经常会出现因被联接件刚性不足而导致螺栓过早疲劳断裂的情况.本文以某工程机械的回转支承的安装螺栓为例.此类高强度螺栓通常受到两个力:一是安装时施加在螺栓上的预紧力,对于一定规格的高强度螺栓,预紧力基本为定值,则螺栓受到的是恒定负载;二是工作载荷传递到螺栓上的变化负载.根据疲劳理论S-N曲线,螺栓所受应力幅S越小,则其耐疲劳次数N越大.受轴向变载荷的预紧螺栓连接,在最小应力不变的条件下,应力幅越小,则螺栓越不容易发生疲劳破坏,连接的可靠性越高[1].故本文通过有限元仿真,计算出不同刚度被联接件对应的螺栓所受应力幅,分析被联接件刚度对螺栓疲劳强度的影响,最后通过实际工程试验验证了有限元仿真的正确性,为工程实际应用中通过优化被联接件刚度来提高螺栓疲劳强度提供了参考依据.

1 结构模型的有限元计算

[2-4],对被联接件三维模型进行简化处理,并在有限元仿真软件ANSYS中建立螺栓、被联接结构件的模型(见图1).有限元模型中材料参数为:弹性模量E=2.1×1011Pa,泊松比μ=0.3,密度ρ=7850kg/m3.截面属性均取为Solid,Homogenous.有限元模型考虑重力的影响,重力加速度g=9.8m/s2.模型中实体采用Solid185单元,接触及目标单元分别为CONTA 174/TARGE 170,螺栓预紧单元为PRETS179.螺栓单元为六面体,其余为四面体.被联接件之间、被联接件与螺栓之间建立接触,摩擦系数取0.2,按定义好的工况参数施加材料参数与载荷;在有限元计算时分成不同载荷步,以分别研究恒定负载和变化负载给螺栓带来的应力,从而了解螺栓的应力幅:一是单独给螺栓施加轴向预紧力(不考虑螺纹摩擦力矩);二是添加转台载荷.在转台上8个铰点销孔中心分别建质量点单元MASS21,然后在各质量点与销孔面上节点建刚度耦合,并在这些质量点上施加集中力.

图1 有限元模型Fig.1FEM model

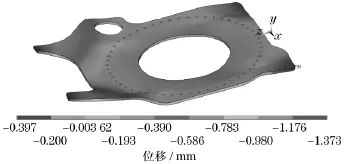

运行模型计算后,得到的仿真结果如图2~4所示.由图2可见,仿真结果重现了被联接件在实际工作中出现的微弯曲现象.

图2 安装螺栓板的位移(UY)云图Fig.2 Displacement(UY)vector contour of bolt-connecting plate

2 试验验证

将被联接件与螺栓联接的机器进行工业性试验.在被联接件安装螺栓板上贴应变片,进行应力测试.试验设备:东华DH 3819D应力测试系统、电阻式应变片(阻值120Ω).贴片点位置和贴片照片如图5所示.

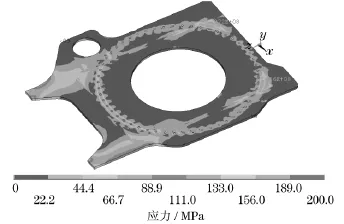

图3 安装螺栓板的等效应力云图Fig.3Von Mises stress contour of bolt-connecting plate

图4 螺栓组等效应力云图Fig.4Von Mises stress contour of bolts

图5 被联接件上贴应变片图Fig.5Photo of connected component with stress gauge

贴片点的应力值测试结果与仿真结果对比如表1所示.显然,仿真应力值与测试应力值吻合较好.经过约368h的连续性强化试验后,发现序号为4~25的22颗螺栓出现断裂破坏.从断口形式可看出是明显的疲劳破坏,如图6,7所示.

另外,由图4(螺栓组等效应力云图)可见,序号为3~17的螺栓应力值偏高.

表1 贴片点仿真应力值与实测值对比Tab.1 Stress gauge results compared with FEM results

图6 断裂与未断裂螺栓(部分)Fig.6 Ruptured and non-ruptured bolts(partial)

图7 断裂螺栓截面Fig.7 Section of ruptured bolt

综上所述可知:

(1)被联接件的变形及应力情况与实际试验情况相符.

(2)被联接件上应力值偏高的螺栓在试验中出现断裂的机会远大于应力值偏低的螺栓.

(3)螺杆应力危险区与实际破坏情况相符.由此验证了建模与仿真过程的正确性,可为优化结构提供指导意义.

3 改善被联接件刚性后对螺栓强度的影响

更改被联接件的结构,增加螺栓附近被联接件的刚度,再次导入ANSYS进行仿真分析.得到的分析结果如图8~10所示.

由图8可见,被联接件的最大变形量从1.373mm(见图2)降至1.077mm,降幅为22%.

图8 被联接件刚性增强后安装螺栓板的位移(UY)云图Fig.8Displacement(UY)vector contour of bolt-connecting plate with more rigidity

图9 被联接件刚性增强后安装螺栓板的等效应力云图Fig.9Von Mises stress contour of bolt-connecting plate with more rigidity

图10 被联接件刚性增强后螺栓组等效应力云图Fig.10Von Mises stress contour of bolts with more rigidity

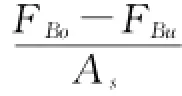

由螺栓组等效应力图中可看出:受力最大的螺栓总应力值从748MPa下降到737MPa,只下降11MPa.但是,受轴向变载荷的预紧螺栓连接,在最小应力不变的条件下,应力幅越小,则螺栓越不容易发生疲劳破坏,连接的可靠性越高[1].疲劳应力分解示意图见图11[5].

再次进行疲劳试验,在经历同样的连续性强化试验约360h后,螺栓未出现断裂破坏现象.

图11 疲劳应力分解示意图[5]Fig.11Fatigue stress components diagram

4 结语

(1)本文建立的被联接件与螺栓连接的有限元模型在宏观破坏形态和承载力、应力计算值等方面与试验结果均吻合良好,验证了模型中采用的单元类型、接触类型、加载条件等的合理性.

(2)通过有限元结果指导了对被联接件结构的优化,并能够按照预期实现结构刚性的改善.

(3)被联接件刚性改善21%,相应的螺栓应力幅下降39%,说明被联接件刚性对螺栓疲劳强度的影响较大.

(4)通过试验验证,本文进行的有限元分析、结构优化等能够较为准确地模拟螺栓实际联接的受力性能,可以有效指导工程实际应用.

参考文献:

[1] 濮良贵,纪名刚.机械设计[M].8版.北京:高等教育出版社:2006:88.

PU Lianggui,JI Minggang.Machinery design[M].8th ed. Beijing:Higher Education Press,2006:88.

[2] 张红兵,杜建红.有限元模型中螺栓载荷施加方法的研究[J].机械设计与制造,1999(6):32-33.

ZHANG Hongbing,DU Jianhong.Study on the method of applying load of bolt in the finite element model[J]. Machinery Design & Manufacture,1996(6):32-33.

[3] 李会勋,胡迎春,张建中.利用ANSYS模拟螺栓预紧力的研究[J].山东科技大学学报:自然科学版,2006,5(1):57-59.

LI Huixun,HU Yingchun,ZHANG Jianzhong.Study on simulating bolt pretension by using ANSYS[J].Journal of Shandong University of Science and Technology:Natural Science,2006,5(1):57-59.

[4] 艾延廷,翟学,乔永利.基于有限元法的螺栓连接结构模态参数识别[J].中国机械工程,2012(8):957-960.

AI Yanting,ZHAI Xue,QIAO Yongli.Identification of bolt connected structure modals based on FEM [J].China Mechanical Engineering,2012(8):957-960.

[5] BS 7608—1993钢结构疲劳设计与评估[S].

BS 7608—1993Fatigue design and assessment for steel structure[S].

Research on rigidity effect from connected components on bolts’strength based on ANSYS

LI Zhen-zhu,LIAO Hu-ling,WU Ke-liang,ZOU Rui

(Zhejiang SANY Equipment Co.,Ltd.,SANY Group,Huzhou 313028,China

With regard to bolt strength impact factors,by using the bolt and connector assembly as an example,an ANSYSTM-based simulation and analysis is first conducted.Then,the correlation among stress, stress amplitude and fatigue life is calculated on connector rigidity.Finally,the precision and applicability of the proposed model,along with the relationship between stress amplitude and fatigue life,are validated via fatigue testing.Therefore,it is found from results that the higher the connector rigidity,the smaller the stress amplitude is,while the lower the fatigue strength,the longer the fatigue life is.

connector rigidity;bolt strength;finite element

TH 122

A

1672-5581(2015)06-0562-04

李珍珠(1983—),女,工程师,硕士.E-mail:pearl83121@163.com