不同标准在海上平台起重机疲劳寿命评估中的对比分析

王 欣,杨智棕,冯超群(.大连理工大学机械工程学院,辽宁大连603;.中海油能源发展装备技术有限公司,天津30045)

不同标准在海上平台起重机疲劳寿命评估中的对比分析

王 欣1,杨智棕1,冯超群2

(1.大连理工大学机械工程学院,辽宁大连116023;2.中海油能源发展装备技术有限公司,天津300425)

选取国外4个权威的疲劳评估标准和规范,从名义应力法和热点应力法两方面对它们进行了全面详细的对比.结果显示,在海上平台起重机结构疲劳寿命评估时,可以借鉴DNV和IIW推荐的方法,能够得到合理有效的寿命预测结果.

海上平台起重机;疲劳寿命评估;标准比较;名义应力法;热点应力法

海上平台起重机是海上钻井或生产平台上人员和物资的重要运输装置.由于作业频繁、环境恶劣(海风、潮湿等),海上平台起重机结构长期承受交变载荷,极有可能发生疲劳破坏[1].目前,国内外多数疲劳寿命评估标准只是针对焊接结构,缺少专门针对海上平台起重机结构的疲劳寿命评估标准.美国石油学会标准API Specification 2C2012《海上平台起重机规范》只是推荐采用热点应力法进行寿命评估[2],具体的操作流程没有作详尽的说明.因此,对海上平台起重机结构进行疲劳寿命评估时,主要是在国内外各个结构件疲劳评估标准的基础上,借鉴应用其标准化的S-N曲线,并采用名义应力法或热点应力法进行评估.

本文主要探讨和对比以下4个标准和规范:美国船级社《近海结构疲劳评估导则》[3](以下简称A BS)、英国标准学会BS 7608—1993《钢结构疲劳设计与评估标准》[4](以下简称BS)、挪威船级社DNV-R P-C 203《近海钢结构疲劳设计推荐做法》[5](以下简称DNV)、国际焊接学会IIW document XIII-1965-03/XV-1127-03《焊接结构疲劳设计推荐文档》[6-7](以下简称IIW).它们的评估流程大致相同,只是在名义应力法和热点应力法选择上存在差异,因此本文采用这两种方法对上述4个标准进行对比分析,力图寻求适合海上平台起重机疲劳寿命评估的标准,以提高疲劳评估和寿命预测的精度.

1 海上平台起重机及疲劳寿命评估流程

1.1海上平台起重机概述

海上平台起重机是海洋石油勘探生产中最重要的生产和安全设备之一,通常安装在钻井和生产作业平台上[2],供海上平台内或平台与船舶之间吊运货物或人员.作为特种设备,海上平台起重机对海上生产及生活具有重大影响,一旦关键部位发生失效就会造成较大的人身伤亡或财产损失.疲劳失效是海上平台起重机最主要的失效方式之一,这是起重机结构长期承受交变载荷所造成的,一般在焊趾应力集中处容易发生疲劳破坏.所以有必要对海上平台起重机进行疲劳寿命评估,但目前缺少专门针对海上平台起重机的疲劳寿命评估标准.现有的疲劳寿命评估标准只是针对焊接结构,且表述方式和涵盖面有所不同,因此需要对其进行分析比较,选取合适的标准规范作为评估的依据.

1.2疲劳寿命评估流程

各标准对疲劳寿命评估的流程[8]基本一致,分为以下几步:

(1)结构有限元分析,确定危险部位.

(2)如果有动应力实测数据,经编谱分析获得危险部位应力幅值谱,然后转到步骤(4).

(3)如果没有动应力实测数据,只有载荷谱,则可通过载荷谱及有限元模型获得危险部位的应力幅值谱.

(4)选择合适的评估方法.通常可以选用名义应力法或者热点应力法.

(5)根据损伤计算公式,计算累积损伤.

(6)根据载荷谱或动应力谱所对应的循环次数,由Miner公式计算危险部位的寿命.

上述4个标准在疲劳寿命评估流程中的区别主要体现在第(4)步评估方法选择上.名义应力法和热点应力法在评估时分别有不同的规定和描述,所以本文对这两种方法的差异进行探讨.

2 名义应力法

名义应力法是目前应用较广泛的方法,它以名义应力为基本参数,可对简单零构件及常见结构进行全寿命评估,具体流程参见1.2节.各标准名义应力法评估的不同点主要体现在名义应力S-N曲线规定及修正、焊接细节、疲劳强度等级分类等方面.

2.1名义应力S-N曲线

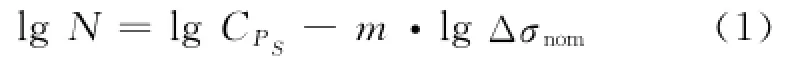

S-N曲线表征了材料、典型结构细节或整个零部件不同应力水平与对应疲劳寿命间的数学关系,反映了结构的抗疲劳强度,是金属部件尤其是焊接结构有限寿命设计的必备数据[9].名义应力法用一组具有特定存活率的S-N曲线来表征焊接细节的疲劳强度.正应力S-N曲线一般用式(1)确定,切应力S-N曲线与之类似.

式中:N为用循环次数表示的疲劳寿命;CPS表示存活率为PS时曲线在N轴上的截距;m为双对数坐标系下正应力S-N 曲线斜率的负倒数;Δσn o m为加载循环的名义正应力范围.

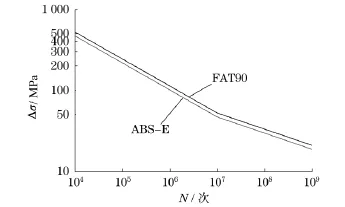

各标准中的S-N曲线使用的都是双对数坐标系,纵坐标对应力范围Δ σ取对数,横坐标对循环次数N取对数,如图1所示.曲线上拐点表示常幅疲劳极限点,在拐点之前和之后的斜率分别为主斜率m1和副斜率m2.A BS和BS的S-N曲线中,B等级主斜率m1=4,C等级主斜率m1=3.5,其余等级主斜率均为3.DNV的S-N曲线中,除了等级B 1和B 2主斜率m1=4以外,其余等级主斜率均为3. IIW所有等级主斜率均为3.所有标准S-N曲线的副斜率值均为m2=m1+2.

由图1可见,ABS和BS的S-N曲线基本类似,曲线整体偏下,而DNV和IIW的S-N曲线则整体靠上.对于主斜率m1=3的S-N曲线而言,该结果是在疲劳寿命主要为裂纹扩展寿命这一保守假设下确定出的[9],基本符合实际情况,尤其是低疲劳强度等级的焊接细节.

2.2S-N曲线修正

S-N曲线反映了结构的抗疲劳强度,而影响疲劳强度的因素很多,归纳起来有材料本质、零件状态和工作条件等,因此结构疲劳寿命评估时要对SN曲线进行修正.板厚是描述零件状态的重要参数,且对疲劳强度影响很大,因此本文主要比较板厚修正对S-N曲线的影响.

对于相同的应力范围,结构的疲劳强度会随着板厚的增大而降低,这是一种尺寸效应,即焊趾处的局部几何形状受附近的板厚尺寸及沿厚度方向应力分量的影响.板厚修正公式为:

图1 4个标准的名义应力S-N曲线Fig.1Nominal stress S-N curve for four codes

式中:Δ σt为修正后该构件的应力范围;Δ σ为未修正时该构件对应疲劳等级的应力范围;tref为参考板厚;t为待评估构件的板厚,若t≤tref,取t=tref;n为厚度修正系数.

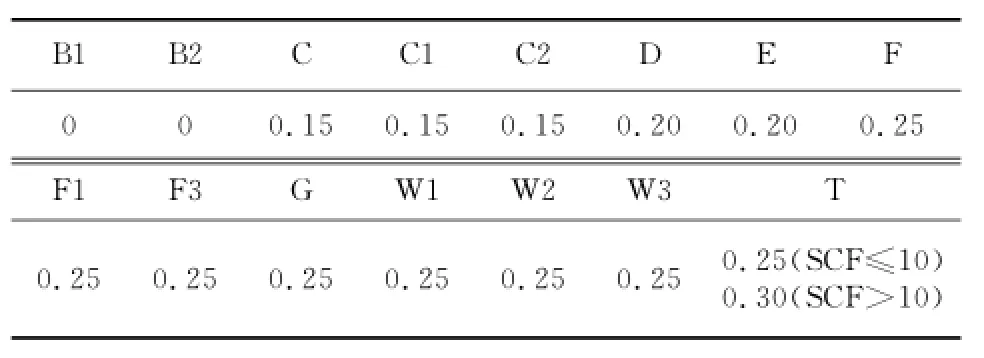

A BS规定,对于非管接头参考板厚tref=22mm,管接头tref=32mm,即待评估构件的板厚t>tref时按式(2)修正,且厚度修正系数n=0.25.BS厚度修正也使用式(2),n=0.25,只是参考板厚tref= 16mm;且规定,焊缝余高经过机械打磨平整则不需要厚度修正.DNV规定非管接头tref=25mm,管接头tref=32mm,厚度修正系数n如表1所示.

表1 DNV厚度修正系数nTab.1DNV thickness modified exponent n

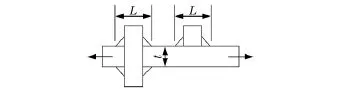

IIW规定,对于图2所示接头,tref=25mm,当焊趾间距L满足L/t≤2时,tref=0.5L,否则t= tref,厚度修正系数n见IIW规范[6-7].

图2 焊趾间距Fig.2 Weld toe distance

4个标准对厚度修正都采用式(2),只是参考板厚和厚度修正系数选取不同.其中DNV给出了每个疲劳强度等级下的厚度修正系数,较为具体和详细,疲劳评估时可以优先参考DNV的厚度修正方法.另外,厚度修正不但适用于名义应力法疲劳寿命评估,而且适用于热点应力法疲劳寿命评估.

2.3焊接细节

各标准中每条S-N曲线均对应于具有相近疲劳性能的焊接细节,其疲劳性能与接头形式及受力情况有关,与材料的静强度无关.对于海上平台起重机,箱型臂中存在很多横向、纵向、十字和丁字焊接接头,管接头多见于桁架臂上,如图3所示.

图3 几种典型接头细节实例Fig.3 Several typical examples for joints detail

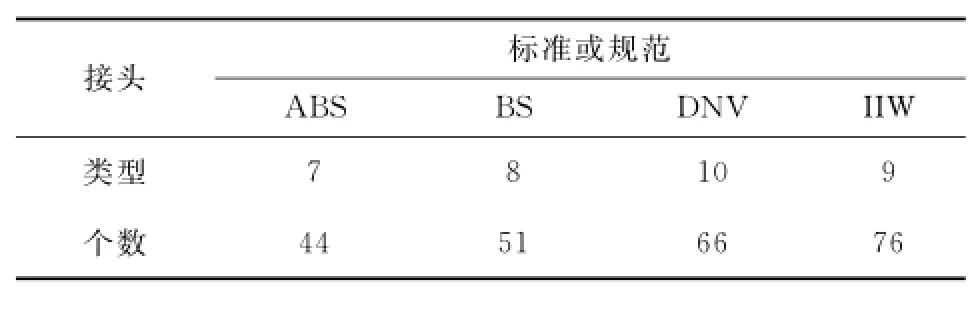

表2给出了各标准中接头细节类型与个数.从表中不难发现,DNV和IIW中接头形式最多,特别是IIW包括了多达76个焊接接头的S-N曲线,对实际工程应用非常有利.

表2 各标准中接头细节类型与个数Tab.2 Joint detail type and number of four codes

2.4疲劳强度等级

IIW用FAT值表征疲劳强度等级,它指的是S-N曲线中2×106次应力循环点所对应的强度数据,其余3个标准均以1×107次循环所对应的强度数据来划分疲劳强度等级.为了便于比较,笔者计算了其余3个标准中的FAT值.表3是4个标准中一些主要接头形式的FAT值对比.

评估时根据所选焊接细节及受力方式选择对应的疲劳强度等级,进而选择相应的S-N曲线.由表3可见,A BS和BS曲线的FAT值完全一致.对绝大多数接头细节,DNV和IIW曲线的FAT值都低于另两个标准,且它们的FAT值较为一致,对于某些焊接细节,其FAT值几乎相同.IIW标准对焊接细节的分类比较详细[9],提供了多达14条疲劳设计S-N曲线,且对各焊接细节的制造工艺亦有最为明确和详细的规定.

3 热点应力法

热点应力法主要针对焊缝疲劳进行寿命评估[10],以热点应力为基本评估参数,在工程上很受欢迎.它不需要考虑由焊缝本身引起的非线性应力峰值的影响,而且理论上可以只用一条S-N曲线来评估不同类型焊接接头的疲劳强度,避开了名义应力法的缺陷[11].具体评估流程参见1.2节.使用热点应力法时,如何获取热点应力以及选择准确的热点应力S-N曲线显得尤为重要,因此下面从这两方面对各标准的热点应力法进行对比分析.

3.1热点应力的获取

如图4所示,结构中的“热点”是指结构不连续或者切口中可能发生疲劳裂纹的位置,而这些位置中结构应力的最大值被称为“热点应力(σh s)”,它主要由线性的膜应力和弯曲应力组成.热点应力法不需要考虑由焊缝局部细节引起的非线性应力集中,因此需要剔除缺口应力中的非线性应力成分,而结构应力是线性应力,因此可以使用表面外推插值法对焊趾处的热点应力进行提取[12].目前,各个标准获取热点应力大多采取有限元分析或者贴应变片获取的方法,而它们对于插值点的规定又不尽相同.

图4 两点线性外推法示意图Fig.4 Stress extrapolation with two points

A BS推荐外推点选取在距离焊趾0.5t和1.5t(t为板厚)处,但是在管接头评估时要考虑应力集中系数的影响.BS规定,典型接头的热点应力等于应力集中系数乘以名义应力,对于标准应力集中系数不适用的接头,通过距焊趾0.4t或者更远处的应力来外推热点应力.DNV推荐了两点线性外推公式和适用于管接头的外推公式,前者在距离焊趾0.5t和1.5t处分别测量应力值,外推公式为式(3);后者对于弦杆和腹杆分别取不同的外推点,如图5所示,外推公式为式(4).式中:X1和X2表示外推点的位置,对于弦杆,X1=0.2,X2=0.4;对于腹杆,X1=0.2,X2=0.65.其中的r和R分别是腹杆和弦杆半径,t和T分别是腹杆和弦杆壁厚.

图5 管接头热点应力插值Fig.5 Stress extrapolation for tubular joint

图6 IIW推荐的热点应力外推插值方法Fig.6 Hot spot stress extrapolation for IIW

表3 标准中典型接头细节的疲劳强度FAT值Tab.3 FAT values of typical joints detail in codes

IIW推荐了两点线性外推和三点两次外推插值方法,如图6所示.前者在距离焊趾0.4t和1.0t处分别取两点测其应力值,然后进行线性插值得到热点应力,外推公式见式(5);后者分别在距焊趾0.4t,0.9t和1.4t处选取插值点,外推公式见式(6).

σh s=1.67σ0.4t-0.67σ1.0t(5)

σh s=2.52σ0.4t-2.24σ0.9t+0.72σ1.4t(6)

海上平台起重机疲劳寿命评估主要针对管接头和板接头.在管接头上应用较多的是表面线性插值外推法,虽然三点两次外推法更加精确,但是不同的表面线性插值法对结果的影响并不大[10],因此可以选取DNV推荐的更为适合管接头的表面插值方法;板接头用热点应力法进行疲劳寿命估算时,外推插值可以选取DNV推荐的式(3)或者IIW推荐的式(5). 3.2热点应力S-N曲线

各标准都做了大量的试验以确定热点应力SN曲线.其中A BS规定,对于非管接头,推荐将图1a中的E曲线作为热点应力S-N曲线;对于管接头有专门的一条T(A)曲线.BS对于管接头给出了T曲线,它是一条理想的热点应力S-N曲线,近似于IIW中的FAT 90曲线.DNV推荐将图1c中的D曲线作为热点应力S-N曲线,对于管接头给出了T曲线,它和D曲线是一致的.IIW给出了7种典型板接头的热点应力FAT等级,对应的曲线参考图1d,对于管接头没有直接可以选用的热点应力S-N曲线.图7将各标准中的热点应力S-N曲线作了汇总.

从以上分析和图7可知,除了A BS中适用于非管接头的E曲线之外,其余标准中热点应力S -N曲线和IIW给出的FAT 90曲线几乎重合,使用时可直接选用FAT 90曲线.评估时热点应力SN曲线与外推插值方法应取自同一标准.

图7 不同标准的热点应力S-N曲线Fig.7 Hot spot stress S-N curve for various codes

4 结语

(1)对海上平台起重机结构进行疲劳寿命评估时,如果可以在标准中找到待评估的接头类型以及S-N曲线,可以用名义应力法进行寿命估算;对于更复杂的焊接接头,有时难以明确接头的分类、名义应力的大小和分布位置,推荐使用热点应力法进行寿命评估.

(2)4个标准中,IIW对焊接细节分类、制造工艺等方面描述最为详细,也更为实用和符合实际,因此采用名义应力法进行评估时,优先考虑采用IIW.

(3)使用热点应力法评估时,对于管接头,DNV给出了专门的热点应力外推公式以及S-N曲线;对于板接头可以参考DNV或者IIW,这对海上平台起重机结构寿命评估有借鉴意义.

[1] 吴铦敏,颜廷俊,王东升,等.海上平台在役桁架式吊机疲劳寿命评估研究[J].石油机械,2014,42(1):66-69.

WU Xianmin,YAN Tingjun,WANG Dongsheng,et al. Assessment of the fatigue life of the in-service trussed crane for offshore platform[J].China Petroleum Machinery,2014,42(1):66-69

[2] API Spec 2COffshore pedestal-mounted cranes[S].2012.

[3] ABS.Guide for the fatigue assessment of offshore[Z].2003(Updated November 2010).

BS7608.Code of practice for fatigue design and assessment of steel structure[S].1993

[5] DNV Recommended practice DNV-RP-C203.Fatigue design of offshore steel structure[Z].Norway:Det Norske Veritas,2006.

[6] HOBBACHER A.Recommendations for fatigue design of welded joints and component[M].[S.l.]:IIW Joint Working Group XIII-XV.Woodhead Publishing,2003.

[7] HOBBACHER A.The new IIW recommendations for fatigue assessment of welded joints and components—A comprehensive code recently update [J].International Journal of Fatigue,2009,31:50-58.

[8] 李晓峰.基于虚拟疲劳试验的铁路车辆焊接结构疲劳寿命预测[D].大连:大连交通大学,2008.

LI Xiaofeng.Predicting fatigue life of rail vehicle welded structure based on virtual fatigue test[D].Dalian:Dalian Jiaotong University,2008.

[9] 周张义,李芾,卜继玲,等.不同标准的钢结构焊接细节疲劳设计S-N曲线比较[J].内燃机车,2009,(10):1-6.

ZHOU Zhangyi,LI Fu,PU Jiling,et al.Comparison of several fatigue design S-N curves for steel structure weld[J].Diesel Locomotives,2009,(10):1-6.

[10] 黄邵军.基于热点应力法的履带起重机臂架寿命评估[D].大连:大连理工大学,2014.

HUANG Shaojun.Fatigue life assessment for crawler crane lattice boom based on hot spot stress method[D].Dalian:Dalian University of Technology,2014.

[11] 叶兵.海上平台起重机结构评估方法[J].中国科技纵横,2014(11):57-59.

YE Bing.Evaluation methods on structure of offshore crane[J].China Science & Technology over-View,2014(11):57-59.

[12] 周张义,李芾,黄运华.基于热点应力的焊缝疲劳强度评定研究[J].内燃机车,2008(7):1-5.

ZHOU Zhangyi,LI Fu,HUANG Yunhua.Study of fatigue strength assessment of welds based on hot spot stress[J].Diesel Locomotives,2008(7):1-5.

Comparative analysis on different standards for offshore crane fatigue life assessment

WANG Xin1,YANG Zhi-zong1,FENG Chao-qun2

(1.School of Mechanical Engineering,Dalian University of Technology,Dalian 116023,China;2.CNOOC Energy Technology &Services-Oilfield Construction Engineering Co.,Tianjin 300425,China)

By selecting four authoritative standards or norms,the detailed comparisons are conducted using the nominal stress and hot-spot stress methods.For the fatiague life assessment on offshore cranes, it is indicated from results that the methods recommended by DNV and IIW are acceptable for rational life prediction.

offshore crane;fatigue life assessment;standard comparison;nominal stress method;hotspot stress metho

TG 405

A

1672-5581(2015)06-0550-06

“十二五”国家科技支撑计划项目(2011BAF 04B 01);国家质检总局科技项目(2014QK 093);江苏省产学研联合创新资金(BY 2012089);中海油能源发展股份有限公司科技项目(HFKJ-YJ 1305)

王 欣(1972-),女,副教授.E-mail:wangxbd21@163.com