磨削过程监控及工艺优化技术

迟玉伦,李郝林(上海理工大学机械工程学院,上海200093)

磨削过程监控及工艺优化技术

迟玉伦,李郝林

(上海理工大学机械工程学院,上海200093)

为提高磨削零件表面质量,针对磨削过程的多因素影响,利用现代各种传感器信号来监控磨削加工过程的状态信息,分析研究各磨削阶段加工质量与不同监控信号的特征关系,并根据监控信号特征对整个磨削过程进行了工艺优化.通过对轴承套圈磨削的大量试验研究,验证了该技术具有很强的实用性和通用性.

磨削监控;传感器;工艺优化

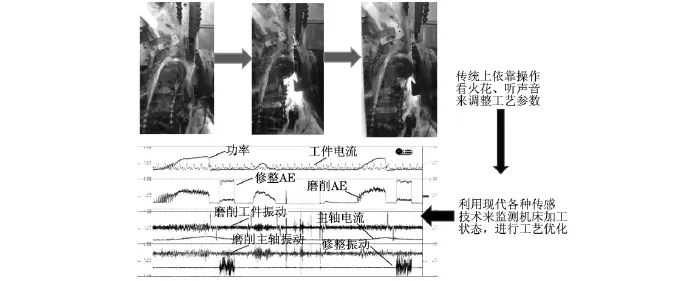

随着现代工业技术的发展,对磨削表面质量要求不断提高.通过对现有机床设备进行工艺优化来满足其磨削质量和磨削效率,是企业最为经济、节约成本的途径[1-2].实际磨削加工过程往往受砂轮属性、工件材料、磨削参数、机床振动及修整过程等多种因素影响而较为复杂,其工艺优化一直是企业面对的难题[3].传统方法往往依靠操作工人经验看磨削火花、听磨削声音的方式来调整磨削工艺,但该方法缺乏对磨削过程的动态了解,难以保证精密磨削质量及磨削稳定性.因此,如何有效优化磨削工艺,对提高磨削质量、磨削效率及企业市场竞争力具有重要意义.

目前,国内外学者对磨削加工过程监控及工艺优化进行了大量的研究工作.S h i等[4]开发了小波变换监测系统,通过提取车削过程中振动信号特征来监测车削工件表面质量,利用试验验证了该方法的有效性.L i a o[5],K w a k等[6]利用不同数学方法对磨削声发射信号(A E)进行特征提取来监测磨削颤振及砂轮状况,取得了很好的效果.郑乾等[7],巩亚东等[8]研究了磨削过程中主轴电机功率信号与工件表面粗糙和形状误差之间的关系,为磨削加工在线质量监测提供了理论依据.上述大多研究是在单一或特定条件、目标下进行,难以在复杂实际磨削加工中得到广泛应用.本文针对磨削过程的多种因素影响,利用现代各种传感器信号来监控磨削加工过程的状态信息,并对磨削接触、砂轮钝化、磨削烧伤、工件质量及修整等各种加工状态进行分析研究,根据所监控的各种信号特征来实现整个磨削工艺过程优化,从而有效提高整个磨削加工质量和磨削效率.

本文以轴承套圈内滚道磨削为例,介绍了利用声发射信号、振动加速度信号、功率信号和位移信号对轴承套圈磨削过程进行在线监测,通过大量试验建立了各信号与机床振动、砂轮状态、修整过程的对应关系,并分析计算了轴承套圈磨削工件周期内各阶段的信号特征信息,最后对轴承套圈整个磨削工艺进行了优化.

图1 磨削加工工艺Fig.1 Grinding process

1 传感器信号特征

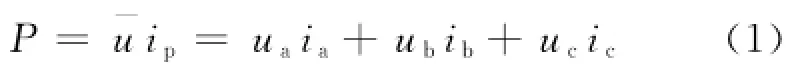

(1)磨削的瞬时功率是砂轮磨削过程中电机的瞬时负载,它可实时间接测量砂轮与工件之间的磨削力大小.在磨削各进给阶段,由于磨削切入速度不同,磨削力大小不同,砂轮电机功率的大小也不同,且砂轮严重磨钝时,砂轮主轴电机功率(磨削力)也会随之增大.通过测量砂轮主轴电动机功率,可以区分1个循环过程中的不同进给阶段,了解砂轮的磨损状态.瞬时功率用式(1)表示:式中:P为瞬时功率;u—为电压矢量;ip为瞬时电流;ua、ub、uc和ia、ib、ic分别为三相电路各项电压、电流的瞬时值.

(2)声发射(A E)信号是磨削材料、砂轮磨粒及结合剂等由局部应力集中源的能量迅速释放而产生的瞬时弹性波,也称为应力波发射.A E信号的有效频率范围为10k H z~10MH z,远高于周围环境噪声和机械振动的频率,不受机床其他因素干扰. A E均方根值(RMS)是最有效反映砂轮与工件切削状态的参数,具有很高的灵敏度,可有效应用于砂轮修整及磨削加工质量监控[9].A E信号的RMS值可设定每隔0.25m s提取,如式(2)所示:

式中:xi为0.25m s内提取的数据,xm i n为A E信号最小值,xm a x为A E信号最大值,N为满足条件的数据个数.

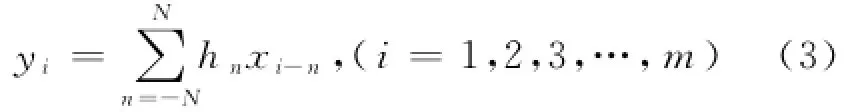

(3)加速度信号可感知机械运动振动的参量(振幅、频率等);将加速度信号经过平滑处理后多用于机床部分结构的故障诊断及监测磨削加工中颤振和工件表面质量.振动传感器可方便安装于工件夹具处,用于监测磨削工件振动和磨削工件表面质量[10].加速度信号平滑处理如式(3)所示:

(4)机床磨削进给过程中位移行程受到机械振动、磨削力的影响,与程序设置理论值有偏差.本文使用高精度位移传感器用于在线监测磨削加工过程中工件进给各阶段稳定状态,可准确区分粗磨、半精磨和精磨各阶段所对应的A E信号、功率信号和加速度信号,为各传感器信号特征量分析计算提供可靠依据.

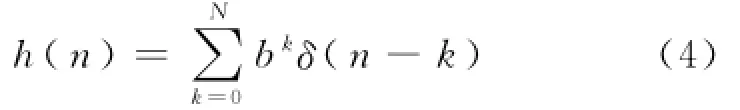

(5)由于磨削加工过程受到各种环境因素干扰,本文应用F I R非递归数字滤波器对上述各种监控信号进行滤波处理.考虑该滤波器的冲击响应,根据线性差分方程,得到式(4):

式中:h(n)为冲击输入δ(n)的输出;bk为实常数.h (n)共有N项(N为有限值),因此,非递归滤波器又称为有限冲击响应滤波器,简称F I R型滤波器.通过该滤波器的低频滤波设置,可对原有高频信号进行处理,获得真实有效信号.

2 磨削试验研究

2.1试验设置

如图2所示,本试验通过在线测试轴承外圈磨削加工过程的功率信号、加速度信号、A E信号和位移信号,通过A/D转换后,进行数字滤波处理,最后利用分析软件计算出各信号特征.本试验所用机床为V OL F 3M Z 1410数控内圆磨床;使用砂轮型号为N OR I T A K E C X/W 7-100J;磨削工件型号为轴承91106套圈,材料为G C r 15,外圈内径为68.746mm,总磨削余量为0.415mm.砂轮主轴功率为20k W,转速为12000r/m i n;工件转速为500r/m i n;装夹方式采用无心电磁卡盘,磨削方式为切入式磨削.砂轮修整通过液压驱动回转轴实现.

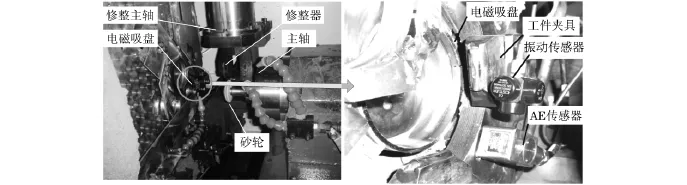

图2 试验结构图Fig.2 Experimental measurement structure

声发射信号是由砂轮与工件弹性接触、砂轮黏结剂破裂、砂轮磨粒崩碎、砂轮磨粒与工件摩擦、摩擦磨损以及工件表面裂纹等发射出弹性波产生,可用于监测砂轮与工件表面接触状态;振动信号则用于监测磨削加工过程中的振动信息.如图3所示,声发射传感器和振动传感器分别安装在靠近工件夹具处,可有效在线监测砂轮磨削工件的加工状态.

图3 振动传感器和A E传感器的安装图Fig.3 Vibration and AE sensors installation

利用功率传感器和电流传感器在线监控轴承外圈磨削加工过程的功率信号,经A/D转换及滤波处理后,利用分析软件计算出各信号特征.如图4所示,功率传感器安装在机床电器柜中在线测量磨削加工过程中的砂轮主轴电机功率变化,所用传感器响应时间为0.015s,量程为50kW;磨削进给位移变化需用位移传感器在线测试,本文选用抗干扰比较强的电涡流位移传感器,其型号为M I C R OE P S I L ON e d d y N C D T 3010,量程为1mm,分辨率为0.05μ m,将该传感器的测头安放于机床进给部件处来测量机床磨削进给位移.

图4 传感器安装图Fig.4 Sensors installation

2.2磨削加工监控

轴承套圈通过电磁吸盘和工件夹具定位后,砂轮快速进入套圈内进行内圆切入式磨削,砂轮每磨削3个套圈工件后修整1次.每个轴承套圈磨削加工时间为23s,分为快进、黑皮磨、粗磨、半精磨、精磨和光磨等阶段,如图5所示,建立了功率信号、位移信号、A E信号及电流信号在各进给阶段的关系曲线.本文基于上述各磨削信号特征与机床进给的关系,研究改善各进给阶段磨削工艺,提高磨削质量和磨削效率.

图5 试验磨削信号Fig.5 Experimental grinding signal

3 试验结果分析

为有效改善轴承外圈磨削加工工艺,下面分别对A E信号、功率信号及振动信号在黑皮磨、粗磨、半精磨、精磨、光磨及修整等进给阶段的特征信息进行研究,并建立磨削砂轮转速、工件转速与磨削表面质量的关系,选取最佳磨削砂轮转速和工件转速.最后,对整个轴承套圈磨削过程进行优化,以提高磨削质量和磨削效率.

3.1快进与黑皮磨阶段

磨削加工前,轴承套圈需经多次工序(车、铣等)处理,磨削余量难以保证一致性,磨削工件余量差异过大会对加工效率及表面质量产生严重影响.如图6所示,通过分析快进与黑皮磨阶段的A E信号与位移信号的特征关系,可有效监测工件磨削余量.

如图6a所示,如果轴承毛坯余量过大,在快进阶段砂轮与工件会发生撞击,形成较大的脉冲A,该冲撞会破坏砂轮表面,导致磨削加工划伤现象;如图6b所示,如果轴承毛坯余量过小,砂轮在黑皮磨阶段ΔK时间内没有磨削到工件,降低了磨削效率.因此,通过保证磨削工件余量和磨削工件毛坯尺寸的一致性,可为提高磨削质量和磨削效率打下基础.

图6 黑皮磨阶段A E信号与位移信号关系曲线Fig.6 Relationship between AE and distance signal at blank grinding stage

3.2粗磨阶段

大多磨削零件都需经过热处理后再进行磨削加工,而热处理工艺会导致磨削工件表面产生残留应力变形,应力变形过大时,就会对加工稳定性及磨削表面质量产生不利影响.本文利用磨削功率信号监测磨削工件热处理变形大小,如图7所示.如果工件热处理残留应力变形量较大,会导致磨削力变化较大,即在粗磨阶段对应的功率信号幅值变化ΔG较大,反之则较小.研究表明:可调节粗磨进给速度来控制动率信号幅值变化ΔG的大小,以保证磨削加工稳定性.

由于粗磨阶段去除量最多,磨削热量最大,轴承磨削在此阶段容易发生烧伤现象.如果轴承粗磨阶段切入磨削进给速度过快或冷却液冷却不充分,磨削功率(磨削力)会在瞬间陡然增大,导致磨削零件发生烧伤现象,如图7中C区域功率信号所示.因此,本文通过监控粗磨阶段所消耗功率ΔW 来调整冷却液压力流量及磨削参数,可有效避免轴承磨削烧伤现象.

图7 粗磨功率信号与位移信号关系曲线Fig.7 Relationship between power signal and distance signal at coarse grinding stage

3.3半精磨阶段

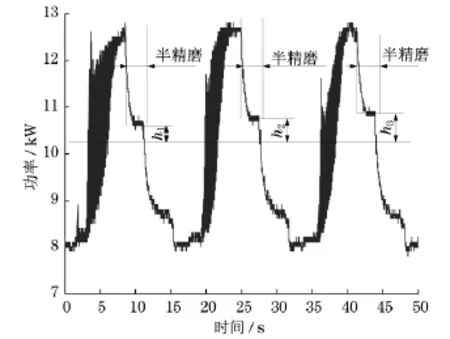

磨削加工中砂轮不断磨损,单位磨削量所需功率也不断增大,当砂轮磨损到一定程度时需及时修整,保证砂轮锋利程度及磨削质量.本文针对半精磨阶段磨削余量较为恒定的特点,通过监测该阶段功率信号特征作为砂轮钝化的评价指标.

图8 半精磨功率信号曲线Fig.8 Power signal at semi-finishing stage

如图8所示,当砂轮连续磨削3个轴承套圈时,半精磨阶段的功率信号值h3>h2>h1,由于砂轮逐渐钝化导致该阶段磨削功率(磨削力)不断增大.因此,本文通过监测该磨削阶段功率信号变化特征,建立磨削砂轮钝化和修整的阈值以保证砂轮实时修整,可有效保证磨削表面质量和提高磨削效率.

3.4精磨和光磨阶段

轴承外圈的磨削质量主要取决于精磨和光磨阶段,对该阶段磨削信号进行分析,对保证工件磨削质量至关重要.

由文献[5]可知,声发射信号能够避开磨削过程中低频噪声区域,在高频范围内灵敏度高,包含来自砂轮与工件磨削接触的丰富信息,与磨削工件表面质量存在一定关系.因此,本文利用声发射信号对光磨阶段表面质量进行在线测试评价,如图9所示,通过调整光磨阶段工艺参数,将dk等参数控制在一定范围内,保证了磨削工件表面质量.

图9 光磨阶段A E信号与位移信号曲线Fig.9 Relationship between AE and distance signal at spark-out stage

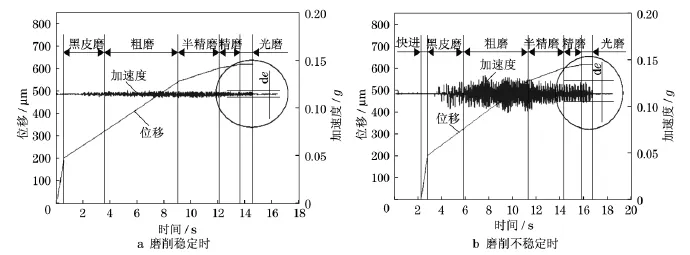

颤振是一种因振动位移延时反馈所导致的失稳现象,磨削加工过程中不稳定磨削导致的颤振,是影响工件表面精度和表面质量的重要因素之一.本文将振动传感器安装在工件支撑处,用于监控磨削颤振.

如图10a所示,当磨削比较稳定时,工件支撑上的振动信号较为平稳,工件表面没有振纹;如图10b所示,当磨削过程发生不稳定颤振时,加速度信号幅值de变大且有周期性的振动频率,工件表面会产生颤振振纹.因此,通过磨削过程监控来调整工艺参数,可将加速度信号振动幅值de控制在某一阈值内,从而避免磨削颤振发生,有效改善磨削工件表面质量.

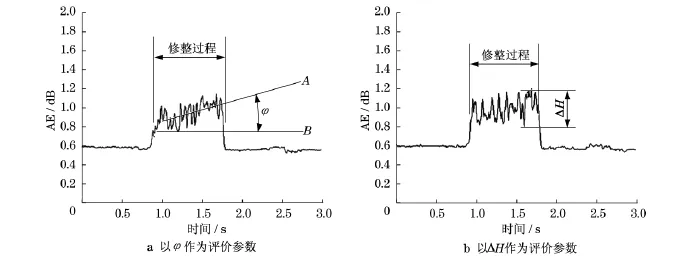

3.5砂轮修整阶段

砂轮修整是利用专用修整工具将砂轮修整成形或修去磨钝的表层,以恢复工作面的磨削性能和正确的几何形状过程.砂轮修整通常包括修整外形和修整形貌两部分,高质量砂轮修整过程对提高磨削加工质量非常重要,也是避免磨削烧伤及磨削颤振的基础.本文通过对修整过程的声发射信号进行在线测试分析,建立砂轮修整过程的声发射监测方法.

图10 光磨的加速度信号与位移信号曲线(图中g=9.8m/s2)Fig.10Relationship between vibration and distance signal at spark-out stage

图11 砂轮修整过程A E信号曲线Fig.11 AE signal in grinding wheel dressing

如图11a所示,对声发射信号进行分析,以拟合角度φ来评价修整过程中的砂轮形状.修整过程中A E信号拟合角度φ越小,表明砂轮表面越平整;反之则砂轮形状越差.如图11b所示,通过计算调整,可将信号ΔH控制在一定范围内,以保证修整砂轮形貌质量.

3.6工件转速和砂轮转速优化

砂轮主轴转速对磨削力、磨削颤振及磨削表面质量有直接影响.本文将振动传感器安装在靠近主轴轴承位置来监测主轴在不同转速下的振动量.由于主轴系统(包含轴承)的复杂性,在不同转速下的主轴振动量不同.如图12所示,根据振动信号监控,可选取振动幅值较小的主轴转速来保证磨削稳定性.由图12可见,主轴转速在12000r/m i n时振动最小.

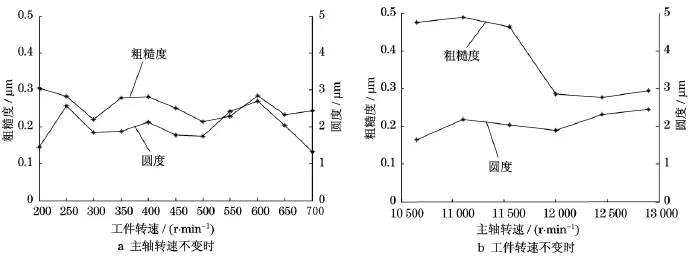

本文利用单因素试验法来分析工件转速和砂轮转速与磨削表面质量的关系.如图13a所示,砂轮主轴转速为12000r/m i n不变,不同工件转速对应于不同的工件磨削表面粗糙度和圆度值;如图13b所示,工件转速为500r/m i n不变,不同砂轮主轴转速对应于不同工件磨削表面粗糙度和圆度值.通过该试验,最终取工件转速为500r/m i n和砂轮主轴转速为12000r/m i n,结果验证了上述振动信号监测主轴的有效性.

图12 主轴转速与振动信号关系(图中g=9.8m/s2)Fig.12 Relationship between spindle speed and vibration signal

3.7磨削过程优化结果

根据上述对轴承套圈磨削各阶段的信号特征分析,通过反复调整,并经过磨削质量各项指标(粗糙度、圆度、轮廓度、划痕、烧伤、振纹等)检测验证,可获得最佳工艺参数.

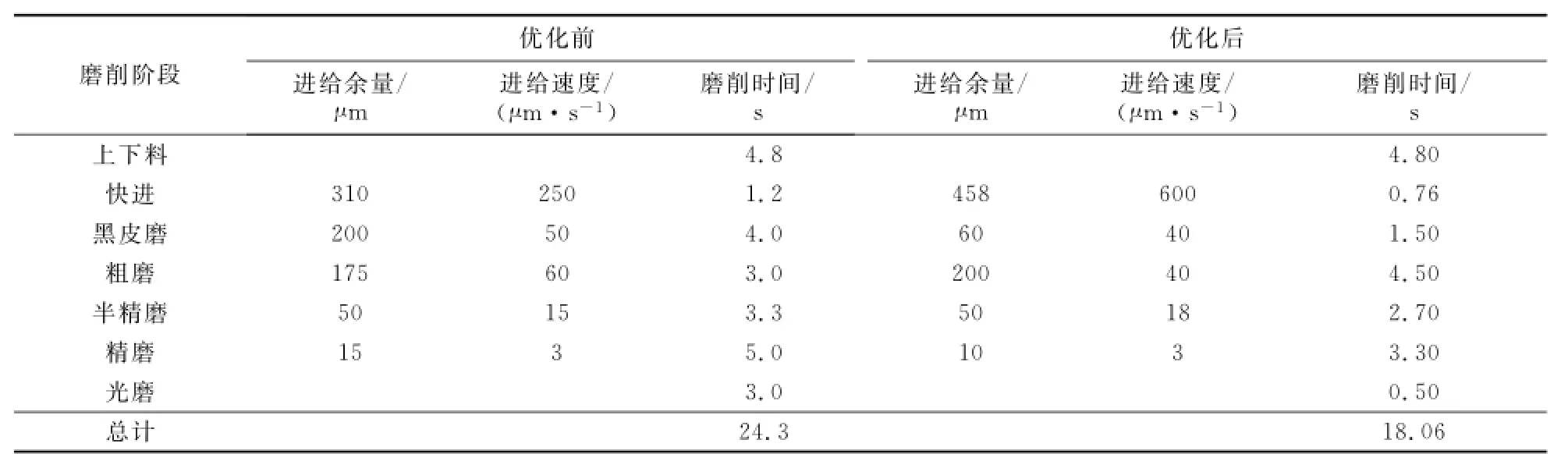

表1为优化前后的磨削工艺参数表.由表1可见,在保证磨削质量的前提下,磨削时间由原来的24.3s提高到18.06s,为轴承生产企业大大节约了生产成本.图14为优化前后磨削A E信号和功率信号的对比图.

图13 主轴转速、工件转速与粗糙度和圆度的关系Fig.13 Relationship between spindle speed,workpiece speed and roughness,roundness

表1 磨削工艺参数表Tab.1 Grinding process parameters

图14 优化前后A E信号和功率信号曲线Fig.14 AE and power signal before and after optimization 538

4 结语

本文利用现代传感技术对整个磨削加工过程进行监控,分析研究各传感器信号在磨削加工过程中的状态信息,并基于监控信号特征对整个加工过程进行工艺优化,取得了很好的效果,验证了磨削加工过程中各传感器特征信息在实际生产加工中的实用性和通用性,也为后续理论研究提供了可靠的试验数据.

本文后续将研究建立各监测信号在不同磨削阶段的特征参数与磨削工件质量的数学关系模型,为智能化磨削提供理论基础和数学依据.

[1]MYEONG C K,JEONG S K,JEON H K.A monitoring technique using a multi-sensor in high speed machining[J].Journal of Materials Processing Technology,2001,113:331-336.

[2] 刘贵杰,巩亚东,王宛山.磨削加工参数智能化在线调整方法研究[J].中国机械工程,2003(14):1268-1271.

LIU Guijie,GONG Yadong,WANG Wanshan.Study on intelligent on-line adjusting method for grinding conditions [J].China Mechanical Engineering,2003(14):1268-1271.

[3]ABELLAN-NEBOT J V,SUBIRON F R.A review of machining monitoring systems based on artificial intelligence process models[J].Int J Adv Manuf Technol,Doi 10.1007/s00170-009-2191-8.

[4]SHI Dongfeng,GINDY N N.Development of an online machining process monitoring system:Application in hard turning[J].Sensors and Actuators A,2007,135:405-414.

[5]LIAO T W.Feature extraction and selection from acoustic emission signals with an application in grinding wheel condition monitoring [J].Engineering Application of Artificial Intelligence,2010,23:74-84.

[6]KWAK J-S,HA M-K.Neural network approach for diagnosis of grinding operation by acoustic emission and power signals [J].Journal of Materials Processing Technology,2004,147:65-71.

[7] 郑乾,余忠华,李兴林,等.轴承套圈沟道磨削状态参数检测及工艺试验[J].轴承,2010(4):31-35.

ZHENG Qian,YU Zhonghua,LI Xinglin,et al.Measurement and technological test on grinding state parameters of bearing ring raceway[J].Bearing,2010(4):31-35.

[8] 巩亚东,吕洋,王宛山,等.基于多传感器融合的磨削砂轮钝化的智能监测[J].东北大学学报,2003(3):248-250.

GONG Yadong,LÜ Yang,WANG Wanshan,et al. Intelligent monitoring for grinding wheel passivation based on multi-sensor fusion [J].Journal of Northeasten University,2003(3):248-250.

[9]WEGENER K,HOFFMEISTER H-W,KARPUSCHEWSKIB,et al.Conditioning and monitoring of grinding wheels[J].CIRP Annals—Mannufacturing Technology,2011,60:757-777.

[10]MARSH E R,MOERLEIN A W,DEAKYNE T R S,et al.In-process measurement of form error and force in cylindrical-plunge grinding[J].Precision Engineering,2008,32:348-352.

Grinding process monitoring and process optimization

CHI Yu-lun,LI Hao-lin

(Mechanical Engineering College,University of Shanghai for Science and Technology,Shanghai 200093,China)

To promote the surface quality of grinded parts,the sensors are applied for grinding process monitoring on multiple factors and conditions.With analysis on the feature relationship between machining qualities and monitoring signals during different grinding phases,the entire grinding process is optimized via monitoring signal features.By testing on bearing ring grinding,the high practicality and generality of the proposed technology are verified.

grinding monitoring;sensor;process optimization

TH 123+.1

A

1672-5581(2015)06-0532-08

国家自然科学基金资助项目(51005158)

迟玉伦(1982-),男,博士生.E-mail:chiyulun@163.com