活性炭的高温处理对醋酸乙烯合成催化剂性能的影响

方士鑫,段继海,2,张自生,2,李建隆,2

(1. 青岛科技大学化工学院, 山东 青岛 266042; 2. 生态化工国家重点实验室, 山东 青岛 266042)

醋酸乙烯是目前世界上产量最大的 50种有机化工原料之一[1],是生产聚醋酸乙烯(PVAc)、聚乙烯醇(PVA)、乙烯-醋酸乙烯共聚物、聚丙烯腈变性体氯乙烯-醋酸乙烯共聚物等衍生物的主要原料。在维纶、涂料、粘合剂合成纤维、皮革加工、土壤改良等方面具有广泛的用途。随着生产技术的不断进步,醋酸乙烯的应用领域还在不断的拓展[2]。

目前,工业上生产醋酸乙烯的方法有电石乙炔法[3]、天然气乙炔法[4]和乙烯气相法[5]。20世纪 60年代以后,由于在工艺性和经济性上的优势,乙烯法成为应用最多的醋酸乙烯生产技术。但是针对我国煤炭资源丰富、石油资源相对贫乏的能源结构,以及生产技术能力的现状,乙炔法仍然占据醋酸乙烯生产的主要方法[6]。2012年7月底,我国醋酸乙烯的总生产能力达到 230.3万 t,其中乙炔法生产能力为170万 t,占醋酸乙烯总生产能力的70%以上[7]。自乙炔法生产醋酸乙烯工艺研究成功以来,所采用的催化剂一直是醋酸锌/活性炭系催化剂[8]。该催化剂具有廉价易得的优点,但存在催化活性下降较快,机械强度低等缺点[9]。催化剂是乙炔法合成醋酸乙烯关键因素,国内外科研工作者对此进行了广泛的研究,并取得了一定的进展。目前,对乙炔气相法合成催化剂的研究主要是针对催化剂的制备方法、活性炭载体的改性,及助剂离子的添加[10]。

1 实验部分

本文采用 N2物理吸附、煅烧法等手段,考察了不同气氛下、高温处理对活性炭表面结构的影响,并以高温后的活性炭为载体,采用浸渍法制成醋酸锌/活性炭催化剂,测试催化剂的催化活性。

1.1 不同气氛下活性炭的高温处理

将活性炭在去离子水中反复洗涤几次,经过抽滤后,置于120 ℃下的干燥箱中,烘干4 h,冷却备用,所得的活性炭样品记为AC0。将活性炭按预处理方式(同上)处理后,装填如固定床中,在通CO2与N2的气氛下,分别以温度500,600,700,800,900 ℃处理1 h;冷却至室温后备用。处理后的活性炭表示为AC-N2-500,标号含义AC表示活性炭;N2表示气氛;500表示处理温度(表1)。

表1 实验试剂及规格表Table 1 Regents specification parameter for experiment

1.2 活性炭的表征

活性炭的比表面积、孔径等在 Micromeritics ASAP2020型吸附仪上测定,样品在150 ℃脱气处理后,在液氮温度下进行N2吸附测定,用BJH法计算活性炭的孔径和孔径分布,用 t-plot法计算中孔比表面积。

1.3 催化剂的制备与活性评价

本实验采用过量浸渍法制备催化剂,配制不同浓度的醋酸锌溶液,按照浸渍液与活性炭的体积比为4:1,在常温下,搅拌4 h,静置12 h。浸渍制备的催化剂经过抽滤、120 ℃干燥至恒重后(条件与处理载体活性炭相同),得到催化剂产品,干燥箱中保存备用。制备的催化剂标号只将对应的载体活性炭中的AC该为Cat。

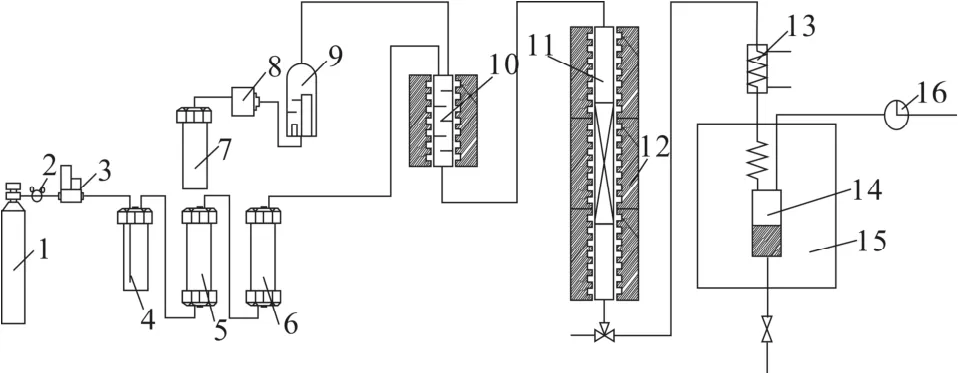

醋酸锌负载量由煅烧法测量,催化剂在马弗炉中,800 ℃条件下煅烧6 h。按公式(1)计算:

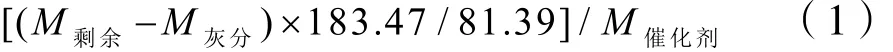

图1 催化剂评价装置流程Fig.1 Catalyst evaluation device flow diagram

催化剂活性评价采用固定床反应装置(图1所示)。催化剂装填量为100 mL。空速300 h-1;乙炔与醋酸的摩尔比为5∶1。反应稳定后2 h后,每隔0.5 h取一次反应液,称量其质量,并采用气相色谱分析产品中醋酸乙烯的含量。

通过醋酸乙烯不同浓度的标准溶液色谱分析发现,峰面积的数值与体积分数偏差较小,但与质量分数存在偏差。

采用外标法进行校正因子的测定。所得数据见图2。拟合曲线得到线性关系:Y=1.062x。直线斜率1.062为色谱测试含量与真实醋酸乙烯含量的校正因子。

图2 气象色谱校正因子Fig.2 Regulate factor of gas chromatogram

催化剂的生产能力通过公式(2)计算:

其中:P为催化剂声场能力;M1/2为每半小时产品的量;ΦVAC为醋酸乙烯质量分数;Tt为取样间隔时间;Vcat为催化剂装填量。

2 实验结果及讨论

2.1 高温处理对活性炭表面结构的影响

活性炭具有比较容易改变的表面结构,高温处理可以改变其比表面积、孔容、孔径等数值。两种不同气氛,高温热处理条件下,活性炭表面树值变化列于表2。

从表中各项数据可以看出,在N2气氛下,处理温度为500~900 ℃时,活性炭载体的表面结构数据被没有发生显著变化,随着处理温度的升高,活性炭的比表面积有一定的增大,但变化不明显,其他表面结构数值的变化没有具体规律。CO2气氛下,在处理温度为 500、600 ℃时,活性炭的表面数据变化不大,但随着处理温度的升高,活性炭的比表面积、介孔和大孔的比表面积均有所增大,平均孔径也增大明显。说明在CO2气氛下,高温过程中,CO2与活性炭表面的C成分发生了反应,消耗了一部分炭,从而促进了活性炭孔结构的再发展(表3)。

表2 N2气氛下热处理前后活性炭载体孔结构参数Table 2 Porous structure parameters of activated carbon supports before and after heat treatments under nitrogen

表3 CO2气氛下热处理前后活性炭载体孔结构参数Table 3 Porous structure parameters of activated carbon supports before and after heat treatments under CO2

2.2 高温热处理对醋酸锌负载量的影响

醋酸乙烯合成催化剂的活性组分含量对催化剂的活性含量对催化剂的催化能力有非常大的影响,采用浸渍法制备催化剂,常规活性炭在实验条件下制备的催化剂,醋酸锌的含量在30%左右;采用同样的浸渍条件,将不同气氛下、热处理后的活性炭制备成为催化剂,并测得其活性组分的含量,结果如图3所示。

图3 醋酸锌负载量与N2气氛下热处理温度的关系Fig.3 Relationship between Zinc acetate capacity and heat treatment temperature under N2 atmosphere

由图中数据可以看出,N2气氛下,高温处理活性炭在负载活性组分醋酸锌的能力上没有显著改变,醋酸锌的负载量维持在30%左右。但在CO2气氛下处理的活性炭载体,其醋酸锌的负载量随着处理温度升高出现了增加的趋势。结合上表中,两种气氛下,活性炭经热处理后表面数据的变化可以发现,醋酸锌的负载量,与活性炭的表面结构具有关系,比表面积、孔容等的增大,可以提高在同样的浸渍条件下,醋酸锌在活性炭上的吸附量,增大催化剂中活性组分的含量。

2.3 高温热处理对催化剂的影响

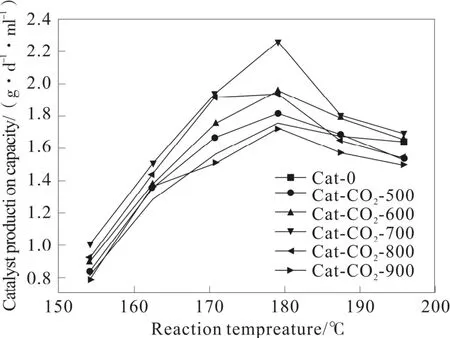

在相同的反应条件下(空速300 h-1,乙炔:醋酸=5∶1)对催化剂活性测定,反应温度是乙炔法合成醋酸乙烯过程中的主要影响因素,因此选用不同温度的温度条件,所得结果见图4。

图4 醋酸锌负载量与CO2气氛下热处理温度的关系Fig.4 Relationship between Zinc acetate capacity and heat treatment temperature under CO2 atmosphere

如图5、图6所示催化剂的活性测试结果可以看出,N2氛围下,500~900 ℃高温处理的活性炭为载体制备的催化剂,在催化剂活性上并没有太大的提高;而CO2气氛下,高温处理活性炭为载体制备的催化剂活性较常规制备的活性炭有了很大的提高,其中在 180℃反应条件下,700 ℃处理活性炭为载体制备的催化剂(Cat-CO2-700)活性达到最高,其催化醋酸乙烯生产能力为 2.35 g·d-1·mL-1,常规催化剂(Cat-0)在该条件下的生产能力为 1.81 g·d-1·mL-1。

图5 醋酸乙烯合成中活性炭载体热处理(N2)前后负载的醋酸锌催化剂的活性Fig. 5 Catalytic activities of zinc acetate catalysts supported on activated carbons before and after heat treatment for vinyl acetate synthesis

图6 醋酸乙烯合成中活性炭载体热处理(CO2)前后负载的醋酸锌催化剂的活性Fig. 6 Catalytic activities of zinc acetate catalysts supported on activated carbons before and after heat treatment under CO2 atmosphere for vinyl acetate synthesis

结合不同条件热处理对活性炭表面结构影响,CO2气氛下,高温处理对活性炭表面影响较大,比表面积、孔径等数值均增加,以其为制备的催化剂,在生产能力上也有提高,载体活性炭的表面结构对催化剂的活性有影响。

3 结 论

CO2气氛下,高温处理可以对活性炭表面结构产生影响,增大其比表面积孔容等数值。以该处理条件下,活性炭为载体制备的催化剂,在催化气相乙炔法合成醋酸乙烯的过程中,催化剂的生产能力提高至2.35 g·d-1·mL-1。而N2气氛下处理活性炭,活性炭表面结构变化不明显,催化剂的活性提高也不显著。

[1] 陈晨,林性贻,陈明辉,郑起. 乙炔法合成醋酸乙烯催化剂的研究进展[J]. 工业催化,2003,11(11):7-12.

[2] 黄子政,杨林松. 乙炔法合成乙酸乙烯中乙酸锌/活性炭催化剂生产中的问题分析[J].石油化工,1999,28(2):1.

[3] 韵明生,刘远大,关永举.电石乙炔法合成醋酸乙烯的新方法:CN,101928217[P].2010-12-29.

[4] 程学杰.醋酸乙烯生产技术的比较及发展趋势[J].石油化工技术与经济,2008,24(3):54-57.

[5] 谌 虹.天然气乙炔法合成醋酸乙烯的冷凝吸收新工艺[J].重庆工业管理学院学报,1998,12(5):100-103.

[6] 程学杰.醋酸乙烯生产技术的比较及发展趋势[J],石油化工技术经济.2008,24(3):54-57.

[7] 崔小明.我国醋酸乙烯生产技术进展及市场分析[J],维纶通讯,2012,32(4): 9-22.

[8] 尚会建,李明,吴国胜,郑学明,王亮.合成醋酸乙烯催化剂制备条件的研究[J],煤炭转化,2010,33(2):72-74.

[9] 居 军. 乙炔法合成乙酸乙烯的动力学和失活动力学研究及其反应器优化[D]. 杭州: 浙江大学, 1993.

[10] 贾莉,蒋珖 珖.乙炔法合成醋酸乙烯新催化剂的研究Ⅰ催化剂的浸渍制备,评价和动力学[J].化学反应工程与工艺, 2002,18(3):193-199.